火炬气升温装置及火炬气处理系统的制作方法

- 国知局

- 2024-08-01 01:21:44

本公开涉及火炬气处理,具体地,涉及一种火炬气升温装置及火炬气处理系统。

背景技术:

1、目前,在石油化工的生产、储运过程中,常需要将液化烃(如乙烯、丙烯)以低温状态储存或运输。液化烃储罐在开停车或正常运行期间,往往会产生大量低温可燃气体。出于环保和安全性考虑,这些低温可燃气体需要进行有效的处理。现有的处理方式一般包括两种,一是设立专门的低温火炬对该低温可燃气体进行直接燃烧。二是在输送低温可燃气体的管道处设置加热设施,利用该加热设施对管道内的低温可燃气体进行加热,使其温度能够满足常规热火炬的设计标准,进而能够被常规热火炬直接燃烧。

2、但是,对于第一种处理方式而言,低温火炬的建设、生产运行和维护的成本都十分巨大。对于第二种处理方式而言,由于这些低温可燃气体是间隔性大量排放的,而加热设施一般都是热传导的形式对低温可燃气体进行加热的,在低温可燃气体排放时再开启加热设施,时间上来不及,加热效率低,需要在排放之前就使得加热设施处于热备状态,也就是需要将加热设施持续维持在热备状态(即需要将加热设施常开),这样将导致加热设施的运行成本十分巨大。

3、故而,十分迫切需要一种结构简单、操作方便且成本低廉的低温火炬气处理方案。

技术实现思路

1、本公开的目的是提供一种火炬气升温装置及火炬气处理系统,该火炬气升温装置能够降低处理低温可燃气体的成本。

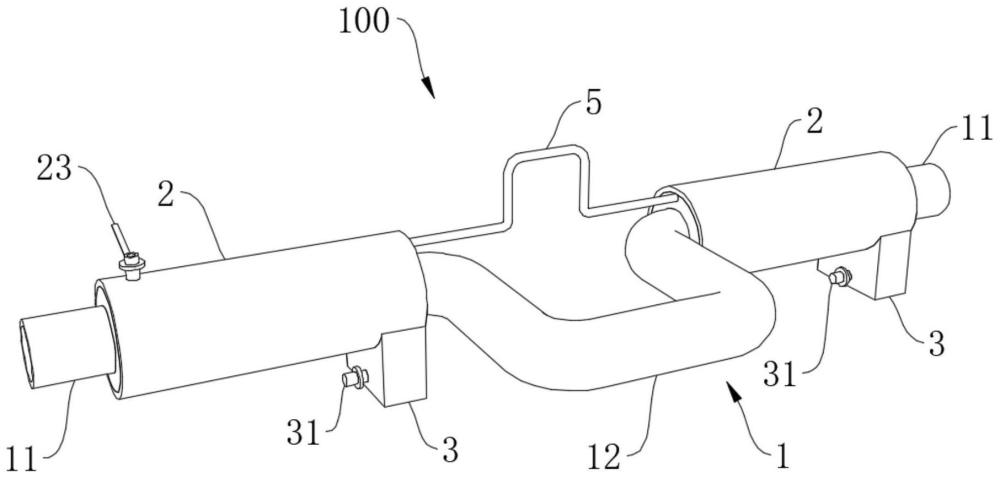

2、为了实现上述目的,根据本公开的一个方面,提供了一种火炬气升温装置,包括:

3、输气管,所述输气管的进气口用于与液化烃储罐的排气口连接,所述输气管的出气口用于与所述热火炬连接,所述输气管包括多个直管段和位于相邻两个所述直管段之间的弯管段;

4、套管,所述套管套设在至少部分所述输气管外,所述套管的内壁与所述输气管的外壁共同限定出截面为环状的容纳腔;

5、换热介质,容纳在所述容纳腔内,所述换热介质用于向所述输气管内的火炬气放热并从气态转化为液态;

6、集液包,设置于所述套管的底部并与所述容纳腔连通。

7、可选地,所述火炬气升温装置还包括填充在所述容纳腔内的填充气体,所述填充气体的沸点高于从所述液化烃储罐的排气口排出的火炬气的温度,且所述填充气体与所述换热介质不产生化学反应。

8、可选地,所述套管包括多个第一管段,多个所述第一管段与多个所述直管段一一对应设置,每个所述第一管段均套设在对应的所述直管段外,每个所述第一管段的底部均设置有所述集液包。

9、可选地,所述弯管段形成为“π”字形且包括第一水平部和分别位于所述第一水平部两侧的两个第一连接部,两个所述第一连接部分别与位于所述弯管段两侧的两个所述直管段连通;

10、所述套管还包括与所述第一管段连通的第二套管,所述第二管段形成为“π”字形且包括第二水平部和分别位于所述第二水平部两侧的两个第二连接部,两个所述第二连接部均与所述第一管段连通,所述第二水平部套设在所述第一水平部上,所述第二连接部套设在所述第一连接部上;

11、其中,所述第二连接部和/或所述第二水平部的底部设置有所述集液包。

12、可选地,每个所述第一管段的底部的内侧壁均朝向该第一管段上的集液包倾斜,以使液态的所述换热介质能够汇集于所述集液包。

13、可选地,所述火炬气升温装置还包括连通管,每相邻两个容纳腔通过所述连通管连通;

14、其中,所述连通管构造为能够沿所述输气管轴向形变的管状结构,所述连通管为软管或波纹管,所述连通管的内壁的最高点等于所述容纳腔的最高点;或者,所述连通管形成为“π”字形,且包括第一水平段、分别连接在所述第一水平段两侧的两个竖直段、以及与所述竖直段远离所述第一水平段的一端连接的第二水平段,所述第二水平段的内壁的最高点等于所述容纳腔的最高点,所述第一水平段的内壁高于所述容纳腔的最高点。

15、可选地,所述集液包内设置有加热件,在环境温度低于预设温度阈值时,所述加热件用于对所述集液包内的所述换热介质加热,以使所述换热介质维持在气态。

16、可选地,换热介质为丙烯、丙烷、丁烷、二氟乙烷、一氯四氟乙烷中的任一者。

17、可选地,所述火炬气升温装置还包括多个连接组件,多个所述连接组件沿所述套管的长度方向间隔设置,每个所述连接组件均包括多个沿所述套管的周向间隔设置的连接件,所述连接件包括刚性连接件和弹性连接件,所述刚性连接件的一端与所述套管的内壁连接,所述刚性连接件的另一端与所述直管段的外壁连接;所述弹性连接件的一端与所述套管的内壁连接,所述弹性连接件的另一端与所述弯管段的外壁连接。

18、根据本公开的另一个方面,提供了一种火炬气处理系统,包括上述任一项技术方案中所述的火炬气升温装置和用于燃烧火炬气的热火炬,所述火炬气升温装置的输气管的排气口与所述热火炬连接。

19、通过上述技术方案,本公开的输气管用于输送液化烃储罐中排放的低温可燃气体,这些低温可燃气体进入输气管后,由于这些低温可燃气体的温度远低于换热介质的温度,这些低温可燃气体将通过输气管的管壁吸收容纳腔中的换热介质的热量。在低温可燃气体输送过程中,低温可燃气体的持续吸收热量而升温,由此实现低温可燃气体的升温,容纳腔中的换热介质持续失去热量而降温,直至换热介质由气态转化为液态,液态的换热介质汇集在集液包中(避免液态的换热介质影响到气态的换热介质将热量释放给低温可燃气体)。并且,在本公开中,低温可燃气体进入输气管中后,输气管整体因温度降低而产生冷收缩导致变形,这些变形被直管段和弯管段的缓解,从而保证输气管不至于发生过度形变。

20、如此,本公开的火炬气升温装置能够有效地将低温可燃气体的温度提升至一定程度,从而使得这些低温可燃气体的温度能够满足常规热火炬的设计标准,进而可以被输入到常规热火炬中进行燃烧。通过本公开的输气管、套管、集液包以及换热介质,无需设置常开的加热设施,进而就可以削减该加热设施的建设、运行和维护成本,从而能够有效地降低该低温可燃气体的处理成本。

21、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种火炬气升温装置,其特征在于,包括:

2.根据权利要求1所述火炬气升温装置,其特征在于,所述火炬气升温装置还包括填充在所述容纳腔内的填充气体,所述填充气体的沸点高于从所述液化烃储罐的排气口排出的火炬气的温度,且所述填充气体与所述换热介质不产生化学反应。

3.根据权利要求1所述火炬气升温装置,其特征在于,所述套管包括多个第一管段,多个所述第一管段与多个所述直管段一一对应设置,每个所述第一管段均套设在对应的所述直管段外,每个所述第一管段的底部均设置有所述集液包。

4.根据权利要求3所述火炬气升温装置,其特征在于,所述弯管段形成为“π”字形且包括第一水平部和分别位于所述第一水平部两侧的两个第一连接部,两个所述第一连接部分别与位于所述弯管段两侧的两个所述直管段连通;

5.根据权利要求3所述火炬气升温装置,其特征在于,每个所述第一管段的底部的内侧壁均朝向该第一管段上的集液包倾斜,以使液态的所述换热介质能够汇集于所述集液包。

6.根据权利要求3所述火炬气升温装置,其特征在于,所述火炬气升温装置还包括连通管,每相邻两个容纳腔通过所述连通管连通;

7.根据权利要求1-6中任一项所述火炬气升温装置,其特征在于,所述集液包内设置有加热件,在环境温度低于预设温度阈值时,所述加热件用于对所述集液包内的所述换热介质进行加热,以使所述换热介质维持在气态。

8.根据权利要求1-6中任一项所述火炬气升温装置,其特征在于,换热介质为丙烯、丙烷、丁烷、二氟乙烷、一氯四氟乙烷中的任一者。

9.根据权利要求1-6中任一项所述火炬气升温装置,其特征在于,所述火炬气升温装置还包括多个连接组件,多个所述连接组件沿所述套管的长度方向间隔设置,每个所述连接组件均包括多个沿所述套管的周向间隔设置的连接件,所述连接件包括刚性连接件和弹性连接件,所述刚性连接件的一端与所述套管的内壁连接,所述刚性连接件的另一端与所述直管段的外壁连接;所述弹性连接件的一端与所述套管的内壁连接,所述弹性连接件的另一端与所述弯管段的外壁连接。

10.一种火炬气处理系统,其特征在于,包括权利要求1-9中任一项所述的火炬气升温装置和用于燃烧火炬气的热火炬,所述火炬气升温装置的输气管的排气口与所述热火炬连接。

技术总结本公开涉及一种火炬气升温装置及火炬气处理系统,该火炬气升温装置包括输气管、套管、换热介质和集液包,输气管的进气口用于与液化烃储罐的排气口连接,输气管的出气口用于与热火炬的进气口连接,输气管包括多个直管段和位于相邻两个直管段之间的弯管段;套管套设在至少部分输气管外,套管的内壁与输气管的外壁共同限定出截面为环状的容纳腔;换热介质容纳在容纳腔内,换热介质用于向输气管内的火炬气放热并从气态转化为液态;集液包设置于套管的底部并与容纳腔连通。火炬气升温装置能够在成本低廉的基础之上,有效地对液化烃储罐排放的低温可燃气体进行升温,使其能够被常规热火炬直接燃烧。技术研发人员:张健,李明,冯玉婷,于国鹏受保护的技术使用者:中国石化工程建设有限公司技术研发日:技术公布日:2024/4/24本文地址:https://www.jishuxx.com/zhuanli/20240724/204789.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表