一种多冷却炉膛水封溶灰化工垃圾焚烧余热锅炉的制作方法

- 国知局

- 2024-08-01 01:25:43

本技术涉及化工废弃液焚烧余热锅炉的领域,尤其是涉及一种多冷却炉膛水封溶灰化工垃圾焚烧余热锅炉。

背景技术:

1、化工垃圾主要采用卫生填埋、焚烧和堆肥三种处理方法。而垃圾焚烧方法与其他方法比较能更好的达到垃圾处理减量化、资源化和无害化的治理目标。

2、化工危险废物垃圾的焚烧处理往往是针对整个城市或一个化工区的有机危险废物的处理,通常的做法是在一个中型或一大型化工区建立一座或数座焚烧厂来集中处理这些有机的危险废物垃圾,由于化工行业废弃物中塑料盒橡胶等高分子物质占的比例越来越高,如果焚烧后处理不当,往往会造成新的污染源:如焚烧塑料针管会产生二噁英、苯酚等致癌污染物;且、化工危险废物的焚烧会产生大量的有毒性烟气,若这些烟气未经妥善处理二直接排放在大气中,其造成的污染将比卫生填埋带来的影响更加难以控制,危害程度更大;当前,在焚烧工艺过程中,已经可以做到控制二噁英、呋喃等有毒恶性气体的产生。但是,若焚烧后的烟气处理不当,烟气中的灰尘等若直接排放在空气中容易造成环境在再次污染。因此,对于焚烧后的烟气的处理至观重要。

3、现有的垃圾焚烧处理的工艺流程基本上包括垃圾接收与储存系统、助燃空气系统、焚烧系统、灰渣处理系统、废水处理系统、预热利用系统、锅炉给水系统、烟气处理系统以及自控系统,其中余热利用系统既余热锅炉,对危险化工垃圾焚烧后的处理工艺尤其重要,余热锅炉在焚烧处理的工艺过程中主要是对烟气降温、除灰、清除部分腐蚀性物质和收集预热等以达到去高温、去腐蚀、除灰、防磨、缩小烟气体积、余热回收的目的。

4、现有的余热锅炉的前部辐射段通常是单通道或双通道的,在余热回收时前部的辐射段的抗负荷变动能力差,且化工垃圾焚烧后产生的灰尘中的成分较多,直接将灰尘排放在空气中容易造成空气环境的污染。

技术实现思路

1、为了提高余热回收时前部的辐射段的扛负荷能力以及降低灰尘排放在空气中造成空气环境污染的可能,本技术提供一种多冷却炉膛水封溶灰化工垃圾焚烧余热锅炉。

2、本技术提供的一种多冷却炉膛水封溶灰化工垃圾焚烧余热锅炉采用如下的技术方案:

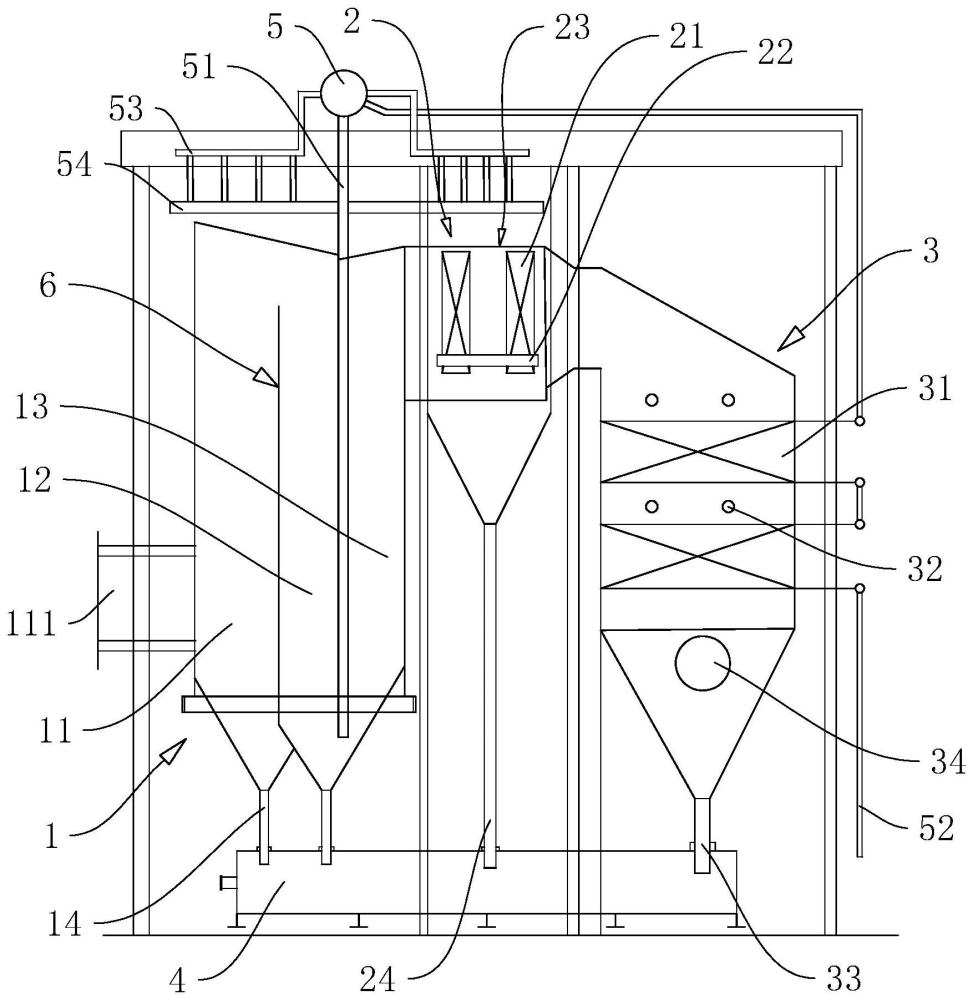

3、一种多冷却炉膛水封溶灰化工垃圾焚烧余热锅炉,包括第一换热段、第二换热段以及第三换热段,烟气从第一换热段进入并沿第一换热段朝向第二换热段流动、最终流动至第三换热段并在换热后流出第三换热段,所述第一换热段上设置有不少于两个的冷却室,所述冷却室的内壁上设置有用于热交换的换热水冷壁,所述第一换热段、第二换热段与第三换热段之间设置有用于水溶灰尘的水箱,所述第一换热段、第二换热段以及第三换热段均与水箱连通。

4、通过采用上述技术方案,烟气进入第一换热段后,在不少于两个的冷却室中通过换热组件进行热量交换,提高第一换热段的余热回收,从而提高余热回收时前部的辐射段的抗负荷变动能力,烟气在第一换热段、第二换热段以及第三换热段中的流动时附着较重的尘粒在第一换热段的多个冷却室中向下落至下方的水箱中,第二换热段中未进入第三换热段中的灰尘在第二换热段中进入水箱中,第三换热段中的灰尘也随着烟气下降而进入水箱中,通过将化工垃圾焚烧产生的灰尘溶于水中,减少灰尘直接排放在空气中而造成的空气污染的可能,因此,通过不少于两个的冷却室对化工垃圾焚烧后的烟气进行余热回收,提高锅炉能承受的温度波动范围,进而提高锅炉余热回收时前部的辐射段的抗负荷变动能力,且焚烧产生的灰尘通过水箱中的水溶解,减少灰尘进入空气中而造成空气环境污染的可能。

5、可选的,所述冷却室有三个,分别为第一冷却室、第二冷却室以及第三冷却室,所述第一冷却室的上端与第二冷却室的上端连通,所述第二冷却室的下端与第三冷却室的下端连通,所述第一冷却室与第二冷却室的下端设置有与水箱连通的第一落灰管。

6、通过采用上述技术方案,烟气从第一冷却室的下端进入第一冷却室,在第一冷却室中向上流动,通过第一冷却室与第二冷却室之间的连通处进入第二冷却室,烟气在第二冷却室中向下流动,烟气再通过第二冷却室与第三冷却室下端的连通处进入第三冷却室,烟气在第三冷却室向上流动,因此烟气在第一冷却室、第二冷却室以及第三冷却室中上下往复流动,并与第一冷却室、第二冷却室以及第三冷却室上的换热组件进行热量交换,进而提高锅炉余热回收时前部的辐射段的抗负荷变动能力以及热量交换的效率,烟气在转向中,烟气中较重的尘粒脱离烟气,脱离的烟气向下通过第一落灰管进入水箱中,减少尘粒排放在空气中造成空气环境污染的可能。

7、可选的,所述换热水冷壁设置于第一冷却室、第二冷却室以及第三冷却室的内壁上,所述第一冷却室与第二冷却室用于集中换热,所述第三冷却室用于辅助换热。

8、通过采用上述技术方案,通过将换热水冷壁安装在第一冷却室、第二冷却室以及第三水冷壁的内壁上,当烟气进入第一冷却室以及第二冷却室用于集中并充分换热,使得烟气的温度下降,当进入第三冷却室的烟气温度较低时,第三冷却室的辐射热效率较低,当进入第三冷却室的温度较高时,第三冷却室中的换热水冷壁仍然能充分发挥较好的辐射热效率,使得达到第三冷却室的烟气的温度保持在约600℃,进而确保第二换热段与第三换热段的稳定运行。

9、可选的,所述第二换热段上设置有对流蒸发器以及对流水冷壁,所述对流蒸发器沿第三冷却室朝向第三换热段的方向分布有至少两个,所述对流水冷壁设置于第二换热段的内壁上。

10、通过采用上述技术方案,烟气从第三冷却室进入第二换热段后,与第二换热段中的对流蒸发器以及对流水冷壁接触,且烟气的流动方向与对流换蒸发器以及对流水冷壁中的介质流向相反,进而提高对流蒸发器中的介质与烟气进行热交换,从而降低烟气的温度,提高锅炉的余热交换效率。

11、可选的,所述第二换热段上设置有用于清除附着在对流蒸发器或对流水冷壁上的灰尘的除尘振打装置。

12、通过采用上述技术方案,烟气与对流蒸发器的受热面接触,烟气中的灰尘静电吸附在对流蒸发器上时,启动除尘振打装置,使得除尘振打装置的振打端带动对流蒸发器震动,从而将吸附在对流蒸发器上的灰尘震动下落,减少灰尘吸附在受热面的可能,同时减少设备停机清洗的频率,进而减少停机造成的经济损失。

13、可选的,所述第二换热段上设置有第二落灰管,所述第二落灰管向下延伸后与水箱连通。

14、通过采用上述技术方案,除尘振打装置振落的灰尘向下进入第二落灰管中,沿第二落灰管进入水箱中,进而减少灰尘排放在空气中而造成空气环境污染的可能

15、可选的,所述第三换热段上设置有省煤器以及固定旋转式蒸汽吹灰装置,所述省煤器沿第三换热段朝向水箱的方向分布设置有多个,所述固定旋转式蒸汽吹灰装置设置有多个。

16、通过采用上述技术方案,第三换热段中通过省煤器对烟气中的热量进行热交换,提高锅炉的余热回收效率,通过固定旋转式蒸汽吹灰装置对省煤器上的受热面上的灰尘进行清除,减少停机清除灰尘而造成的经济损失。

17、可选的,所述第三换热段上设置有锅炉烟气出口,所述锅炉烟气出口位于省煤器下方。

18、通过采用上述技术方案,通过省煤器进行换热的烟气,在温度达到排放标准后通过锅炉烟气出口向外排放,进而完成化工垃圾焚烧产生的烟气的余热回收及灰尘回收,减少余热浪费以及灰尘再次污染空气环境的可能。

19、可选的,所述第三换热段上设置有第三落灰管,所述第三落灰管位于锅炉烟气出口下方,所述第三落灰管向下延伸后伸入水箱中。

20、通过采用上述技术方案,第三换热段中的灰尘从第三落灰管向下进入水箱中,减少第三换热段中的灰尘排入空气中的可能,进而减少灰尘污染空气环境的可能。

21、可选的,还包括锅筒,所述锅筒与第三冷却室之间设置有下降管,所述第一冷却室、对流水冷壁与锅筒之间设置有上升管,所述锅筒与第三换热段之间设置有给水管。

22、通过采用上述技术方案,通过锅筒向第三换热段、第三冷却室等输送较低温度的水,使得省煤器、对流蒸发器、对流水冷壁以及换热水冷壁中流入较低温度的水,与烟气进行热交换后的水通过上升管进入锅筒中,进而将产生的汽水混合物在锅筒的分离后送往用户。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、通过多个冷却室对进入第一换热段的烟气进行热量交换,进而提高烟气在第一换热段中的热量交换效率,进而提高余热回收时前部的辐射段的抗负荷变动能力,使得不同温度的变化范围均能在第一换热段中进行热交换,提高锅炉的适用温度范围,且第一换热段、第二换热段以及第三换热段中的灰尘溶于水箱中,减少灰尘排放在空气中污染空气环境的可能;

25、通过除尘振打装置带动对流蒸发器震动,进而将静电吸附在受热面的灰尘振落,减少灰尘粘附在受热面上,进而需要停机进行清洗造成的经济损失;

26、灰尘在第一冷却室与第二冷却室上的第一落灰管、第二换热段上的第二落灰管以及第三换热段上的第三落灰管无障碍进入水箱中,减少灰尘使得第一落灰管、第二落灰管以及第三落灰管堵塞的可能。

本文地址:https://www.jishuxx.com/zhuanli/20240724/205117.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表