一种环形曲流燃烧室的制作方法

- 国知局

- 2024-08-01 01:31:10

本发明属于航空发动机领域,具体涉及一种环形曲流燃烧室。

背景技术:

1、燃烧室是航空发动机的重要部件之一,主要由火焰筒、燃烧室机匣、燃油喷嘴等组成。发动机在工作时,燃烧室承接来自压气机增压后的高压空气,并与来自燃油系统的航空煤油混合燃烧,产生高温高压的燃气,提供给涡轮进行功率转换。燃烧室的气动和结构设计直接关系到燃烧室的可靠点火和稳定燃烧,从而关系到燃烧室和发动机整机的性能。

2、航空发动机常使用环形回流燃烧室和环形折流燃烧室。环形回流燃烧室的火焰筒存在一段排气段结构,火焰筒内空气回转180°后进入向心涡轮或者轴流涡轮,常使用燃油喷嘴进行供油。环形折流燃烧室的火焰筒内通道成“几”字形,火焰筒内燃气为先沿径向流动,在火焰筒头部形成回流区,再沿轴向流动流入轴流涡轮,同时搭配甩油盘进行供油。

3、传统的环形回流燃烧室常置于涡轮外侧,因此燃烧室直径很大,因此匹配的压气机直径也大,影响发动机转速的提升,不利于整机推重比的优化提升。

4、传统的环形折流燃烧室在尾部配装轴流涡轮,因此环形折流燃烧室直径比环形回流燃烧室直径大大减小,但环形折流燃烧室常搭配甩油盘进行供油,因此燃烧室机匣和火焰筒需要设计在甩油盘组件和封严环组件外侧,如果优化供油结构可进一步减小燃烧室直径。

5、传统的环形折流燃烧室甩油盘位于火焰筒内外环之间,火焰筒内外环无法焊接成一体形成火焰筒组件,因此折流燃烧室火焰筒一般需在整机装配时形成,且需设置相对位置限制,通过调整垫调整厚度,使位置度满足要求。选配调整垫厚度需要反复拆装燃烧室,且需要加工一套不同厚度的调整垫。

6、传统的环形折流壁面设置主燃孔和掺混孔用于火焰筒的进气。主燃孔和掺混孔常使用激光打孔进行开孔,高压空气通过主燃孔和掺混孔的时候常垂直于壁面,且气流穿透深度较小;此外进入火焰筒的高压空气不具有周向的分速度,点火连焰和出口不均匀度的性能较差。

7、火焰筒壁面冷却常使用发散孔,发散孔与壁面呈一定的倾角,用于对壁面进行冷却。发散孔与壁面的倾角越小,发散冷却效果越好,其倾角约为40°至18°之间。但当高压空气流量较大时,通过火焰筒的压损会增大。单纯增大发散孔直径,例如当壁厚和孔径大小一致时,发散冷倾角的设计则会被淡化,影响壁面冷却性能。

8、气膜冷却结构可通过构造气膜冷却槽,让空气通过气膜冷却槽流动,使空气贴近壁面流动进行冷却。传统的气膜冷却槽含外壁面和内壁面。外壁面接触二股通道环腔,内壁面与火焰筒内高温燃气接触。外壁面常通过激光开孔的方式在壁面上加工出进气孔,但进气孔的大小和进气孔间的距离受限,进气孔过大或间距较小将影响强度。

9、有鉴于此,特提出本发明。

技术实现思路

1、为了解决现有技术中存在的技术问题,本发明提供了一种环形曲流燃烧室,本发明能够干预进入火焰筒内气流的流动方向,有效约束大环涡的区域面积,稳定火焰的同时提升燃烧室性能。

2、本发明包括如下技术方案:

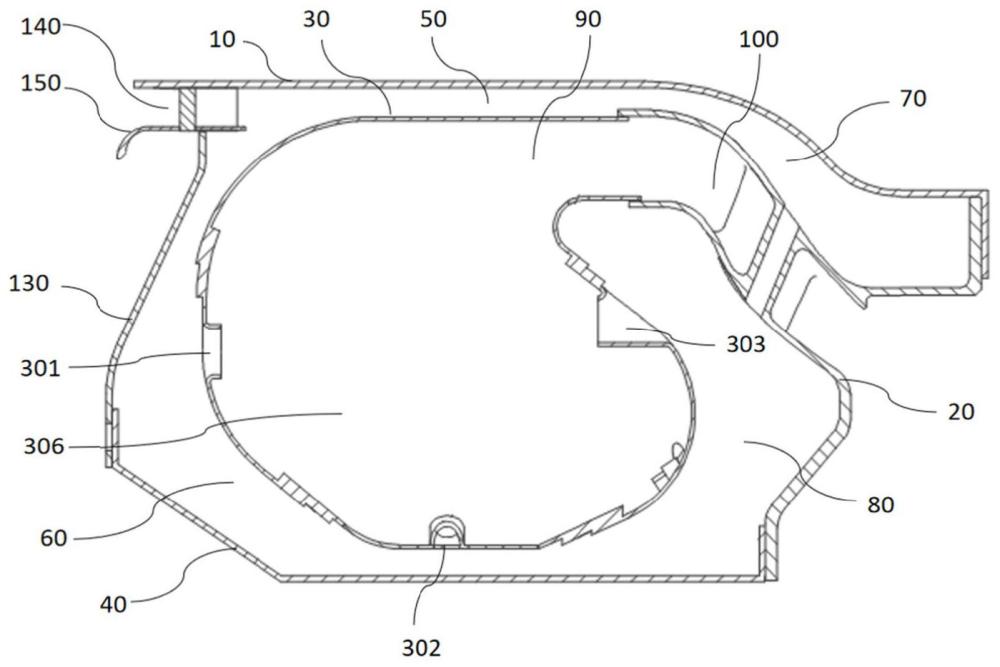

3、本发明提供了一种环形曲流燃烧室,包括燃烧室机匣、涡轮导向器、火焰筒和中心拉杆腔,所述燃烧室机匣内设置所述火焰筒和所述中心拉杆腔,所述燃烧室机匣与所述火焰筒之间设置有第一流道,所述火焰筒与所述中心拉杆腔之间设置有第二流道,所述燃烧室机匣与所述涡轮导向器之间设置有第三流道,所述火焰筒与所述涡轮导向器之间设置有第四流道;所述第一流道与所述第三流道连通,所述第二流道与所述第四流道连通;

4、所述火焰筒的第一出气流道与所述涡轮导向器的第二出气流道连通;

5、位于第二流道在所述火焰筒上设置有第一进气结构和第二进气结构,位于第四流道在所述火焰筒上设置有第三进气结构。

6、进一步地,所述第二进气结构设置在所述火焰筒的内环壁上;优选的,所述第二进气结构设置为筒状,所述第二进气结构周向倾斜设置。

7、进一步地,位于第一出气流道所述火焰筒上设置有掺混孔;优选的,所述掺混孔包括第一掺混孔和第二掺混孔,所述第一掺混孔连通所述第一流道和所述第一出气流道,所述第二掺混孔连通所述第四流道和所述第一出气流道。

8、进一步地,燃油喷嘴贯穿涡轮导向器和火焰筒设置。

9、进一步地,所述第三流道与所述第四流道通过设置在所述涡轮导向器上的叶片通道连通;所述燃油喷嘴贯穿所述叶片通道设置。

10、进一步地,所述火焰筒的壁上设置有冷却流道。

11、进一步地,所述冷却流道与所述火焰筒的燃烧腔连通。

12、进一步地,所述火焰筒包括大弯环组件和小弯环组件,所述大弯环组件的截面为c型,所述小弯环组件的截面为s型;所述大弯环组件和小弯环组件通过散热环齿连接形成冷却流道,所述第一进气结构和第二进气结构设置在所述大弯环组件上,所述第三进气结构设置在所述小弯环组件上。

13、进一步地,所述大弯环组件包括第一环壁、第二环壁和第三环壁,所述第一环壁和第二环壁通过散热环齿连接形成冷却流道,所述第二环壁和第三环壁通过散热环齿连接形成冷却流道,所述第三环壁通过散热环齿连接所述大弯环组件形成冷却流道;

14、其中,第一环壁为火焰筒的外环壁,所述第三环壁为火焰筒的内环壁;

15、优选的,所述第二环壁上设置所述第一进气结构,所述第三环壁上设置第二进气结构。

16、进一步地,所述燃烧室机匣与所述中心拉杆腔连接有隔板,所述隔板与所述燃烧室机匣之间形成进气通道,在所述燃烧室机匣的进气位置设置扩压器。采用上述技术方案,本发明包括如下优点:

17、1、本发明能够干预进入火焰筒内气流的流动方向,有效约束大环涡的区域面积,稳定火焰的同时提升燃烧室性能。

18、2、本发明通过周向倾角的底置套筒结构,加强燃气周向运动,有效提高火焰筒点火和连焰性能。

19、3、本发明通过设计冷却流道,在保证火焰筒壁面冷却性能的同时,给火焰筒的燃烧腔高温燃气提供周向的速度,提高掺混性能。

20、4、本发明的第一进气结构、第二进气结构和第三进气结构构成稳焰结构,有效控制了燃烧腔的主燃区的大小,可在火焰筒的燃烧腔底部形成大环涡,有利于火焰的稳定;同时通过周向倾角的第二进气结构,可加强燃气周向运动,有效提高火焰筒内点火和连焰性能。

21、5、本发明的燃油喷嘴依次穿过燃烧室机匣、涡轮导向器和火焰筒的后置喷射式供油结构,代替传统环形折流燃烧室的甩油盘结构,有效减小了燃烧室的直径尺寸,同时后置喷射式供油结构与甩油盘结构相比,无需调整垫调整厚度,壁面选配调整垫厚度导致的反复拆装燃烧室,具有较好的安装性。

22、6、本发明的散热环齿通过调整环壁和环齿间的夹角尺寸,控制周向分速度大小,调节沿一周的各环齿之间的间距,控制周向不同位置冷却气的流量大小,有利于壁温均匀性的控制。

23、7、本发明可用于航空发动机燃烧室和辅助动力装置,也可用于燃气轮机等需燃油或燃气与空气提前预混的低排放节能燃烧领域。

24、8、本发明将涡轮导向器的喷嘴座设置在叶片通道内,这样能够起到对燃油的加热作用,提高燃烧的雾化性能。

25、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240724/205574.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。