一种改良废气处理直燃式焚烧炉的制作方法

- 国知局

- 2024-08-01 01:33:19

本技术涉及有机废气处理领域,尤其涉及一种改良废气处理直燃式焚烧炉。

背景技术:

1、vae乳液是醋酸乙烯和乙烯的共聚化合物之一,在vae乳液生产过程中会产生一些废气,废气中有机气体(乙烯等)含量达到80%、氮气含量约20%;而且,因vae乳液共聚反应是一个批次生产过程,废气产生量不是十分稳定。

2、对于有机废气大多数处理方式都是采用焚烧法处理,如:蓄热式焚烧(rto炉)、直燃式焚烧(to炉)、催化燃烧法(rco炉)。而对于高浓度有机废气基本采用直燃式焚烧(to炉)处理,在to炉的后端连接热量回收设备回收废气燃烧分解产生的热能;

3、vae乳液生产过程中产生的废气,乙烯等有机气体含量达到80%、氮气含量约20%,采用直燃式焚烧(to炉)进行处理,设计to炉系统及其炉体时需要重点控制两个指标:1)非甲烷总烃(vocs)指标,即,乙烯等有机气体充分燃烧分解;2)氮氧化物(nox)指标,即,控制燃烧过程中少产生nox。

4、就to炉系统设计来说,控制vocs指标可以采取提高to炉炉膛温度、增大to炉炉膛容积延长废气在炉膛停留时间等办法;通常对于浓度达到70%以上有机气体,to炉炉膛温度会设计为1200℃、废气在炉膛的停留时间设计为2秒以上。

5、因此,有针对性的对有机废气处理领域提供一种改良废气处理直燃式焚烧炉,是亟待解决的技术问题。

技术实现思路

1、本实用新型的目的在于提供一种改良废气处理直燃式焚烧炉,实现废气与氧气之间的充分接触,提高废气的处理效果。

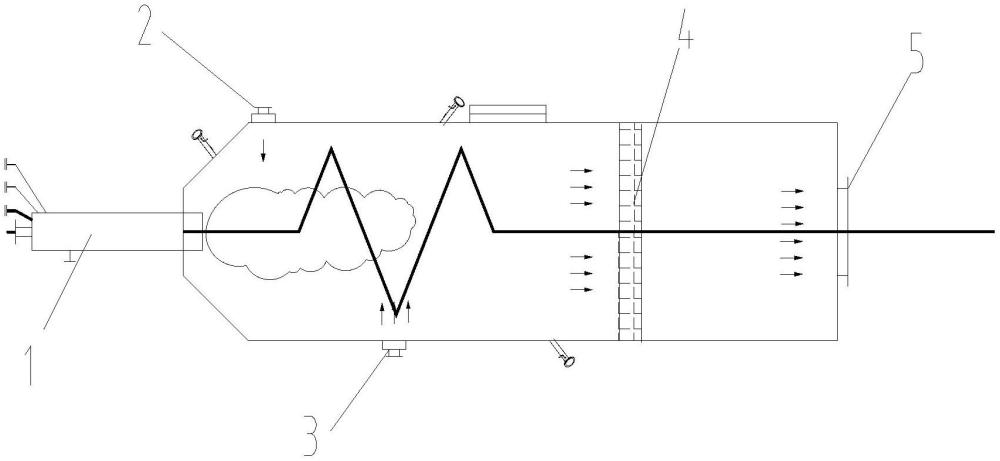

2、为达到上述目的,本实用新型的解决方法是提供一种改良废气处理直燃式焚烧炉,其特征在于,在炉膛内部的后端设有蓄热墙,蓄热墙使得炉膛内部的前端过来的废气得到充分的氧化分解;优选地,所述炉膛的容积为15立方米;优选地,所述炉膛的温度范围为900-1000℃。

3、进一步地,所述蓄热墙为蜂窝陶瓷蓄热体。

4、进一步地,所述蓄热墙的厚度为600-800mm。

5、进一步地,所述炉膛的前端设有进料口,所述炉膛的后端设有排气口,所述进料口与若干个进料管线连接。

6、进一步地,所述炉膛的上端设有第一进气口,所述第一进气口用于通入氧气,所述炉膛的下端设有第二进气口,所述第二进气口用于通入循环废气调节炉膛内部温度。

7、进一步地,所述排气口与换热装置连接。

8、本实用新型优点:

9、1、本技术的蓄热体材料采用蓄热能力强、孔隙率大、比表面积大的蜂窝陶瓷体,使得氧化反应充分;

10、2、降低炉膛运行温度处理高浓度废气,避开nox生成温区;

11、3、处理高浓度有机废气不增加炉膛容积。

技术特征:1.一种改良废气处理直燃式焚烧炉,其特征在于,在炉膛内部的后端设有蓄热墙(4),蓄热墙(4)使得炉膛内部的前端过来的废气得到充分的氧化分解;所述炉膛的上端设有第一进气口(2),所述第一进气口(2)用于通入氧气,所述炉膛的下端设有第二进气口(3),所述第二进气口(3)用于通入循环废气调节炉膛内部温度,所述炉膛的后端设有排气口(5),所述排气口(5)与换热装置连接。

2.根据权利要求1所述的一种改良废气处理直燃式焚烧炉,其特征在于,所述蓄热墙(4)为蜂窝陶瓷蓄热体。

3.根据权利要求2所述的一种改良废气处理直燃式焚烧炉,其特征在于,所述蓄热墙(4)的厚度为600-800mm。

4.根据权利要求3所述的一种改良废气处理直燃式焚烧炉,其特征在于,所述炉膛的前端设有进料口(1),所述进料口(1)与若干个进料管线连接。

技术总结本技术的目的在于提供一种改良废气处理直燃式焚烧炉,实现废气与氧气之间的充分接触,提高废气的处理效果;为达到上述目的,本技术的解决方法是提供一种改良废气处理直燃式焚烧炉,其特征在于,在炉膛内部的后端设有蓄热墙,蓄热墙使得炉膛内部的前端过来的废气得到充分的氧化分解;优选地,所述炉膛的容积为15立方米;优选地,所述炉膛的温度范围为900-1000℃。技术研发人员:钱佩刚,张俭,钟亚强,王佳奇,曲岩峰,刘金辉受保护的技术使用者:虹石(江苏)新材料科技有限公司技术研发日:20230417技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240724/205743.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种垃圾焚烧炉的制作方法

下一篇

返回列表