高效节能的有机废气焚烧炉结构的制作方法

- 国知局

- 2024-08-01 01:36:39

本技术涉及一种废气焚烧炉,具体涉及一种对有机废气和有害易燃气体进行无害化处理的高温焚烧炉,属于环保和节能。

背景技术:

1、目前,对于有机废气的高效治理,采用高温焚烧技术是目前较为彻底解决污染的有效手段,尤其对于某些成分的有害气体必须采用很高的温度才能彻底分解,目前涉及有机废气排放的企业所采用的废气高温焚烧设备中,最具代表性的包括蓄热式废气焚烧炉(rto)和直燃式废气焚烧炉(to),而对于单班生产或非24小时工作的企业,存在每天下班时关闭焚烧炉的情况,在次日和节假日后上班前需对冷却后的焚烧炉重新预热投入运行,上述rto炉和to炉需要对炉膛、蓄热体或者是换热管预热到相当高的温度才能引入废气进炉处理,否则会造成尾气排放不达标并容易造成燃爆风险,焚烧炉频繁冷却后再预热既耗时又消耗大量的电力或天然气,通常情况下,所需的预热时间根据炉体型号的大小其预热时间在1-3小时之间,所消耗的电力或天然气占了总运行能耗的30%以上,大幅增加了运行成本。

2、传统rto和to废气焚烧炉预热之所以消耗大量的时间和能耗,一方面原因是炉膛底部、侧墙、顶部以及炽热气流通道的内壁等结构体设置了大量的耐火材料,这些耐火材料以耐火砖为主,这些耐火材料在预热过程中吸收大量热量导致炉体预热速度缓慢。另一方面,炉内水平气流区域其温度分布通常是上高下低,下方区域预热需时更长,温度场不均匀也会引起能耗增大和低温区域废气燃烧不充分而造成尾气排放不达标。

3、中国专利“一种废气热解炉结构(专利号:202220624359.6)”所设计的废气热解炉,该技术的不足包括:1、炉膛与换热管分设于两个独立区间,两者内部都采用了大量耐火材料,耐火材料在预热过程会吸收大量热量导致预热能耗大幅增加;2、该结构在运行过程中其炉内温度会上高下低,下方区域容易因温度偏低使废气热解不充分造成尾气排放不达标,或者为兼顾炉体下方的温度把炉温整体提高而造成能耗增大;3、废气从单侧进入使废气在换热器内部的流动不对称而偏向一侧,使降换热效率降低造成能耗增加。

4、在包括rto和to在内的众多类型废气焚烧设备内部,存在一些与主要功能无直接关系的空腔或通道,这些腔道只作为各功能模块之间的空间过渡结构,如rto炉的燃烧室与蓄热模块之间的连接通道,to炉的部分区域导流通道以及两个或以上换热模块之间的过渡腔道,制作腔道结构需要增加成本,这些腔道结构材料在预热阶段会吸收热量增加了预热时间和能耗,腔道的存在造成炉体的体积和表面积加大而增加了炉体散热的几率于节能不利。

技术实现思路

1、本实用新型的目的是克服现有技术的不足而提供一种高效节能的有机废气焚烧炉结构,可缩短废气焚烧炉的预热时间,并可同时降低其预热阶段和正常运行阶段的加热能耗,其中也包括提高了设备的安全性,本实用新型的结构简单紧凑,节约建造成本。

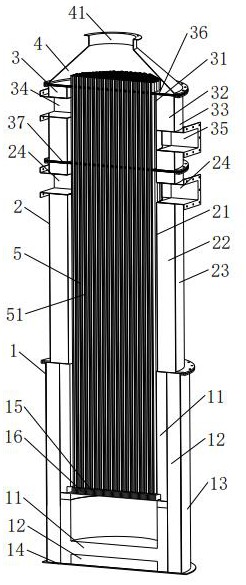

2、为了达到上述目的,本实用新型的技术方案是这样实现的,其是一种高效节能的有机废气焚烧炉结构,其特征在于包括:炉体及换热管;

3、所述炉体包括:燃烧段、废气预热段、余热回收段及尾气罩;所述燃烧段、废气预热段、余热回收段及尾气罩由下至上依次设置,所述燃烧段呈中空状,燃烧段的侧壁并由内至外依次设有第一耐火材料层、第一隔热层及第一金属外壳,燃烧段的底部由里往外依次设有第一耐火材料层、第一隔热层及钢板,在燃烧段下部的空间设有多片水平排列的耐火支承杆,每片耐火支承杆之间留有间隙,在耐火支承杆下方且位于燃烧段的空间设有加热器;所述废气预热段呈中空状,废气预热段的侧壁并由内至外依次设有第二金属内壁、第二隔热层及第二金属外壳,在废气预热段的上部设有两个或以上的废气入口,所有废气入口相互之间等距离均匀分布,所有废气入口的进气导流方向偏向同一侧,使废气进入炉体内形成旋转向下的气流;所述余热回收段呈中空状,余热回收段的侧壁并由内至外依次设有第三金属内壁、第三隔热层及第三金属外壳,在余热回收段两对侧分别设有新风入口和热风出口,在余热回收段的上部设有水平设置的第一换热管安装孔板,在余热回收段与废气预热段之间设有水平设置的第二换热管安装孔板;所述尾气罩设于余热回收段的上方,在尾气罩上设有尾气出口;

4、所述换热管为多根竖立设置,所述换热管之间留有空隙,所述换热管分别穿过第一换热管安装孔板和第二换热管安装孔板,换热管的上端开口露出第一换热管安装孔板并位于尾气罩中,换热管的下端被耐火支承杆所承托,相邻耐火支承杆之间的间隙小于换热管的外径,换热管下端开口与纵向耐火支承杆之间的间隙连通,换热管的垂直投影全部落入燃烧段内腔的投影面。

5、在本技术方案中,所述换热管由具有耐火性并同时具有换热性能的无机材料制成。

6、在本技术方案中,所述耐火支承杆为碳化硅或刚玉陶瓷材质制成的板条或圆棒或圆管。

7、在本技术方案中,所述燃烧段、废气预热段、余热回收段和尾气罩的截面呈圆形或多边形。

8、在本技术方案中,所述燃烧段、废气预热段、余热回收段和尾气罩依次紧密连接。

9、在本技术方案中,所述加热器是电热器或燃气燃烧器。

10、在本技术方案中,所述换热管外壁与第一换热管安装孔板和第二换热管安装孔板的孔壁之间的间隙被密封。

11、本实用新型与现有技术相比的优点为:1、燃烧段内腔同时作为炉膛燃烧区域和换热管高温段的热交换区域,两者共用同一个区间可大量减少耐火材料的使用数量,将大幅降低耐火材料在炉膛预热过程的热吸收量,减少预热时间和能耗。因整个炉体内部没有任何作为功能模块之间过渡的空腔和风道,使炉体的体积和表面积变小,结构紧凑,可减少结构材料的吸热和炉体表面散热而节能,同时降低建造成本;2、燃烧段的废气将同时获得热交换和燃烧的双重作用,尤其是部分未完全燃烧分解就进入了管程流道的废气在燃烧段中在炽热空气上升的高温环境中使管内的剩余废气也得到彻底的高温分解,相当于延长了废气燃烧时间,使废气热解更高效和充分,保障尾气排放达标;3、在高温下仍能保持高结构强度的耐火支承杆,一方面可对换热管起支承作用,另一方面,因其采用的碳化硅或刚玉陶瓷具有良好的导热性和高热辐射性,可使燃烧段内部同一层面的空间形成更稳定更均匀的温度场,保障废气热解更充分;4、采用两个或以上的废气入口,且各废气入口之间分布均匀,废气从两边相互对称的入口进入其气流分布更均匀,并且多废气入口的导流方向偏向使进入的废气在炉体内形成旋转向下的气流而提高了扰流强度,大幅提高了换热效率实现节能,避免了单侧废气入口所形成的废气在焚烧炉内流动不对称性的问题,使烟气和废气的换热效率更高而节能。5、废气入口设于废气预热段的上方,基于热气往上流动的规律,外部的废气管道从下往上接入炉内可以防止炉内高温气体通过废气管道倒灌返回损坏风机等器件,也降低了因废气入口处意外着火造成废气管道回火的风险。

技术特征:1.一种高效节能的有机废气焚烧炉结构,其特征在于包括:炉体及换热管(5);

2.根据权利要求1所述一种高效节能的有机废气焚烧炉结构,其特征在于所述换热管(5)由具有耐火性并同时具有换热性能的无机材料制成。

3.根据权利要求1所述一种高效节能的有机废气焚烧炉结构,其特征在于所述耐火支承杆(15)为碳化硅或刚玉陶瓷材质制成的板条或圆棒或圆管。

4.根据权利要求1所述一种高效节能的有机废气焚烧炉结构,其特征在于所述燃烧段(1)、废气预热段(2)、余热回收段(3)和尾气罩(4)的截面呈圆形或多边形。

5.根据权利要求1所述一种高效节能的有机废气焚烧炉结构,其特征在于所述燃烧段(1)、废气预热段(2)、余热回收段(3)和尾气罩(4)依次紧密连接。

6.根据权利要求1所述一种高效节能的有机废气焚烧炉结构,其特征在于所述加热器(17)是电热器或燃气燃烧器。

7.根据权利要求1所述一种高效节能的有机废气焚烧炉结构,其特征在于所述换热管(5)外壁与第一换热管安装孔板(36)和第二换热管安装孔板(37)的孔壁之间的间隙被密封。

技术总结本技术涉及一种高效节能的有机废气焚烧炉结构,包括炉体及换热管,所述炉体包括:燃烧段、废气预热段、余热回收段及尾气罩,所述燃烧段、废气预热段、余热回收段及尾气罩由下至上依次设置。其具有可缩短废气焚烧炉的预热时间,并可同时降低其预热阶段和正常运行阶段的加热能耗,提高了设备的安全性,本技术的结构简单紧凑,节约建造成本等优点。技术研发人员:徐健元受保护的技术使用者:佛山保嘉源环境工程技术有限公司技术研发日:20230313技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240724/205995.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表