一种高温热解气空气分级燃烧装置

- 国知局

- 2024-08-01 01:43:28

本发明涉及有机固废热解气燃烧利用领域,具体涉及一种高温热解气空气分级燃烧装置。

背景技术:

1、有机固废是指生产、生活中产生的丧失原有利用价值或者未丧失价值但被抛弃或废弃的有机固体物质,包括秸秆、木屑、废塑料、废橡胶、生活垃圾等。传统的有机固废处置方法存在碳排放高、二次污染风险等问题。相比之下,热解技术利用有机固废在无氧条件下受热易分解的特性,将其转化为清洁的可燃气、热解油和热解炭等产品,是极具潜力的有机固废资源化利用技术手段。

2、热解油气作为有机固废热解过程中的重要产品,如何对其进行高效利用受到学者们的普遍关注。其中,热解油气不经冷凝,直接燃烧供热可以避免油气的显热浪费,是目前一种重要的利用方式。然而,由于有机固废高温热解气的一些不良特性,包括热解气降温易冷凝结焦、热解气压力低且流量不稳定、热解气成分多变热值波动大,热解气含有一些氮、硫等污染元素,使其很难在现有燃烧器中实现稳定清洁燃烧,大幅度提高了后续烟气净化的成本。

3、由于有机固废的种类众多,不同有机固废热解产生的热解气理化性质差异较大,目前还缺乏更为通用的有机固废高温热解气的稳定高效清洁燃烧装置。

技术实现思路

1、鉴于现有技术的上述缺点和不足,本发明提供一种高温热解气空气分级燃烧装置,以解决现有设备无法对不同有机固废热解产生的热解气进行稳定高效清洁燃烧的问题。

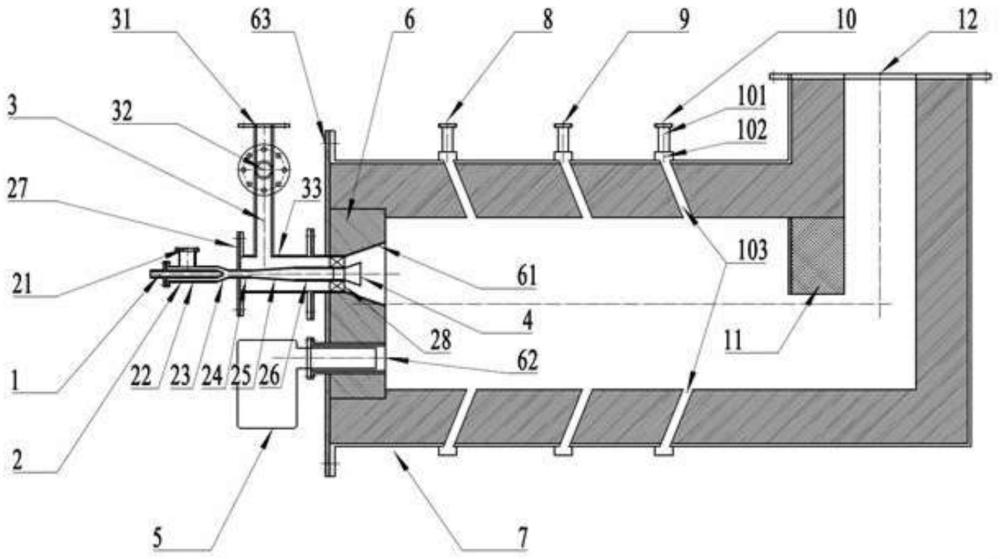

2、为了达到上述目的,本发明提供一种高温热解气空气分级燃烧装置,包括:蒸汽引射管、热解气引入管、一次烟风管、烧嘴、点火燃烧器、炉盖和炉体;

3、所述蒸汽引射管包括设有蒸汽入口的水平直管以及用于蒸汽喷出的收缩喷管,所述收缩喷管与所述水平直管相连,所述水平直管靠近入口设有第一定位安装法兰;

4、所述热解气引入管套设于所述蒸汽引射管外且包括依次连接的热解气入口、进气管、收缩管、混合管、扩张管、稳压管,所述热解气入口与所述进气管垂直相交,所述蒸汽引射管同轴心穿过所述进气管直至伸入所述收缩管内预定长度,所述蒸汽引射管能够向所述收缩管内喷出用于引射高温热解气的高温蒸汽;

5、所述一次烟风管套设于所述热解气引入管外且包括相互连接的空气进口管、烟气进口管和烟风混合腔,所述空气进口管与所述烟气进口管垂直相连并汇流为一直管后与所述烟风混合腔垂直相连;

6、所述炉盖包括热解气燃烧腔、点火燃烧腔和第三定位安装法兰,所述烟风混合腔与所述热解气燃烧腔连通,所述点火燃烧机与所述点火燃烧腔连通;

7、所述炉体主体为筒状且沿筒体轴向从前至后依次设置二次风进口管、烟气进口管、三次风进口管和烟气出口。

8、优选地,所述炉盖整体为柱塞结构,所述热解气燃烧腔为喇叭形结构,所述热解气燃烧腔前端设有与所述烟风混合腔连通的第一法兰连接口,所述热解气燃烧腔后端为喇叭形的扩张管,所述点火燃烧腔为圆孔结构,所述点火燃烧腔前端设有与所述点火燃烧机连通的第二法兰连接口。

9、优选地,所述二次风进口管、烟气进口管和三次风进口管的结构相同,所述三次风进口管包括进风口、环形布风管和进风喷管,所述环形布风管套在所述炉体的外侧,所述环形布风管与所述进风口连通,所述进风喷管与所述环形布风管连通,且所述进风喷管倾斜的连通至所述炉体内部腔体。

10、优选地,所述进风喷管的中轴线与所述炉体的中轴线的夹角为65°-85°。

11、优选地,所述高温蒸汽的温度为200-500℃。

12、优选地,所述三次风进口管的后方靠近所述炉体的后端上方还设有挡火墙;所述烟气出口位于所述挡火墙的后方,所述烟气出口的轴线与所述炉体的轴线相互垂直。

13、优选地,通过调节所述第一定位安装法兰的位置,以调节所述收缩喷管的后端在收缩管内的位置,进而调节同一横截面上所述收缩喷管的蒸汽出口的横截面积与所述收缩管的横截面积之比;

14、所述稳压管的端部外壁设有旋流片,所述稳压管的端部内侧还设有用于连接所述烧嘴的内螺纹;所述混合管的外壁设有第二定位安装法兰。

15、优选地,所述烧嘴包括连接管、扩散锥、外螺纹和火孔,所述连接管为水平直管且与喇叭形的所述扩散锥相连,所述连接管的外壁设有所述外螺纹用以连接所述稳压管的所述内螺纹,所述扩散锥开有若干均匀分布的所述火孔。

16、优选地,所述火孔的长度方向与所述扩散锥母线夹角为5-30°;所述点火燃烧器为燃气燃烧器、燃油燃烧器或者油气混合燃烧器。

17、优选地,所述一次烟风管中通入一次空气和一次烟气,所述一次空气系数为0.4-0.6,所述一次烟气温度为300-500℃,所述一次烟气的通入量使得最终混合气体氧气浓度为15-21%;所述二次风进口管、烟气进口管和三次风进口管分别通入二次空气、二次烟气和三次空气,所述二次空气系数为0.3-0.5、所述二次烟气温度为120-220℃,所述三次空气系数根据总空气系数为1.1-1.3确定。

18、优选地,所述挡火墙底部高度不低于所述炉体中轴线的高度且不高于所述热解气引入管的中轴线高度。

19、本发明的高温热解气空气分级燃烧装置,将热解气引入管套设于蒸汽引射管外,使用少量高速高温蒸汽引射冲击高温热解气,克服热解气生产过程中气体压力较低、成分变化大、产气不稳定等导致热解气供应不稳定的难题。同时,高温蒸汽与热解气进行预混再加上蒸汽良好的溶解能力,能够避免热解气大幅降温凝结粘附在管道壁面,甚至造成堵塞。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种高温热解气空气分级燃烧装置,其特征在于,包括:蒸汽引射管(1)、热解气引入管(2)、一次烟风管(3)、烧嘴(4)、点火燃烧器(5)、炉盖(6)和炉体(7),所述炉体(7)主体为筒状且沿筒体轴向从前至后依次设置二次风进口管(8)、烟气进口管(9)、三次风进口管(10)和烟气出口(12);

2.根据权利要求1所述的高温热解气空气分级燃烧装置,其特征在于,所述炉盖(6)整体为柱塞结构,所述热解气燃烧腔(61)为喇叭形结构,所述热解气燃烧腔(61)前端设有与所述烟风混合腔(33)连通的第一法兰连接口,所述热解气燃烧腔(61)后端为喇叭形的扩张管,所述点火燃烧腔(62)为圆孔结构,所述点火燃烧腔(62)前端设有与所述点火燃烧机(5)连通的第二法兰连接口。

3.根据权利要求1或2所述的高温热解气空气分级燃烧装置,其特征在于,所述二次风进口管(8)、烟气进口管(9)和三次风进口管(10)的结构相同,所述三次风进口管(10)包括进风口(101)、环形布风管(102)和进风喷管(103),所述环形布风管(102)套在所述炉体(7)的外侧,所述环形布风管(102)与所述进风口(101)连通,所述进风喷管(103)与所述环形布风管(102)连通,且所述进风喷管(103)倾斜的连通至所述炉体(7)内部腔体。

4.根据权利要求3所述的高温热解气空气分级燃烧装置,其特征在于,所述进风喷管(103)的中轴线与所述炉体(7)的中轴线的夹角为65°-85°。

5.根据权利要求1所述的高温热解气空气分级燃烧装置,其特征在于,所述高温蒸汽的温度为200-500℃。

6.根据权利要求1所述的高温热解气空气分级燃烧装置,其特征在于,所述三次风进口管(10)的后方靠近所述炉体(7)的后端上方还设有挡火墙(11);所述烟气出口(12)位于所述挡火墙(11)的后方,所述烟气出口(12)的轴线与所述炉体(7)的轴线相互垂直。

7.根据权利要求6所述的高温热解气空气分级燃烧装置,其特征在于,所述挡火墙(11)底部高度不低于所述炉体(7)中轴线的高度且不高于所述热解气引入管(2)的中轴线高度。

8.根据权利要求1所述的高温热解气空气分级燃烧装置,其特征在于,通过调节所述第一定位安装法兰的位置,以调节所述收缩喷管的后端在收缩管(23)内的位置,进而调节同一横截面上所述收缩喷管的蒸汽出口的横截面积与所述收缩管(23)的横截面积之比;

9.根据权利要求8所述的高温热解气空气分级燃烧装置,其特征在于,所述烧嘴(4)包括连接管(41)、扩散锥(42)、外螺纹(43)和火孔(44),所述连接管(41)为水平直管且与喇叭形的所述扩散锥(42)相连,所述连接管(41)的外壁设有所述外螺纹(43)用以连接所述稳压管(26)的所述内螺纹(261),所述扩散锥(42)开有若干均匀分布的所述火孔(44)。

10.根据权利要求9所述的高温热解气空气分级燃烧装置,其特征在于,所述火孔(44)的长度方向与所述扩散锥(42)母线夹角为5-30°;

11.根据权利要求1或2所述的高温热解气空气分级燃烧装置,其特征在于,所述一次烟风管(3)中通入一次空气和一次烟气,所述一次空气系数为0.4-0.6,所述一次烟气温度为300-500℃,所述一次烟气的通入量使得最终混合气体氧气浓度为15-21%;

技术总结本发明提供一种高温热解气空气分级燃烧装置,包括:蒸汽引射管、热解气引入管、一次烟风管、烧嘴、点火燃烧器、炉盖和炉体;蒸汽引射管包括水平直管和收缩喷管,热解气引入管套设于蒸汽引射管外且包括依次连接的热解气入口、进气管、收缩管、混合管、扩张管、稳压管,蒸汽引射管同轴心穿过进气管直至伸入收缩管内预定长度,蒸汽引射管能够向收缩管内喷出用于引射高温热解气的高温蒸汽。本发明的高温热解气空气分级燃烧装置,将热解气引入管套设于蒸汽引射管外,使用少量高速高温蒸汽引射冲击高温热解气,克服热解气生产过程中气体压力较低、成分变化大、产气不稳定等导致热解气供应不稳定的难题。技术研发人员:陆强,胡斌,李凯,刘吉,吴洋文,房之莫受保护的技术使用者:华北电力大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240724/206514.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表