一种危废综合焚烧装置系统的制作方法

- 国知局

- 2024-08-01 01:45:52

本技术涉及危险废物治理,具体为一种危废综合焚烧装置系统。

背景技术:

1、随着我国社会经济的快速发展,产生的危险废物也在不断的增加,工业危险废物的来源广泛、构成复杂,主要有废酸废碱(来自化工、石油精炼、电子元器件制造、电解、电镀等)、含重金属类(含铜、锌、铬、镉、汞、铅等,来自化工、电池、电子元器件制造等)、无机类(含氰、氟、砷、石棉等,来自化工、耐火材料、金属表面处理等)、有机类(废矿物油、废有机溶剂、含酚含醚废物、树脂等,来自化工、石油精炼、印刷等)和残渣类(精馏和蒸馏残渣、焚烧残渣等。来自化工、炼焦、石油精炼、垃圾焚烧等)。

2、焚烧法是一种高温氧化处理技术,即以一定量的过量空气与被处理的废物在焚烧炉内进行氧化燃烧反应,有机废物被焚毁,是一种可同时实现废物无害化、减量化、资源化的最有效、最彻底的处理技术。焚烧法适宜处理成分复杂、含有机成分的废物,不但可以处理固体废物,还可以处理液体废物;焚烧法即可以用于处理城市生活垃圾和一般工业废物,还可以用于处理医药及化工生产过程中所产生的危险废物。

3、焚烧的目的是尽可能焚毁废物,使被焚烧的物质变为无害物质,同时最大限度地减容,尽可能减少新的污染物质产生,避免造成二次污染。对于废物的焚烧,能同时实现使废物减量、彻底焚毁废物中的有毒、有害物质以及回收焚烧产生的废热这三个目的。

4、危险废物焚烧的工艺流程和焚烧炉的结构形式主要和废物的种类、性质及燃烧特性相关。目前,用于焚烧的炉型主要有炉排焚烧炉、流化床焚烧炉、立式焚烧炉、回转窑。炉排焚烧炉主要应用于生活垃圾的焚烧。流化床焚烧炉主要应用于均质燃料的燃烧,立式焚烧炉主要应用于液体和气体的直接燃烧。回转窑主要应用于危险废物和医疗垃圾的焚烧,能够处理固体废物、液体废物、气体废物等各种形态的废物。就目前市场来看,我国对危险废弃物的处理主要采取的焚烧方式是以回转窑与炉排型焚烧炉相结合的焚烧处理工艺最为常见,尤其是回转窑+二燃室+余热利用系统+烟气急冷系统+烟气净化系统及其他辅助系统的焚烧通用工艺。

5、但该种通用工艺存在诸多问题:首先,通用工艺能处理的危废种类有限,对于高盐、高卤素元素、高硫、高磷等特种危废不能有效焚烧处置,采用通用工艺不仅堵塞设备及系统,而且腐蚀设备与系统,导致系统不能正常可靠连续运行;其次,通用工艺的烟气净化系统基本少都是采用干法脱酸或湿法脱酸,消耗碱量较大,导致运行费用较大,造成危废处理经济性较差,许多危废处置中心赔钱;第三、通用工艺危废处置的灰渣、回收的无机盐等等因toc含量高,还是被定义为危废,还需要填埋或二次处理,导致危废处理中心无盈利空间等等。

6、经过专利池中的检索,我司技术人员发现了以下类似局部相关的专利:

7、首先,对于申请号为cn201922277674.7的一种危废焚烧处理系统,其提供了一种危废焚烧处理系统,技术方案如下:一种危废焚烧处理系统,包括危废贮存系统、焚烧系统以及尾气净化处理系统,所述危废贮存系统包括固态危废贮存区和液态危废贮存区,其特征在于:所述焚烧系统包括与固态危废贮存区连通用于焚烧固态危废的固态危废焚烧系统和与液态危废贮存区连通用于焚烧液态危废的液态危废焚烧系统,所述固态危废焚烧系统与液态危废贮存区之间设置有用于对固态危废进行配伍的配伍间,所述固态危废焚烧系统和液态危废焚烧系统均与尾气净化处理系统连通,使固态危废焚烧系统和液态危废焚烧系统产生的烟气进入尾气净化处理系统进行净化后达标排放。本实用新型的目的是提供一种危废焚烧处理系统,实现了对固态危废和液态危废同时进行分类焚烧处理,且焚烧后产生的烟气均通过尾气净化处理系统进行净化后达标排放,还可保证危废能够稳定、均匀、平衡的燃烧,减少辅助燃料的用量。该专利文献是对于危废固体采用热解处理,热解产生的可燃气体分成两路进入两套焚烧处理系统,一路通过喷燃炉、二燃室一进行燃烧燃烬,经余热锅炉回收能量,另一路进入废液焚烧炉混烧废液,之后也经余热锅炉回收能量,再经二燃室二燃烬。两路并联的烟气汇集于烟气急冷塔等烟气环保处理系统。首先,如何分配热解炉可燃气体到两个并联的燃烧系统?理论上可行,实际操作是不可行的,这样导致热解过程的多余或浪费,不能有效利用热解气对废液进行完全有效燃烬,同时热解炉的局限性热解的废渣需要再次进行处理,同时采用了两套余热锅炉,其中并联焚烧废液一路还将二燃室设置在余热锅炉后,浪费了能量,也增大了烟气急冷塔的耗水量。

8、其次,申请号为cn202122582103.1的一种工业有机固废热解耦合生活垃圾焚烧系统,包括热解单元、熔盐加热单元、焚烧单元和烟气处理单元;所述熔盐加热单元的输入端和输出端均与所述传热腔相连,所述熔盐加热单元用于加热熔盐并将熔盐输送至传热腔;所述烟气处理单元与所述焚烧单元相连,所述烟气处理单元用于处理所述热解单元和所述焚烧炉产生的烟气。本方案中一种工业有机固废热解耦合生活垃圾焚烧系统,熔盐加热单元可以源源不断地向热解单元供热,使得工业有机固废在热解单元中进行热解,将工业有机固废转化为高附加值、更适宜掺烧的热解渣和热解气,从而有效实现能源的多元利用。焚烧单元可以对热解气和热解渣进行进一步的处理,使得热解渣和生活垃圾进行协同焚烧处理,从而可以有效实现能源的多元化利用,实现工业有机固废处置效益最大化;烟气处理单元对链条炉和焚烧炉排放的烟气进行处理,烟气经净化达标后排放到大气。该专利文献只能够对固体废弃物热解,固废渣及生活垃圾进行焚烧处理,但对于废液尤其高含卤素、硫、磷元素的有机废液不能有效的处理,处理效果单一,不能满足多种类危废综合处理及资源化需求。

9、最后,申请号为cn202121982554.8的一种危废焚烧系统,该系统包括通过烟道依次连接的危废焚烧炉、一级余热锅炉、高温除尘器、二级余热锅炉、中高温除尘-脱硝脱二噁英装置、省煤器、ggh烟气换热器、引风机、烟囱;其中,干法脱酸系统通过烟道设置于所述二级余热锅炉和所述中高温除尘-脱硝脱二噁英装置之间;所述ggh烟气换热器另设烟道连接至湿法脱酸系统,所述湿法脱酸系统通过烟道回连至所述ggh烟气换热器。本实用新型的危废焚烧系统对危废的适应性强,有效解决二噁英的再生成问题,同时提高系统的能量利用率,缩短工艺链长度,实现危废的烟气超低排放。但专利文献同样是针对固体废弃物进行焚烧的,对于废液尤其高含卤素、硫、磷元素的有机废液不能有效的处理,处理物料单一,不能满足多种类危废综合处理及资源化需求。

技术实现思路

1、本实用新型的目的在于提供一种危废综合焚烧装置系统,以解决上述背景技术中提出的传统的采用回转窑与炉排型焚烧炉相结合的焚烧处理危险废物的工艺存在处理的危废种类有限、对于高盐、高卤素元素、高硫、高磷等特种危废不能有效焚烧处置,并且还会有堵塞、腐蚀设备与系统事故频发,导致设备与系统不能正常可靠连续运行等问题;以及消耗碱量较大、运行费用较大、危废处理经济性较差、资源化、能源化程度低、危废处理中心无盈利空间等问题。

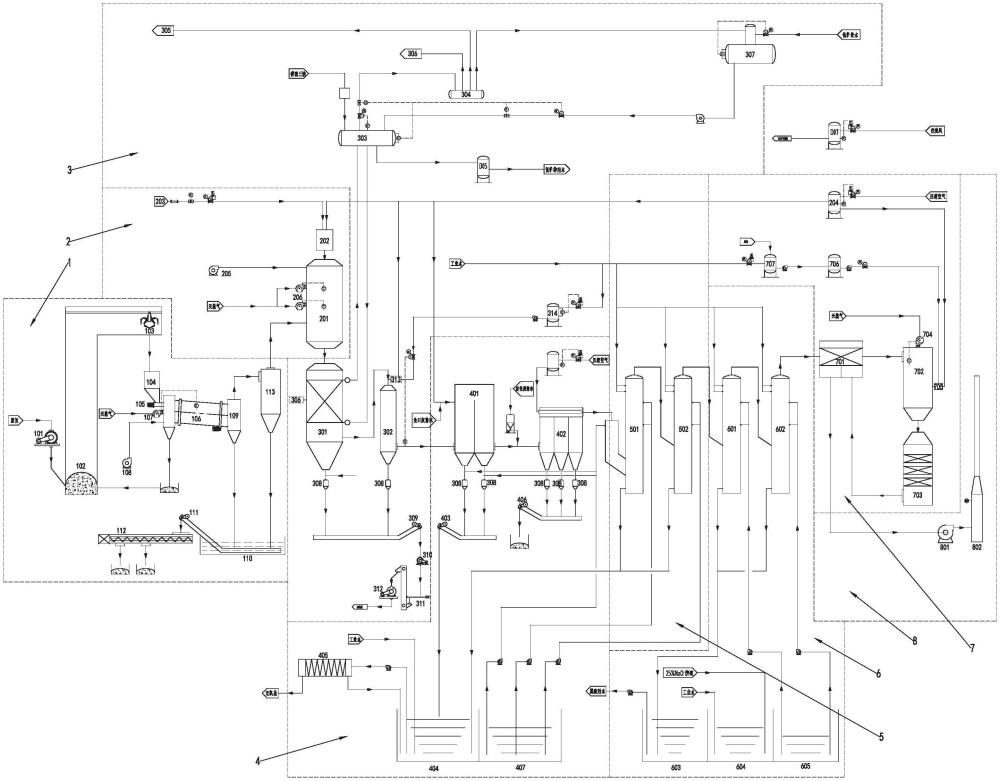

2、为实现上述目的,本实用新型提供如下技术方案:一种危废综合焚烧装置系统,包括废固焚烧部、废液焚烧部、烟气余热回收部、烟气干法脱酸部、烟气水洗部、烟气碱洗脱酸部、烟气脱硝部、烟气排放部;所述废固焚烧部包括废固破碎机、废固仓库、废固上料机、废固料仓、废固输送机、回转窑、回转窑燃烧器、回转窑助燃风机、气固分离仓、灰水槽、湿式刮板输送机、磁力分选机、旋风分离器;所述废液焚烧部包括二燃室、废液雾化枪、废液储罐、压缩空气缓冲罐、二燃室燃烧器、二燃室助燃风机;所述烟气余热回收部包括余热锅炉、急冷塔、汽包、分汽缸、加热管网、吹灰装置、除氧器、置换仓、第一水冷刮板输送机、破碎机、螺旋输送机、滚筒冷却器、急冷雾化喷枪、急冷水缓冲罐;所述烟气干法脱酸部包括干式脱酸塔、布袋除尘器、第二水冷刮板输送机、渣浆沉淀池、板框压滤机、第三水冷刮板输送机、水洗塔喷淋水池;所述烟气水洗部包括第一水洗塔、第二水洗塔;所述烟气碱洗脱酸部包括第一碱洗塔、第二碱洗塔、、沉淀池、中和池、清水池;所述烟气脱硝部包括烟气换热器、烟气加热器、scr脱硝装置;所述烟气排放部包括引风机、烟囱。

3、优选的,需要焚烧的危废固体上料至废固破碎机进行破碎,破碎后的危废固体通过出料管道到落入到废固仓库内,所述废固仓库内顶部设置有废固上料机,可以将破碎的废固物料上料至废固料仓内,并通过所述废固料仓底部的出料口进入到废固输送机继而进入到回转窑,所述回转窑还连接有回转窑燃烧器和回转窑助燃风机;所述回转窑的出口端设置有气固分离仓,其底部的落灰斗通过管道连接灰水槽,所述灰水槽内设置有湿式刮板输送机并连接有设置在外侧的磁力分选机;所述气固分离仓的顶部通过烟道连接旋风分离器,所述旋风分离器的底部通过管道连接灰水槽、顶部通过烟道连接废液焚烧部。

4、优选的,所述二燃室通过烟道连接旋风分离器,所述二燃室的顶部通过管道连接有废液雾化枪,所述废液雾化枪的入口端通过管道分别连接有废液储罐和压缩空气缓冲罐;所述二燃室的烟气出口通过烟道连接烟气余热回收部;所述二燃室燃烧温度≥1100℃,且在所述二燃室(201)燃烧的1100℃以上烟气停留时间不低于2s。

5、优选的,所述余热锅炉的烟气进口端通过烟道与所述二燃室的烟气出口连接、烟气出口端通过烟道连接急冷塔;所述余热锅炉的循环水的进出口通过管道连接有汽包,所述汽包通过管道连接有分汽缸,通过所述分汽缸将换热后生成的水蒸气通过管道分别送至加热管网、吹灰装置、以及锅炉给水的除氧器;所述吹灰装置直接与所述余热锅炉烟气部分连通;所述除氧器与所述余热锅炉连接;所述急冷塔内经过急冷降温的烟气通过烟道进入到烟气干法脱酸部内;所述余热锅炉和急冷塔的底部均为斗状设置的落灰斗并在底端通过管道连接有置换仓,两置换仓的底部分别通过管道连接有第一水冷刮板输送机,所述第一水冷刮板输送机依次连接破碎机、螺旋输送机、滚筒冷却器;所述急冷塔的顶部通过管道连接有急冷雾化喷枪,所述急冷雾化喷枪的进口端通过管道并联连接有急冷水缓冲罐和压缩空气缓冲罐。

6、优选的,所述余热锅炉的结构为内衬炉墙的密封式壳体方形炉膛,通过前后墙或左右墙支撑多组膜式壁屏式受热面,穿过炉墙的膜式壁屏式受热面通过焊接到壳体和膜式壁屏式受热面上的膨胀盒,各组膜式壁屏式受热面均汇集到进出口集箱上,对于多组膜式壁屏式受热面各自的进出口集箱,多组膜式壁屏式受热面给水侧小集箱下部再汇集到一个给水大集箱上,多组膜式壁屏式受热面出口小集箱上部再汇集到一个出口大集箱上,汽水混合物出口大集箱上导入到汽包中进行汽水分离,如此循环。

7、优选的,所述干式脱酸塔为u形布置,并且其进口端通过烟道与所述急冷塔连接,同时在烟道上设置有生石灰喷入口;所述干式脱酸塔的出口端通过烟道连接有布袋除尘器,同时在烟道设置有活性炭喷射装置;所述布袋除尘器通过烟道连接烟气水洗部;所述干式脱酸塔的底部通过管道连接有两个置换仓,两置换仓的底部分别通过管道共同连接有第二水冷刮板输送机,所述第二水冷刮板输送机的出料端连接有渣浆沉淀池,所述渣浆沉淀池通过渣浆泵连接有板框压滤机;所述布袋除尘器的底部通过管道连接有三个置换仓,三个置换仓的底部分别通过管道共同连接有第三水冷刮板输送机;所述渣浆沉淀池连接有水洗塔喷淋水池,所述水洗塔喷淋水池连接有喷淋泵,所述喷淋泵的出口端通过管道连接至两置换仓的前端管道上。

8、优选的,所述生石灰喷入口还可以喷入nahco3粉末或na2co3粉末或碳酸钙粉末或碳酸镁粉末或碳酸氢钙粉末或碳酸氢镁粉末或氢氧化钙粉末或氢氧化镁粉末,随烟气一起在干式脱酸塔内进行中和反应,产生的无机盐和反应剩余的粉末通过喷淋泵将水洗塔喷淋水池中的水从置换仓上部喷入管道中进行冲洗,冲洗水进入渣浆沉淀池中。

9、优选的,所述第一水洗塔的进口端通过烟道与所述布袋除尘器连接,所述第一水洗塔的烟气出口通过烟道连接有第二水洗塔;所述第二水洗塔的烟气出口通过烟道连接有烟气碱洗脱酸部;所述第一水洗塔和第二水洗塔的侧壁靠近顶端通过管道连接有工业水,清洗后的废水通过管道进入到所述渣浆沉淀池;所述水洗塔喷淋水池额外连接有两个喷淋泵并分别连接至第一水洗塔、第二水洗塔,清洗后的废水通过管道输送至渣浆沉淀池,并在渣浆沉淀池中所述干式脱酸塔剩余的粉末与水洗塔水洗产生的酸液进行中和反应。

10、优选的,所述第二水洗塔通过烟道依次连接第一碱洗塔和第二碱洗塔,所述第二碱洗塔的烟气出口通过烟道连接有烟气脱硝部;所述第一碱洗塔和第二碱洗塔的碱洗液的出口共同通过管道输送至沉淀池内,然后依次经过中和池、清水池再通过两个碱洗泵重新进入第一碱洗塔和第二碱洗塔内进行碱洗作业。

11、优选的,所述第二碱洗塔通过烟道连接有烟气换热器,在所述烟气换热器内进行换热升温后通过烟道输送至烟气加热器,所述烟气加热器连接有烟气加热燃烧器,通过所述烟气加热燃烧器对所述烟气加热器内的烟气进行再次加热,加热后的烟气通过烟道输送至scr脱硝装置,所述scr脱硝装置连接有脱硝雾化喷枪,所述脱硝雾化喷枪的进口端通过管道分别连接有尿素缓冲罐和压缩空气缓冲罐,所述尿素缓冲罐的前端还连接有尿素制备罐,脱硝后的烟气通过烟道进入到烟气换热器换热后通过烟道进入到引风机内,通过引风机将烟气通过烟道输送至烟囱处。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用新型在焚烧通用工艺中增加烟气干法脱酸部和烟气余热回收部;并且在传统的碱洗塔之前增加烟气余热回收部、烟气干法脱酸部、烟气水洗部,其中烟气干法脱酸部的布袋除尘器底部设置置换仓,可以满足各种危废综合资源化焚烧处理要求。

14、对于不含盐的固体危废在回转窑进行焚烧,焚烧温度可根据危废特点进行调整,正常焚烧温度在900-950℃左右,焚烧产生的烟气通过烟道切向导入二燃室,在二燃室继续焚烧到≥1100℃,且1100℃以上的烟气停留时间不低于2s;同时将高cod不含磷类有机废液一部分送入回转窑作为燃烧低热值危险固废的辅助燃料,可以减小天然气或轻柴油辅助燃料的消耗。

15、本实用新型可以实现总处理量额定的情况下不仅同时焚烧处理危险固废和液废,也可以独立焚烧固体危废和液体危废。根据固体危废物料性质不同,回转窑焚烧固体危废时选择经济性合适的焚烧温度进行燃烧。

16、对于高卤素、高硫、高磷类废液焚烧采用水洗塔回收废酸,以减小中和需要的碱,减小运行费用,同时,回收的废酸分离、提纯技术都很成熟,可以回收高品质酸类,在处理危废的同时实现经济价值,变废为宝。

本文地址:https://www.jishuxx.com/zhuanli/20240724/206699.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表