一种具有多次射流引射功能的燃烧器喷嘴的制作方法

- 国知局

- 2024-08-01 01:55:35

本发明涉及燃烧器设备,尤其涉及一种具有多次射流引射功能的燃烧器喷嘴。

背景技术:

1、在生猪屠宰后,需要经过浸汤去毛等一系列工艺,而在工艺后猪胴体上仍会残留一些猪毛,需要再次对猪胴体进行燎毛处理与高温消毒,人工燎毛存在环境恶劣、劳动强度大、人工成本高等问题,进而出现有自动化燎猪毛的设备,如燎毛机器人、燎毛炉等。

2、燎毛机器人使用时,通过其上的燃烧器喷嘴内可燃气体燃烧,使得火焰经燃烧器喷嘴喷出,对烘烤物体表面进行火焰覆盖,消除物体表面杂物,或使物体表面温度升高,便于后续加工。

3、而在化学燃烧系统中,可燃气体与空气充分混合后燃烧,能够提高火焰温度与火焰长度,而经燃烧器喷嘴喷出的火焰长短、火焰喷出方向与燎毛机器人的工作效率息息相关。在传统技术中,通过增加鼓风机或提高燃料自身压力的方式增加火焰长度与定向性,对于鼓风机而言,由于鼓风机风管直径大,会致使燃烧器喷嘴整体体积增大,致使燎毛机器人移动时较为困难,而利用燃料自身,由于燃料本身不能过度增加压力,压力一般在8kpa-40kpa之间,压力仍然较低,致使喷出的火焰长度与定向性仍不理想。

技术实现思路

1、本发明的目的在于解决上述背景技术中的至少一个问题,提供一种具有多次射流引射功能的燃烧器喷嘴。

2、为实现上述目的,本发明的一种具有多次射流引射功能的燃烧器喷嘴,包括:

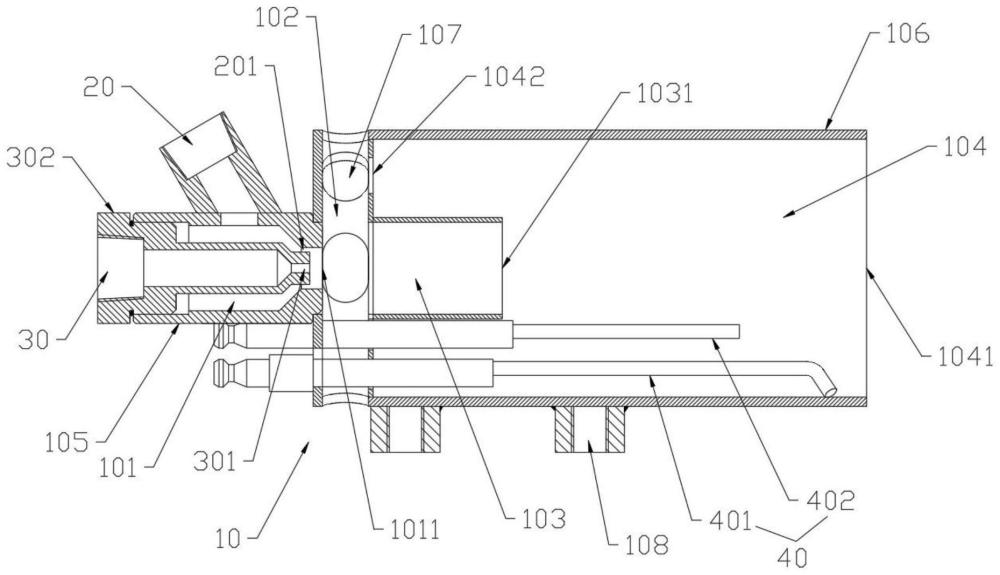

3、燃烧器本体、燃料装置、压缩空气装置和点火装置,所述燃料装置用于供给可燃气体,所述压缩空气装置用于供给压缩空气,所述压缩空气的流速大于所述可燃气体的流速;

4、所述燃烧器本体内设置有依次连通的第一混合腔室、空气腔室、第二混合腔室和第三混合腔室,所述压缩空气装置和所述燃料装置与所述第一混合腔室连通,所述压缩空气装置轴向插入所述第一混合腔室,所述压缩空气装置的压缩空气喷口的直径小于所述第一混合腔室的直径,所述空气腔室与外界连通;

5、所述第一混合腔室包括连通所述空气腔室的第一喷口,所述第一喷口与所述第二混合腔室同轴设置,所述第二混合腔室包括连通所述第三混合腔室的第二喷口,所述第二喷口与所述第三混合腔室同轴设置,所述第一喷口的直径小于所述第二混合腔室的直径,所述第二喷口的直径小于所述第三混合腔室的直径;

6、所述第三混合腔室远离所述第二喷口的一端具有第三喷口,所述点火装置的点火端靠近所述第三喷口设置。

7、优选地,所述压缩空气装置的直径大于所述第一喷口的直径;

8、所述压缩空气装置能够相对于所述第一混合腔室轴向移动,以调节所述压缩空气装置靠近所述第一喷口一端与所述第一喷口之间的距离。

9、优选地,所述第一混合腔室、空气腔室、第二混合腔室和第三混合腔室同轴设置,所述第二混合腔室位于所述第三混合腔室内;

10、在所述第三混合腔室远离所述第三喷口的一端设置有第一空气进口,所述第一空气进口与所述空气腔室连通。

11、优选地,在所述压缩空气装置侧壁上设置有限位结构,所述限位结构靠近所述压缩空气装置远离所述压缩空气喷口的一端设置,所述限位结构的直径大于所述压缩空气装置的直径;

12、所述限位结构用于限定所述压缩空气装置插入所述第一混合腔室的深度。

13、优选地,所述燃烧器本体包括第一管路和第二管路,所述第一管路与所述第二管路固定连接,所述第一混合腔室形成于所述第一管路内,所述空气腔室、第二混合腔室和第三混合腔室形成于所述第二管路内;

14、在所述第二管路的侧壁上设置有第二空气进口,所述第二空气进口沿所述第二管路侧壁周向均匀且间隔设置,所述第二空气进口连通所述空气腔室与外界空间。

15、优选地,所述第一管路的直径小于第二管路的直径,所述点火装置从所述第二管路面向所述第一管路的一端轴向插入所述第二管路,所述点火装置的点火端穿过所述空气腔室并位于所述第三混合腔室内。

16、优选地,所述压缩空气装置轴向插入所述第一管路,所述压缩空气装置与所述第一管路内壁滑动连接,所述燃料装置与所述第一管路侧壁固定连接。

17、优选地,所述压缩空气装置轴向插入所述第一管路,所述压缩空气装置与所述第一管路内壁转动连接,所述燃料装置与所述第一管路侧壁固定连接。

18、优选地,在所述第二管路侧壁上设置有固定结构,所述固定结构与外配设备可拆卸连接。

19、优选地,所述点火装置包括点火针和离子棒。

20、基于此,本发明的有益效果为:

21、1.通过本发明的方案,燃料装置、压缩空气装置与第一混合腔室连通,能够供给可燃气体与压缩空气,同时压缩空气装置轴向插入第一混合腔室,使得燃料装置和压缩空气装置喷出气体时,可燃气体能够包围压缩空气,而压缩空气流速大于可燃气体,能够通过射流原理将可燃气体的流速增加至近似压缩空气的流速,进而能够提高喷出的火焰的长度与定向性;

22、2.通过本发明的方案,通过压缩空气装置的压缩空气喷口的直径小于第一混合腔室,在压缩空气喷出时能够形成负压,实现第一次射流引射,通过第一喷口直径小于第二混合腔室,对经第一喷口喷出的混合气体形成负压,实现第二次射流引射,通过在第二喷口的直径小于第三混合腔室,对经第二喷口喷出的混合气体形成负压,实现第三次射流引射,并且,经第三喷口喷出后,混合气体与外界空气再次形成负压,同样能够实现射流引射,通过上述四次射流引射,确保可燃气体的流速近似于压缩空气,如此能够有效解决喷出的火焰较短、定向不准问题;

23、3.通过本发明的方案,在第一混合腔室和第二混合腔室之间设置有空气腔室,第二混合腔室位于第三混合腔室内,第二混合腔室与第三混合腔室同轴,第三混合腔室还设置有与空气腔室连通的第一空气进口,当每次进行射流引射时,均会形成负压,均会使气流向燃烧器本体中心移动,均能够实现空气的补充,使得后续燃料燃烧更加充分。

24、4.通过本发明的方案,压缩空气装置与第一管路内壁滑动连接,能够通过控制压缩空气装置插入第一管路内的深度,进而调节压缩空气装置插入端与第一管路内壁的靠近程度,而燃料装置提供的可燃气体位于压缩空气装置与第一管路内壁之间的空间中,因此能够间接控制可燃气体从该空间喷出的流量,进而在实际使用时,可根据压缩空气与可燃气体实际的流速做适应性调整,以确保压缩空气提供的射流引射效果最优。

技术特征:1.一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,包括:

2.根据权利要求1所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述压缩空气装置的直径大于所述第一喷口的直径;

3.根据权利要求1所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述第一混合腔室、空气腔室、第二混合腔室和第三混合腔室同轴设置,所述第二混合腔室位于所述第三混合腔室内;

4.根据权利要求2所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,在所述压缩空气装置侧壁上设置有限位结构,所述限位结构靠近所述压缩空气装置远离所述压缩空气喷口的一端设置,所述限位结构的直径大于所述压缩空气装置的直径;

5.根据权利要求2所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述燃烧器本体包括第一管路和第二管路,所述第一管路与所述第二管路固定连接,所述第一混合腔室形成于所述第一管路内,所述空气腔室、第二混合腔室和第三混合腔室形成于所述第二管路内;

6.根据权利要求5所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述第一管路的直径小于第二管路的直径,所述点火装置从所述第二管路面向所述第一管路的一端轴向插入所述第二管路,所述点火装置的点火端穿过所述空气腔室并位于所述第三混合腔室内。

7.根据权利要求5所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述压缩空气装置轴向插入所述第一管路,所述压缩空气装置与所述第一管路内壁滑动连接,所述燃料装置与所述第一管路侧壁固定连接。

8.根据权利要求5所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述压缩空气装置轴向插入所述第一管路,所述压缩空气装置与所述第一管路内壁转动连接,所述燃料装置与所述第一管路侧壁固定连接。

9.根据权利要求5所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,在所述第二管路侧壁上设置有固定结构,所述固定结构与外配设备可拆卸连接。

10.根据权利要求1所述的一种具有多次射流引射功能的燃烧器喷嘴,其特征在于,所述点火装置包括点火针和离子棒。

技术总结本发明涉及燃烧器设备技术领域,尤其涉及一种具有多次射流引射功能的燃烧器喷嘴,包括:燃烧器本体、燃料装置、压缩空气装置和点火装置,压缩空气的流速大于可燃气体的流速;燃烧器本体内设置有第一混合腔室、空气腔室、第二混合腔室和第三混合腔室,压缩空气装置和燃料装置与第一混合腔室连通,压缩空气装置轴向插入第一混合腔室,压缩空气装置的压缩空气喷口的直径小于第一混合腔室的直径;第一混合腔室包括第一喷口,第二混合腔室包括第二喷口,第一喷口的直径小于第二混合腔室的直径,第二喷口的直径小于第三混合腔室的直径。如此,通过形成多次射流引射,增加可燃气体流速,提高燃烧后火焰长度与定向性。技术研发人员:张荣全,吴彦伟受保护的技术使用者:查维斯机械制造(北京)有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/207223.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表