一种防止余热炉再热器干烧的稳降压吹管装置及方法与流程

- 国知局

- 2024-08-01 02:16:47

本发明涉及吹管,具体为一种防止余热炉再热器干烧的稳降压吹管装置及方法。

背景技术:

1、锅炉蒸汽管道系统的吹扫是新建机组或经过重大技改的机组投运前的重要工序,其目的是为了清除在制造、运输、保管、安装过程中留在过热器系统及蒸汽管道中的各种杂物例如:砂粒、石块、旋屑、氧化铁皮等,防止机组运行中过热器爆管和汽机通流部分损伤,提高机组的安全性和经济性,并改善运行期间的蒸汽品质。

2、现有余热锅炉的蒸汽吹管技术或采用过、再热器分段式吹扫,临时管道安装及恢复复杂耽误供气,或采用再热器干烧的串级吹管工艺,现有现有吹管技术均需要保持再热器处于干状态,对于锅炉受热面,尤其是余热锅炉受热面,在排烟温度升高时,再热器管束不能处于干烧状态。当临冲门打开时,蒸汽进入再热器系统,再热器管子被快速冷却,临冲门关闭时,蒸汽离开再热器,管壁温度迅速升高。管壁温度的剧烈变化会产生较大的交变应力,造成再热器管子疲劳损坏,影响再热器管子寿命。

3、现有技术,专利公开号为cn112146079a的发明专利,一种超临界机组降压吹管系统及方法,通过将过热器、再热器和高压旁路系统连为一体,可充分发挥机组的整体能力,方案中再热器容积是过热器的3倍左右,极大地增加了吹管时锅炉的容积蓄热量,使吹管蒸汽可采用较低的初压力,避免临吹门卡涩的发生;也使吹管的有效时间有了成倍的增长,有“一管顶两管”的效果,且再热器全程不干烧,保护了再热器,使锅炉可较高负荷下运行,避免低负荷运行的不完全燃烧损失。当时现有技术中,只有高压系统中,再热器全程不干烧。

技术实现思路

1、本发明所要解决的技术问题在于:解决高压和中压系统的吹管技术均需要保持再热器处于干烧状态的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

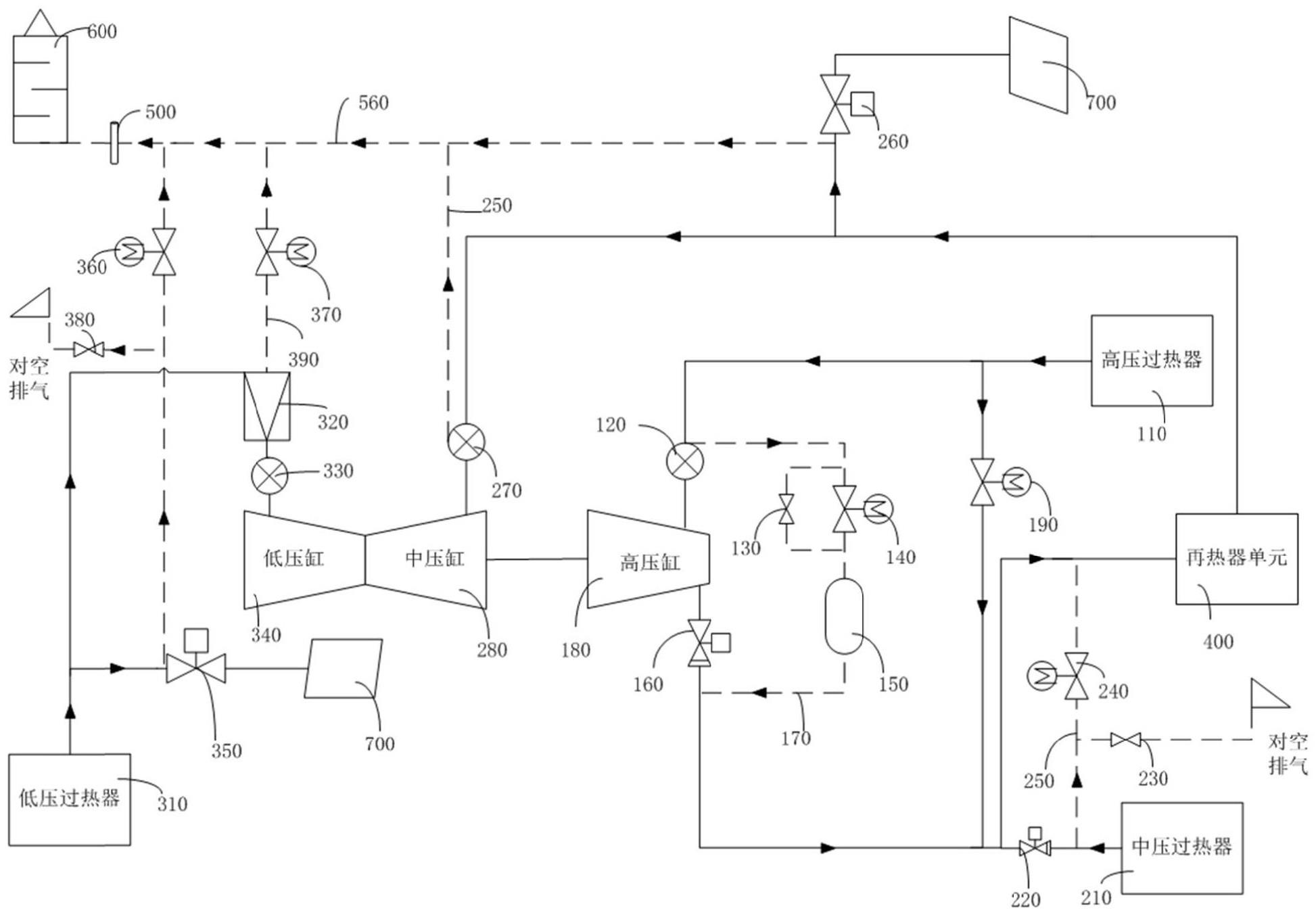

3、一种防止余热炉再热器干烧的稳降压吹管装置,包括:高压吹扫单元、中压吹扫单元、低压吹扫单元和再热器单元(400),所述高压吹扫单元、所述中压吹扫单元和所述低压吹扫单元能够保证所述再热器单元(400)在吹管全过程中均有蒸汽流通。

4、优点:高压吹扫单元、中压吹扫单元和低压吹扫单元能够保证再热器单元在吹管全过程中均有蒸汽流通,使其再热器单元不会出现干烧现象,提高再热器管子的使用寿命。

5、在本发明的一实施例,所述防止余热炉再热器干烧的稳降压吹管装置还包括靶板器(500)和消音器(600),所述靶板器(500)和所述消音器(600)通过临时主管道(560)管接;且所述高压吹扫单元、所述中压吹扫单元、所述低压吹扫单元和所述再热器单元(400)都通过所述临时主管道(560)与所述靶板器(500)管接。

6、在本发明的一实施例,所述高压吹扫单元包括高压过热器(110)、高压主汽门(120)、高压旁路门(130)、高压主临冲门(140)、集粒器(150)和高压排逆止门(160);所述高压过热器(110)与所述再热器单元(400)串级管接;所述高压主汽门(120)与所述高压过热器(110)管接后,通过管接高压临时管道(170)至所述高压排逆止门(160)后;其中,所述高压临时管道(170)分为两路,两路上分别设置有所述高压主临冲门(140)和所述高压旁路门(130),两路再合并管接所述集粒器(150)后并管接至所述高压排逆止门(160)和所述再热器单元(400)管接之间的管道上。

7、在本发明的一实施例,所述高压吹扫单元还包括高压缸(180)和高压旁路临冲门(190),所述高压缸(180)分别与所述高压主汽门(120)和所述高压排逆止门(160)管接;所述高压旁路临冲门(190)分别与所述高压过热器(110)和所述再热器单元(400)管接。

8、在本发明的一实施例,所述中压吹扫单元包括中压过热器(210)、中压逆止门(220)、中压临冲手动门(230)和中压临冲门(240);所述中压过热器(210)在所述中压逆止门(220)前接中压临时管道(250),并分别两路,一路与所述中压临冲手动门(230)管接后能够就近点火排汽,另一路依次与所述中压临冲门(240)和所述再热器单元(400)管接,以及所述中压过热器(210)还依次与所述中压逆止门(220)和所述再热器单元(400)管接。

9、在本发明的一实施例,所述中压吹扫单元还包括中压旁路门(260)、中压主汽门(270)和中压缸(280),所述中压主汽门(270)和所述中压缸(280)管接,且所述中压主汽门(270)还通过所述中压临时管道(250)与所述临时主管道(560)管接;所述中压旁路门(260)与所述临时主管道(560)和所述再热器单元(400)管接。

10、在本发明的一实施例,所述低压吹扫单元包括低压过热器(310)、低压进气滤网(320)、低压主汽门(330)和低压缸(340);所述低压过热器(310)依次与所述低压进气滤网(320)、所述低压主汽门(330)和所述低压缸(340)管接。

11、在本发明的一实施例,所述低压吹扫单元还包括低压旁路门(350)、低压旁路临冲门(360)、低压临冲门(370)和低压临冲手动门(380);所述低压旁路门(350)与所述低压过热器(310)管接,还通过低压临时管道(390)与所述低压旁路临冲门(360)管接后再与所述临时主管道(560)管接,并且在所述低压旁路门(350)和所述低压旁路临冲门(360)管接之间,还管接所述低压临冲手动门(380);所述低压临冲门(370)通过所述低压临时管道(390)分别与所述压进气滤网(320)和所述临时主管道(560)管接。

12、本发明还提供一种防止余热炉再热器干烧的稳降压吹管装置的方法,包括:所述高压吹扫单元的吹扫流程、所述中压吹扫单元的吹扫流程和所述低压吹扫单元的吹扫流程;

13、所述高压吹扫单元的吹扫流程包括:高压主汽门(120)封堵;当高压主蒸汽压力小于限定压力时,高压主临冲门(140)处于关闭状态;当所述高压主蒸汽压力大于所述限定压力时,所述高压主临冲门(140)的开度全开,所述高压主蒸汽依次经过高压过热器(110)、高压主临冲门(140)、集粒器(150)、所述再热器单元(400)、临时主管道(560)、靶板器(500)和消音器(600),对所述高压过热器(110)和所述再热器单元(400)进行降压吹扫;且吹管初期,高压旁路临冲门(190)始终保持一定开度,进行稳压吹扫,且所述高压主蒸汽通过所述高压旁路临冲门(190)进入所述再热器单元(400),保证所述再热器单元(400)在吹管全过程中均有蒸汽流通;

14、所述中压吹扫单元的吹扫流程包括:中压主汽门(270)封堵;吹管初期,中压临冲门(240)关闭,中压临冲手动门(230)的开度全开,中压主蒸汽依次经过中压过热器(210)、中压临冲手动门(230)后能够就近点火排汽排出,所述中压过热器(210)进行稳压吹扫;待所述就近点火排汽排出所述中压主蒸汽洁净后,关闭所述高压旁路临冲门(190)和所述中压临冲手动门(230),开启所述中压临冲门(240),中压主蒸汽经过所述中压过热器(210)、所述中压临冲门(240)、所述再热器单元(400)、所述靶板器(500)和所述消音器(600)后排出,以及所述中压主蒸汽还能依次经过中压逆止门(220)、所述再热器单元(400)、所述靶板器(500)和所述消音器(600)后排出;所述中压过热器(210)仍处于稳压吹管状态,所述再热器单元(400)在吹管全过程中始终有蒸汽流通;且所述高压主汽门(120)开启时,所述再热器单元(400)出口的蒸汽同时对中压旁路门(260)所在的中压旁路进行降压吹扫;

15、所述低压吹扫单元的吹扫流程包括:低压主汽门(330)封堵;当采用降压吹扫时,低压旁路临冲门(360)和低压临冲门(370)关闭,低压主蒸汽憋压,当压力达到一定程度时,所述低压旁路临冲门(360)和所述低压临冲门(370)全开,所述主蒸汽憋压依次经过低压过热器(310)和低压旁路门(350)进行降压吹扫;当采用稳压吹扫时,所述低压旁路临冲门(360)和所述低压临冲门(370)全开,所述低压主蒸汽经过低压过热器(310)、所述低压旁路临冲门(360)、所述低压临冲门(370)所述靶板器(500)和所述消音器(600)后排出,所述低压过热器(310)稳压吹扫。

16、在本发明的一实施例,所述方法还包括所述靶板器(500)的更换,所述靶板器(500)的更换流程包括:

17、关闭所述高压主临冲门(140)、所述高压旁路临冲门(190)、所述中压临冲手动门(230)、所述中压临冲门(240)、所述低压旁路临冲门(360)、所述低压临冲门(370)和所述低压临冲手动门(380)关闭,更换所述靶板器(500);当需要对某受热面打靶时,则全开相应的临冲门进行吹扫。

18、与现有技术相比,本发明的有益效果是:

19、1、蒸汽吹管期间,所有受热面均有蒸汽流通,再热器系统不会再出现干烧现象。

20、2、避免了现有的吹扫方法在高压吹扫单元打靶时,出现中压吹扫单元和低压吹扫单元超压,安全阀起座现象。

21、3、高、中、低压吹扫单元可采用稳降压结合的吹管方式,吹管时间短,吹管效果更好。

22、4、高、中、低压吹扫单元的临时管道最终都汇集到临时主管道上,充分利用正式管路和临时管道距离短、布置紧凑和安装及系统恢复方便的特点,所有受热面系统均可进行打靶,且打靶时均可使用临时主管道上的靶板器,操作方便安全。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表