一种结合酸洗和烘炉方法与流程

- 国知局

- 2024-08-01 02:16:54

本发明涉及电厂锅炉清洗,特别是一种结合酸洗和烘炉方法。

背景技术:

1、燃煤循环流化床cfb锅炉中有多处由耐火耐磨材料构成的内衬,大量采用耐火耐磨捣打料和混凝土浇注料,这些内衬都在现场施工,不可避免的存有游离水、结晶水等不同形态的水分,在受热升温过程中,如果水分迅速蒸发,产生的汽压超过混凝土的结合力,使炉墙爆裂损坏,甚至可能造成大面积炉墙倒塌,再如初始热膨胀过快、不均匀,也会由于热应力而使炉墙受到损坏,在锅炉施工完成后,其内会存留有在制造、运输、安装或修理过程中带入锅炉的杂质和油污,这些脏物的存在,不但会阻塞水管,使蒸汽品质恶化,而且它还使传热变坏,受热面容易过热烧坏。

2、针对上述问题,本发明进行改进。

技术实现思路

1、本发明提出一种结合酸洗和烘炉方法,解决了现有技术中使用过程中存在的上述问题。

2、本发明的技术方案是这样实现的:一种结合酸洗和烘炉方法,包括酸洗和烘炉,所述的酸洗步骤如下:

3、一、系统加酸前操作:向清洗箱注除盐水,经清洗泵至汽包可视水位,建立清洗系统循环回路,调整水位控制门调整清洗箱(中心线附近)和汽包可视,向清洗箱加入计算量的缓蚀剂、还原剂循环一小时进行预缓蚀;

4、二、加药:调整清洗箱与汽包液位,维持回路循环,向清洗箱加入计算量的edta二钠清洗剂,循环均匀,计时酸洗,初始ph值5.5-6.0,计时清洗6-8h;

5、三、运行操作:排放前两小时根据化验情况,清洗过程中按循环回路进行循环清洗;

6、四、化验监督:化验监督每30分钟取样(进、出口)化验一次酸浓度和总铁浓度,终点:总铁进出口平衡,酸度小于10mg/l;

7、五、钝化:加入计算量的工业氨水调ph值8.5-9.5,计时钝化4-5h;

8、六、清洗液排放:关闭清洗箱回液门,打开酸洗排污门将清洗废液排排放至废水中专池;

9、所述的烘炉步骤如下:

10、一、:烘炉机低、中温烘炉:

11、产生烟气:采用烟气发生器(烘炉机)为加热热源,启动烘炉机在炉外产生热烟气(炉膛、风室、分离器、回料阀出均安装烘炉机),将热烟气通过导烟管引到需烘干的区域;

12、表面水分干燥:导入的烟气对炉墙内壁进行干燥,缓慢蒸发析出墙壁上耐火耐磨材料内的水分,使得耐火耐磨材料得到充分的干燥,这个过程中温度在0~130℃之间升高变化,温升速率8℃/h,最后在当前最高温度恒温54小时;

13、结晶水初析出:在表面水分蒸干后,开始内在结晶水初析出;

14、在表面水分蒸发的温度的基础上,继续升温,将内在结晶水初析出,这个过程温度在130~250℃之间升高变化,温升速率5℃/h,恒温24小时;

15、二、烘炉机高温烘炉:

16、结晶水全析出:在结晶水初析出的温度的基础上,继续升温,继续析出耐火耐磨材料内部的结晶水,这个过程温度在250~350℃之间升高变化,温升速率5℃/h,恒温24小时;

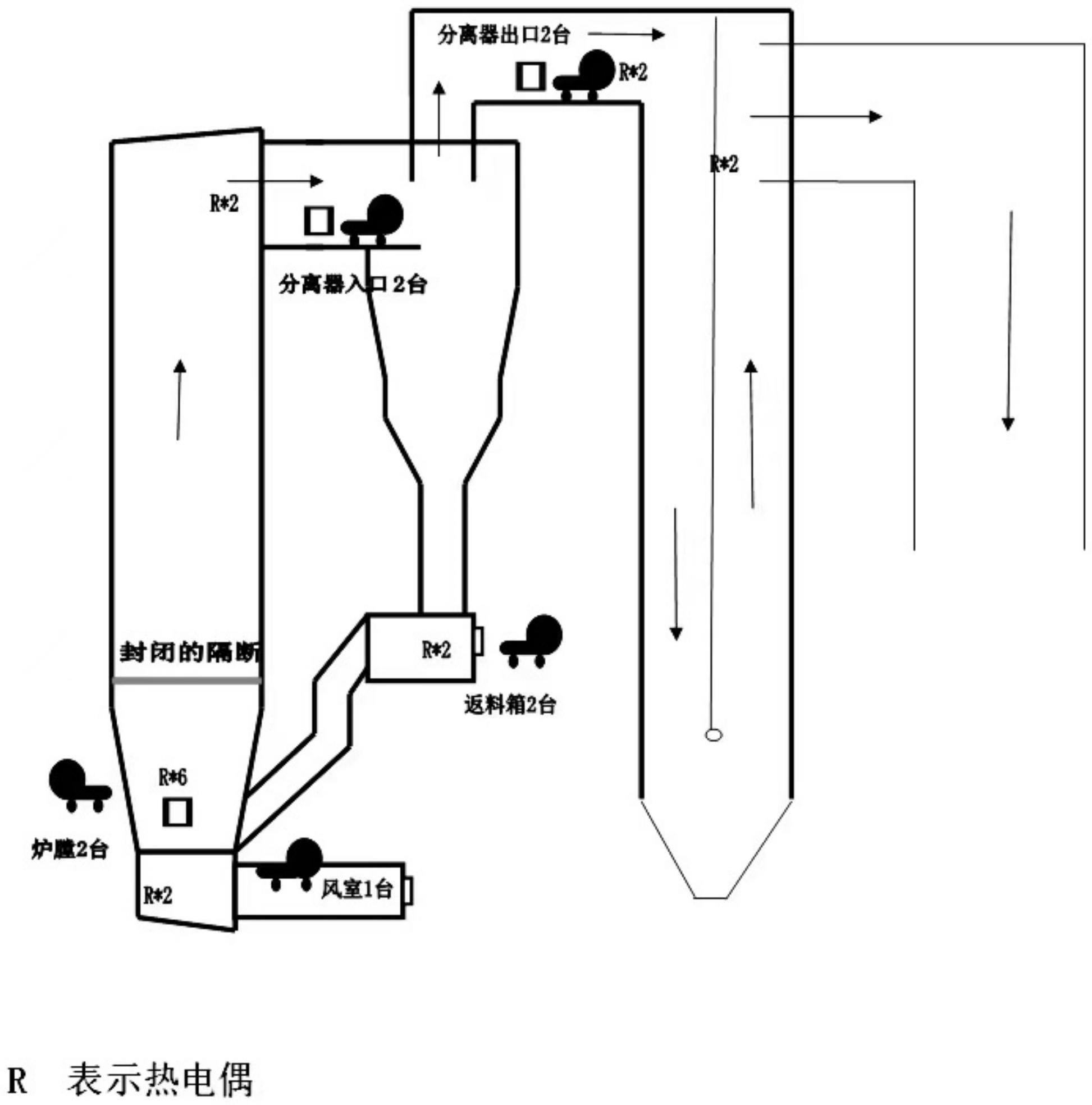

17、三、实时测量炉内各部位温度,以炉内各部位自带热电偶所测位置为准:

18、1、测量炉膛温度,这个温度测量以炉膛密相区的平均温度为准;

19、2、测量风室温度,这个温度测量以风室出口的温度为准;

20、3、测量分离器温度,这个温度测量以分离器进、出口的温度为准;

21、4、测量回料阀温度,这个温度测量以回料阀的温度为准;

22、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的炉膛内热电偶安装数量为6只。

23、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的风室内热电偶布设数量为2只,左右各1只。

24、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的分离器内热电偶安装数量为2只,左右各1只。

25、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的回料阀内热电偶安装数量为2只,左右各1只。

26、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的烘炉机启停顺序如下:

27、启动风室烘炉机,以小油量低烟温投运,稳燃后逐步加大油量,按升温曲线进行升温和保温;

28、启动炉膛烘炉机,以小油量低烟温投运,稳燃后逐步加大油量,按升温曲线进行升温和保温;

29、风室和炉膛烘炉机点燃后对返料系统进行低温养护,18h后启动回料阀立腿烘炉机,以小油量低烟温投运,此处温度比风室、炉膛同时间低50℃,此处温度在130℃左右按升温曲线进行保温;

30、上述烘炉机稳燃后,启动分离器烘炉机,以小油量低烟温投运,此处温度比风室、炉膛同时间低80℃,稳燃后逐步加大油量,按升温曲线进行保温;

31、烘炉结束前半小时为减油降温,然后由上往下依次关停烘炉机,关闭油路和进风,温度开始下降,降温速度为每小时80℃。

32、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的炉膛内烘炉机的安装数量为2台。

33、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的风室内烘炉机的安装数量为1台。

34、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的分离器处烘炉机的安装数量为4台,其中分离器出、入口分别安装2台。

35、本发明如上所述的用于一种结合酸洗和烘炉方法,进一步:所述的回料阀处烘炉机的安装数量为2台。

36、综上所述,本发明的有益效果在于:

37、1、本发明采用烘炉和酸洗相结合的锅炉清洁方式,能够先将锅炉内存有的游离水,结晶水等不同形态的水分,利用高温蒸发,降低烘炉时炉壁热膨胀过快、不均匀而产生的热应力和气压,从而避免炉壁因热应力和气压过载而受到损坏,其次采用盐酸清洗、柠檬酸漂洗、氨水调ph值过氧化氢钝化的清洗工艺进行化学清洗的酸洗方式,能够将锅壁内残留的杂质和油污清除,保证炉壁的洁净,使得锅炉水管畅通无阻,提高蒸汽品质,保证传热效率,避免受热面过热烧坏。

38、2、本发明通过在炉膛的密相区设置安装六只热电偶,利用热电偶监测炉膛密相区的温度,如此便能够实时测量炉膛的温度,并且能够保证所测温度的精准度。

39、3、本发明通过在风室内设置安装两只热电偶,利用热电偶监测风室内的温度,如此便能够实时测量风室内的温度,并且能够保证所测温度的精准度。

40、4、本发明通过在分离器内设置安装两只热电偶,利用热电偶监测分离器内的温度,如此便能够实时测量分离器的温度,并且能够保证所测温度的精准度。

41、5、本发明通过在回料阀内设置安装两只热电偶,利用热电偶监测回料阀的温度,如此便能够实时测量回料阀的温度,并且能够保证所测温度的精准度。

技术特征:1.一种结合酸洗和烘炉方法,包括酸洗和烘炉,其特征在于:所述的酸洗步骤如下:

2.根据权利要求1所述的一种结合酸洗和烘炉方法,其特征在于:所述的炉膛内热电偶安装数量为6只。

3.根据权利要求2所述的一种结合酸洗和烘炉方法,其特征在于:所述的风室内热电偶布设数量为2只,左右各1只。

4.根据权利要求3所述的一种结合酸洗和烘炉方法,其特征在于:所述的分离器内热电偶安装数量为2只,左右各1只。

5.根据权利要求4所述的一种结合酸洗和烘炉方法,其特征在于:所述的回料阀内热电偶安装数量为2只,左右各1只。

6.根据权利要求5所述的一种结合酸洗和烘炉方法,其特征在于:所述的烘炉机启停顺序如下:

7.根据权利要求6所述的一种结合酸洗和烘炉方法,其特征在于:所述的炉膛内烘炉机的安装数量为2台。

8.根据权利要求7所述的一种结合酸洗和烘炉方法,其特征在于:所述的风室内烘炉机的安装数量为1台。

9.根据权利要求8所述的一种结合酸洗和烘炉方法,其特征在于:所述的分离器处烘炉机的安装数量为4台,其中分离器出、入口分别安装2台。

10.根据权利要求9所述的一种结合酸洗和烘炉方法,其特征在于:所述的回料阀处烘炉机的安装数量为2台。

技术总结本发明公开了一种结合酸洗和烘炉方法,包括酸洗和烘炉,所述的酸洗步骤如下:一、系统加酸前操作:向清洗箱注除盐水,经清洗泵至汽包可视水位,建立清洗系统循环回路,本发明采用烘炉和酸洗相结合的锅炉清洁方式,能够先将锅炉内存有的游离水,结晶水等不同形态的水分,利用高温蒸发,降低烘炉时炉壁热膨胀过快、不均匀而产生的热应力和气压,从而避免炉壁因热应力和气压过载而受到损坏,其次采用盐酸清洗、柠檬酸漂洗、氨水调PH值过氧化氢钝化的清洗工艺进行化学清洗的酸洗方式,能够将锅壁内残留的杂质和油污清除,保证炉壁的洁净,提高蒸汽品质,保证传热效率,避免受热面过热烧坏。技术研发人员:张洪,苗守训,马永受保护的技术使用者:浙江合泰热电有限公司技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240724/208262.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表