直流蒸发器及用于燃煤发电的熔盐储放热系统的制作方法

- 国知局

- 2024-08-01 02:31:57

本发明涉及发电,特别涉及一种直流蒸发器及用于燃煤发电的熔盐储放热系统。

背景技术:

1、常规火电燃煤机组在我国装机容量中一直占据主导地位,占比一半以上。随着我国“双碳”目标的提出,太阳能发电、风力发电及水力发电等清洁能源在装机容量中的占比越来越高,由于上述能源或受日照影响,或受天气、气候影响,具有断续特性,为了保证我国电力输出的稳定及安全,要求常规火电燃煤机组在尽可能低负荷运行的同时,还要具有快速升负荷的能力,既能“深调峰”,又能快速“顶尖峰”,高效灵活燃煤发电技术可以解决上述难题。熔盐储放热系统是高效灵活燃煤发电技术的核心组成部分之一,而蒸汽发生系统是熔盐储放热系统的主体。

2、常规的熔盐蒸汽发生系统由预热器、蒸发器、过热器及再热器等组成,请参考cn110220388 a记载。运行时,过冷水通过预热器被预热至饱和温度附近后,进入蒸发器发生相变变成饱和蒸汽,再进入过热器变成过热蒸汽进入汽轮机高压缸做功发电,高压缸排汽再进入熔盐再热器被加热后,进入汽轮机中压缸及低压缸做功发电。

3、现有熔盐蒸汽发生系统由4台换热器组成,预热器与蒸发器串联后再与并联的过热器和再热器串联,设备较多,系统也较复杂,控制繁琐,占地面积大,成本高昂,且对于具有快速变压变负荷运行要求的高效灵活燃煤发电机组具有一定的局限性。

4、如何简化燃煤发电机组的组成系统,是本领域内技术人员亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种结构简单的直流蒸发器及用于燃煤发电的熔盐储放热系统。

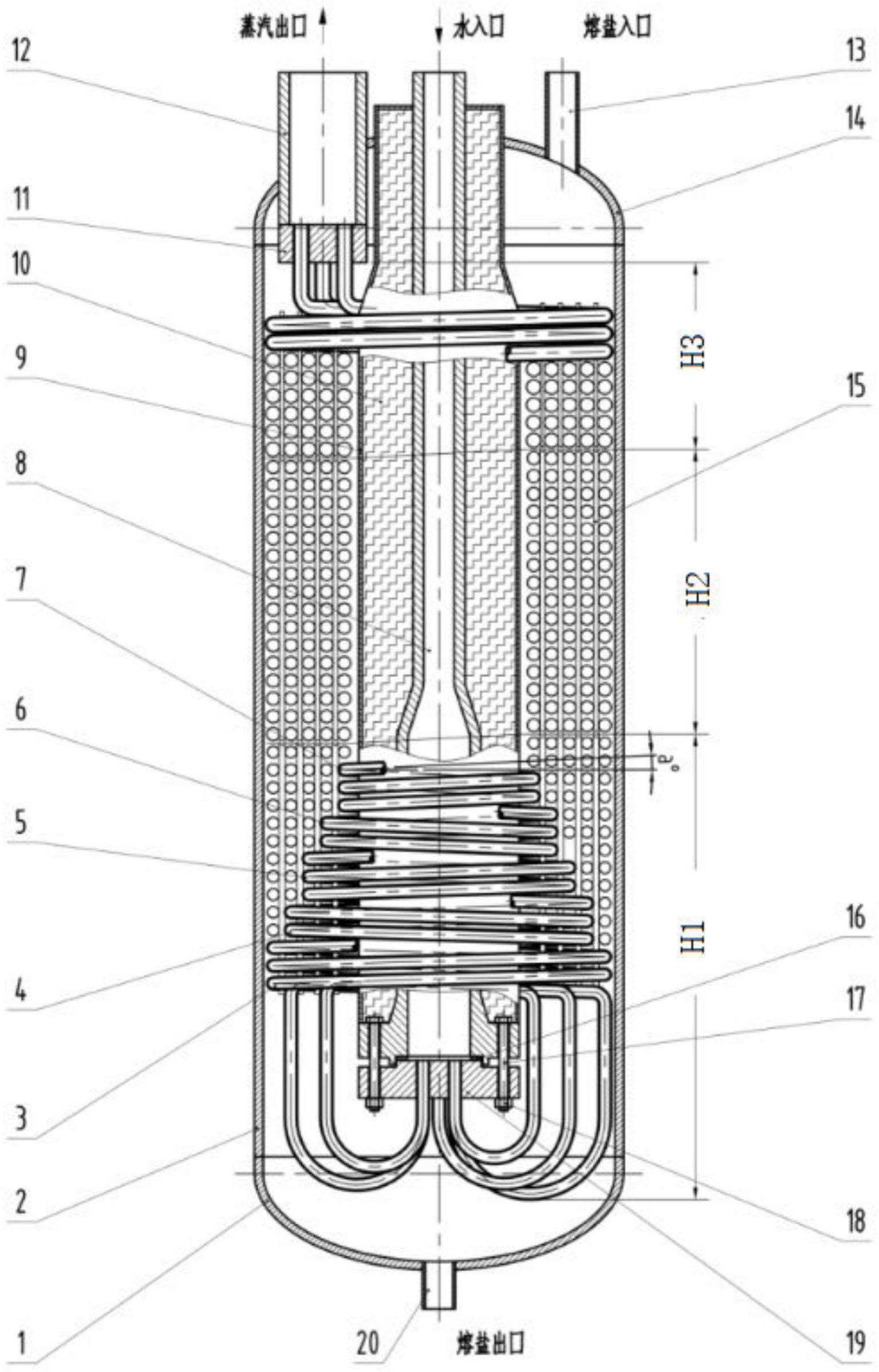

2、本发明提供了一种直流蒸发器,包括壳体,所述壳体具有封闭容腔,所述壳体设置有第一介质进口、第一介质出口、第二介质进口和第二介质出口;所述直流蒸发器还包括集流管,所述集流管至少部分位于所述封闭容腔内部,所述封闭容腔被所述集流管隔离为第一空间和第二空间,所述集流管的内腔为所述第一空间,所述第二介质进口通过所述第二空间连通所述第二介质出口,所述第一空间还设置有n个彼此独立的换热管,位于第二空间内,各所述换热管的一端连通所述集流管的内腔,另一端通过所述第一介质出口连通外部管路;

3、每一所述换热管能够螺旋形成柱筒,各所述换热管依次套装设置,并且自下向上,各所述换热管的直径逐步增大,所述集流管位于最内层所述换热管的围成空间中。

4、本发明中换热管呈螺旋状,过冷水(第一介质)沿换热管流动时管程比较长,这样可以与第二空间内部高温熔盐(第二介质)充分换热,换热管内的过冷水自下而上可以被预热、蒸发及过热,最终在第一介质出口位置形成过热蒸汽流至外部,这样本发明中的直流蒸发器可以实现过冷水预热、蒸发及过热过程,大大简化了系统整体结构,并且换热管为螺旋状结构紧凑,传热效率比较高。

5、另外本发明中换热管直径沿过冷水的流动方向逐步增大,换热管自下而上包括预热段、蒸发段及过热段,预热段直径小于蒸发段,蒸发段直径小于过热段,这样符合流体吸热相变后体积流量变大的变化规律,避免了两相流不稳定性现象的发生,同时降低了流动阻力,便于传热进行。由于本发明在同一换热管中实现了预热、蒸发及过热过程,因而具有运行灵活、响应速度快的优点。

6、可选地,各所述换热管均包括依次相连接的三段,自下向上依次为:预热段、蒸发段及过热段,所述预热段直径小于所述蒸发段,所述蒸发段直径小于所述过热段;

7、或者/和,各所述换热管的螺旋段与水平方向的夹角3°<a°<15°。

8、可选地,各所述换热管的预热段直径相同,各所述换热管的蒸发段直径相同,各所述换热管的过热段的直径相同;

9、或者/和,各所述换热管的预热段位于同一轴段,各所述换热管的蒸发段位于同一轴段,各所述换热管的过热段位于同一轴段。

10、可选地,相邻换热管之间还压装有防振条。

11、可选地,所述第一介质进口、第二介质进口和第一介质出口均位于所述壳体的顶部,所述第二介质出口位于所述壳体的底部,各所述换热管的一端连接固定于所述集流管的底部。

12、可选地,还包括出口管,安装于所述第一介质出口,所述出口管外端口为开口,内端位于所述第二空间内部且为封闭端部,各所述换热管的另一端固定连接于所述封闭端部,并且各所述换热管的另一端穿过所述封闭端部连通所述出口管的内腔。

13、可选地,各所述换热管均包括依次相连的第一段、螺旋段和第二段,所述第一段包括第一竖直段和第一弯曲段,各所述第一竖直段穿过所述集流管的内端壁连通所述集流管内腔,所述第一弯曲段连接所述第一竖直段和相应所述螺旋段;

14、所述第二段包括第二竖直段,所述第二竖直段连接于所述出口管的封闭端部并穿过所述封闭端部连通所述出口管的内腔。

15、可选地,所述集流管悬置固定于所述壳体的顶部,各所述换热管与所述壳体的底部内壁具有预定间距。

16、可选地,所述集流管包括中心管和包裹于所述中心管外部的保温管,所述保温管具有保温材料层,各所述换热管连接于所述中心管的下端。

17、可选地,所述中心管的下端具有开口,所述开口固定有法兰组件,所述法兰组件包括法兰和封堵板,所述法兰固定于所述开口,所述封堵板通过可拆卸部件连接所述法兰,所述封堵板设置有与所述换热管一一对应的通孔,各所述换热管的一端穿过相应所述通孔连通所述中心管。

18、另外,本发明还提供了一种用于燃煤发电的熔盐储放热系统,包括给水主管路、蒸汽主管路、高温熔盐主管和低温熔盐主管,还包括上述任一项所述的直流蒸发器,所述给水主管路与所述第一介质进口连通,所述蒸汽主管路与所述第一介质出口连通,所述高温熔盐主管与所述第二介质进口连通,所述低温熔盐主管与所述第二介质出口连通。

19、本发明中的熔盐储放热系统具有上述直流蒸发器,故也具有直流蒸发器的上述技术效果。

技术特征:1.直流蒸发器,其特征在于,包括壳体,所述壳体具有封闭容腔,所述壳体设置有第一介质进口、第一介质出口、第二介质进口和第二介质出口;所述直流蒸发器还包括集流管,所述集流管至少部分位于所述封闭容腔内部,所述封闭容腔被所述集流管隔离为第一空间和第二空间,所述集流管的内腔为所述第一空间,所述第二介质进口通过所述第二空间连通所述第二介质出口,所述第一空间还设置有n个彼此独立的换热管,位于所述第二空间内,各所述换热管的一端连通所述集流管的内腔,另一端通过所述第一介质出口连通外部管路;

2.如权利要求1所述的直流蒸发器,其特征在于,各所述换热管均包括依次相连接的三段,自下向上依次为:预热段、蒸发段及过热段,所述预热段直径小于所述蒸发段,所述蒸发段直径小于所述过热段;

3.如权利要求2所述的直流蒸发器,其特征在于,各所述换热管的预热段直径相同,各所述换热管的蒸发段直径相同,各所述换热管的过热段的直径相同;

4.如权利要求2所述的直流蒸发器,其特征在于,相邻换热管之间还压装有防振条。

5.如权利要求1至4任一项所述的直流蒸发器,其特征在于,所述第一介质进口、第二介质进口和第一介质出口均位于所述壳体的顶部,所述第二介质出口位于所述壳体的底部,各所述换热管的一端连接固定于所述集流管的底部。

6.如权利要求4所述的直流蒸发器,其特征在于,还包括出口管,安装于所述第一介质出口,所述出口管外端口为开口,内端位于所述第二空间内部且为封闭端部,各所述换热管的另一端固定连接于所述封闭端部,并且各所述换热管的另一端穿过所述封闭端部连通所述出口管的内腔。

7.如权利要求6所述的直流蒸发器,其特征在于,各所述换热管均包括依次相连的第一段、螺旋段和第二段,所述第一段包括第一竖直段和第一弯曲段,各所述第一竖直段穿过所述集流管的内端壁连通所述集流管内腔,所述第一弯曲段连接所述第一竖直段和相应所述螺旋段;

8.如权利要求4所述的直流蒸发器,其特征在于,所述集流管悬置固定于所述壳体的顶部,各所述换热管与所述壳体的底部内壁具有预定间距。

9.如权利要求4所述的直流蒸发器,其特征在于,所述集流管包括中心管和包裹于所述中心管外部的保温管,所述保温管具有保温材料层,各所述换热管连接于所述中心管的下端。

10.如权利要求9所述的直流蒸发器,其特征在于,所述中心管的下端具有开口,所述开口固定有法兰组件,所述法兰组件包括法兰和封堵板,所述法兰固定于所述开口,所述封堵板通过可拆卸部件连接所述法兰,所述封堵板设置有与所述换热管一一对应的通孔,各所述换热管的一端穿过相应所述通孔连通所述中心管。

11.一种用于燃煤发电的熔盐储放热系统,包括给水主管路、蒸汽主管路、高温熔盐主管和低温熔盐主管,其特征在于,还包括权利要求1至10任一项所述的直流蒸发器,所述给水主管路与所述第一介质进口连通,所述蒸汽主管路与所述第一介质出口连通,所述高温熔盐主管与所述第二介质进口连通,所述低温熔盐主管与所述第二介质出口连通。

技术总结本发明提供了一种直流蒸发器及用于燃煤发电的熔盐储放热系统,本发明中换热管呈螺旋状,过冷水沿换热管流动时管程比较长,这样可以与第二空间内部高温熔盐充分换热,换热管内的过冷水自下而上可以被预热、蒸发及过热,最终在第一介质出口位置形成过热蒸汽流至外部,这样本发明中的直流蒸发器可以实现过冷水预热、蒸发及过热过程,大大简化了系统整体结构,并且换热管为螺旋状结构紧凑,传热效率比较高;另外本发明中换热管直径沿过冷水的流动方向逐步增大,这样符合流体吸热相变后体积流量变大的变化规律,避免了两相流不稳定性现象的发生,同时降低了流动阻力,便于传热进行。由于本发明在同一换热管中实现了预热、蒸发及过热过程,因而具有运行灵活、响应速度快的优点,是高效灵活燃煤发电技术的有力支撑。技术研发人员:赵宇炜,谢剑,徐进良,刘超,王艳,苏宏亮,余雄江,刘吉臻受保护的技术使用者:哈尔滨汽轮机厂有限责任公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240724/208940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

烟雾发生系统的制作方法

下一篇

返回列表