一种塔式光热动力区Π型平面布置结构及其疏排盐方法与流程

- 国知局

- 2024-08-01 02:33:59

本发明属于塔式光热动力区结构设计领域,尤其涉及一种塔式光热动力区π型平面布置结构及其疏排盐方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、目前在光热能源站动力区主要建构筑物的布置结构,存在蒸汽发生系统建筑物距离汽轮机房较远,蒸汽发生系统位于热熔盐罐与冷熔盐罐之间,一方面容易导致熔盐罐的不均匀沉降;另一方面造成熔盐管道较长,导致汽水管道较长,从而导致汽轮机组的启动时间较长,运行经济性不高的问题。最新版设计规范dl/t5604-2021《太阳能热发电厂总图运输设计规范》提出了“熔融盐储罐与丙、丁、戊类二级、三级建筑物的最小间距不宜小于20m”的要求,按照传统的蒸汽发生系统位于热熔盐罐与冷熔盐罐之间的布置方式,会造成熔盐管道的浪费,进而造成投资增加。

技术实现思路

1、为了解决上述背景技术中存在的技术问题,本发明提供一种塔式光热动力区π型平面布置结构,其结合工艺流程的能流图,优化布置了动力区主要建构筑物,从而缩短了主要管道的长度,降低了管道支架的投资,降低汽轮机组的启动时间,提高光热能源站的运行经济性,且提出了一种基于π型平面布置结构的疏排盐方法。

2、为了实现上述目的,本发明采用如下技术方案:

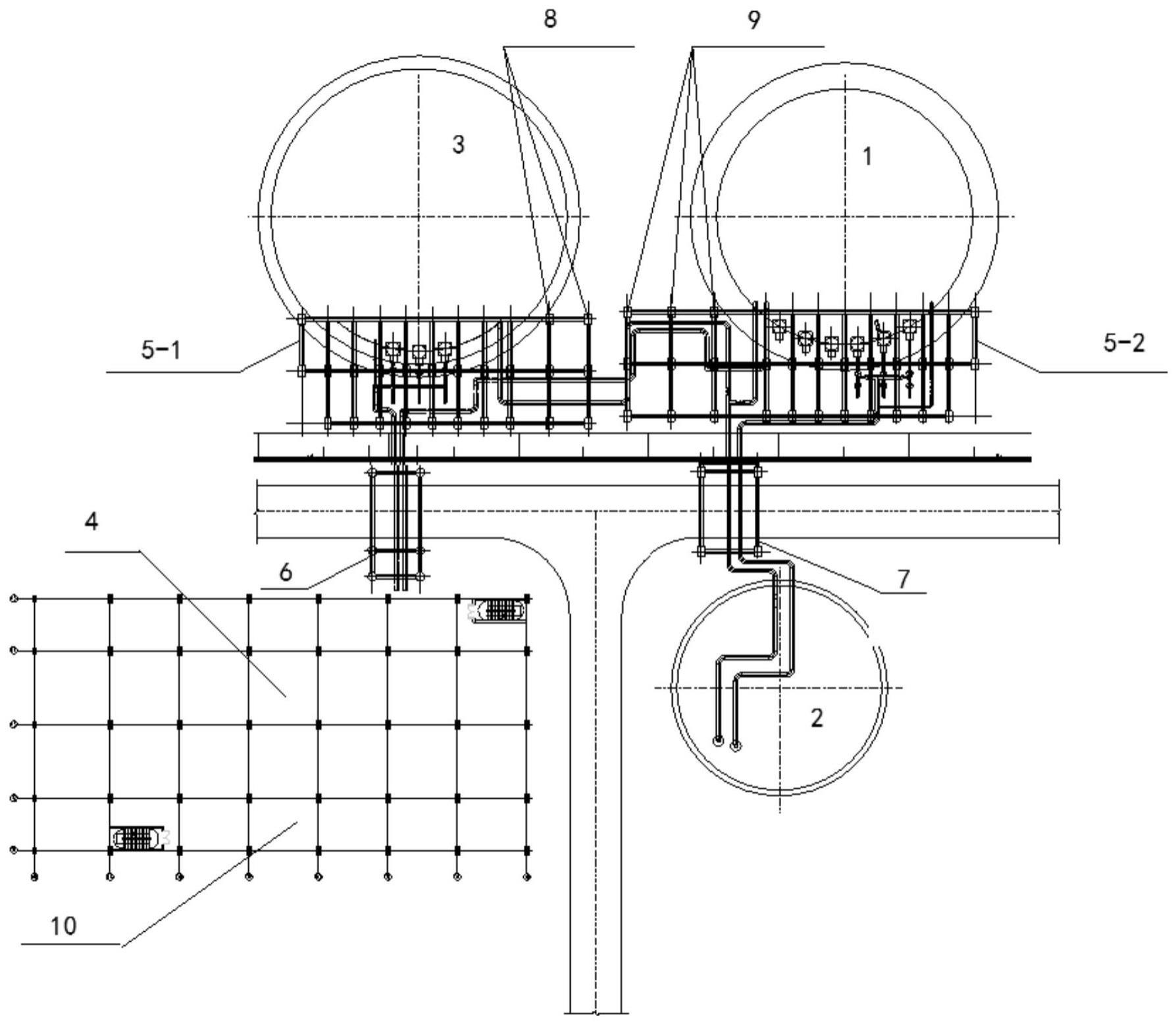

3、一种塔式光热动力区π型平面布置结构,包括:

4、冷熔盐罐、吸热塔、热熔盐罐、蒸汽发生系统建构筑物和π型管架;

5、所述冷熔盐罐、吸热塔、热熔盐罐和蒸汽发生系统建构筑物分别布设在动力区所对应的四边形的四个角上;

6、所述π型管架由熔盐泵支架、换热支架和集热支架构成;

7、所述熔盐泵支架用于支撑熔盐泵以及支撑位于冷熔盐罐和热熔盐罐之间的熔盐管道;其中,位于冷熔盐罐和热熔盐罐之间的熔盐管道包括但不限于流入或流出冷熔盐罐和/或热熔盐罐的熔盐管道。

8、所述换热支架用于支撑位于热熔盐罐和蒸汽发生系统建构筑物之间的熔盐管道;

9、所述集热支架用于支撑位于冷熔盐罐和吸热塔之间的熔盐管道。

10、所述熔盐泵支架是指为了支撑熔盐泵、以及为了支撑位于冷熔盐罐和热熔盐罐之间的熔盐管道而设置的土建支架,从总平面布置图看,所述熔盐泵支架呈水平方向布置,构成所述π型管架的横线;

11、所述换热支架是指为了支撑位于热熔盐罐和蒸汽发生系统建构筑物之间的熔盐管道而设置的土建支架,从总平面布置图看,所述换热支架与熔盐泵支架呈垂直方向布置,构成所述π型管架的第一条竖线;

12、所述集热支架是指为了支撑位于冷熔盐罐和吸热塔之间的熔盐管道而设置的土建支架,从总平面布置图看,所述集热支架与熔盐泵支架呈垂直方向布置,构成所述π型管架的第二条竖线。

13、作为一种实施方式,包括多个部分,其中集热支架的第一部分与熔盐泵支架呈垂直方向布置。

14、作为一种实施方式,所述熔盐泵支架包括冷熔盐泵支架和热熔盐泵支架;

15、所述冷熔盐泵支架紧贴冷熔盐罐布置,所述热熔盐泵支架紧贴热熔盐罐布置。

16、作为一种实施方式,所述冷熔盐泵支架用于支撑冷熔盐泵,所述冷熔盐泵接入冷熔盐罐,用于将冷熔盐罐中的冷熔盐抽出;

17、所述热熔盐泵支架用于支撑热熔盐泵,所述热熔盐泵接入热熔盐罐,用于将热熔盐罐中的热熔盐抽出。

18、作为一种实施方式,布置在π型支架的熔盐管道主要包括两个工艺系统的熔盐管道,分别为集热系统、换热系统的熔盐管道。

19、所述集热系统的熔盐管道的介质流向:冷熔盐罐中的冷熔盐被冷熔盐泵吸出,并依次经布置在熔盐泵支架、集热支架上的冷熔盐管道接至位于吸热塔塔顶的吸热器,冷熔盐在吸热器中吸热变成热熔盐,热熔盐通过布置在集热支架和/或熔盐泵支架上的热熔盐管道接至热熔盐罐和/或冷熔盐罐;

20、所述换热系统的熔盐管道的介质流向:热熔盐罐中的热熔盐被热熔盐泵吸出,并依次经布置在熔盐泵支架、换热支架上的热熔盐管道接至蒸汽发生系统建构筑物,热熔盐在蒸汽发生系统建构筑物中与水换热后变成冷熔盐,冷熔盐通过布置在换热支架和/或熔盐泵支架上的冷熔盐管道接至冷熔盐罐。

21、作为一种实施方式,冷熔盐泵支架和热熔盐泵支架平行布置;

22、作为一种实施方式,冷熔盐泵支架与热熔盐泵支架的土建结构互不相连;熔盐管道跨越冷熔盐泵支架与热熔盐泵支架布置。

23、作为另一种实施方式,冷熔盐泵支架与热熔盐泵支架的土建结构相互连接;熔盐管道跨越冷熔盐泵支架与热熔盐泵支架布置。

24、作为一种实施方式,所述熔盐泵支架采用多排钢筋混凝土支柱和/或钢支柱构成,其中,所述冷熔盐泵支架在靠近热熔盐罐的一侧采用固定跨;所述热熔盐泵支架在靠近冷熔盐罐的一侧采用固定跨。

25、其中,固定跨的含义为:在连续布置的多排钢筋混凝土支柱和/或钢支柱中,每四个相邻的柱子构成一个承力单元,有若干承力单元直接支撑熔盐泵的荷载,而与这些直接支撑熔盐泵的承力单元连接的至少两排钢筋混凝土支柱和/或钢支柱上均不支撑熔盐泵的荷载,则该连续布置的至少两排钢筋混凝土支柱和/或钢支柱称为固定跨。

26、上述技术方案的优点在于,通过固定跨设计,一方面为冷熔盐罐和热熔盐罐之间的熔盐管道提供了土建支撑,另一方面,还增加了熔盐泵支架的刚度,减少熔盐泵的振动,从而提高了熔盐泵运行的安全性和可靠性。

27、作为一种实施方式,所述冷熔盐罐与吸热塔之间的连接管道,依次经过熔盐泵支架和集热支架。

28、作为另一种实施方式,所述吸热塔与热熔盐罐之间的连接管道,依次经过集热支架和熔盐泵支架。

29、作为一种实施方式,所述热熔盐罐与蒸汽发生系统建构筑物之间的连接管道,依次经过熔盐泵支架和换热支架。

30、作为一种实施方式,所述蒸汽发生系统建构筑物与冷熔盐罐之间的连接管道,依次经过换热支架和熔盐泵支架。

31、作为一种实施方式,所述集热支架上面的熔盐管道仅在水平方向形成膨胀弯布置。

32、作为一种实施方式,所述集热支架上面的熔盐管道的放坡方向为从吸热塔向熔盐罐放坡。即:越靠近吸热塔的熔盐管道,其标高比越靠近熔盐罐的熔盐管道的标高更高,从而使得集热支架上面的熔盐管道的最低点仅存在于靠近熔盐泵支架侧的熔盐管道。

33、作为一种实施方式,所述集热支架的顶层高度不低于熔盐泵支架的底层高度。

34、上述技术方案的优点在于,这样使得集热支架上面的熔盐管道的标高比与之连接的熔盐泵支架上面的熔盐管道的标高更高,从而使得连接吸热塔与冷熔盐罐的管道均可以靠重力疏盐或排盐至冷熔盐罐,也可使得连接吸热塔与热熔盐罐的管道均可以靠重力疏盐或排盐至冷熔盐罐或热熔盐罐。

35、作为一种实施方式,所述换热支架的顶层高度低于熔盐泵支架的底层高度。

36、上述技术方案的优点在于,这样使得熔盐罐与蒸汽发生系统建构筑物之间的熔盐管道可以形成垂直方向的膨胀弯,用来吸收管道的热位移。

37、作为一种实施方式,所述换热支架上的熔盐管道通过重力作用进行疏盐或排盐至位于蒸汽发生系统建构筑物内的疏盐罐;所述疏盐罐的标高比蒸汽发生系统建构筑物内所有熔盐管道的标高低。

38、作为一种实施方式,所述换热支架上的熔盐管道通过重力作用进行疏盐或排盐至位于蒸汽发生系统建构筑物外部的疏盐罐,且疏盐罐紧贴蒸汽发生系统建构筑物布置;所述疏盐罐的标高比蒸汽发生系统建构筑物内所有熔盐管道的标高低。

39、作为一种实施方式,所述π型支架上面仅布置熔盐管道,而汽水管道均布置在蒸汽发生系统建构筑物与蒸汽做功系统建构筑物之间;

40、作为一种实施方式,蒸汽发生系统建构筑物与蒸汽做功系统建构筑物紧贴布置。

41、作为一种实施方式,所述塔式光热动力区π型平面布置结构还包括蒸汽做功系统建构筑物,所述蒸汽做功系统建构筑物与蒸汽发生系统建构筑物紧贴布置,蒸汽发生系统建构筑物中产生的蒸汽用于进入蒸汽做功系统建构筑物并驱动汽轮发电机组发电。

42、作为另一种实施方式,所述塔式光热动力区π型平面布置结构还包括蒸汽利用系统建构筑物,所述蒸汽利用系统建构筑物与蒸汽发生系统建构筑物紧贴布置,蒸汽发生系统建构筑物中产生的蒸汽用于进入蒸汽利用系统建构筑物并利用蒸汽供热。

43、传统的蒸汽发生系统位于热熔盐罐与冷熔盐罐之间,疏盐罐也位于热熔盐罐与冷熔盐罐之间,无论集热系统还是换热系统的熔盐管道均疏盐至疏盐罐。本发明的冷熔盐罐、吸热塔、热熔盐罐和蒸汽发生系统建构筑物分别布设在动力区所对应的四边形的四个角上,蒸汽发生系统建构筑物不是位于热熔盐罐与冷熔盐罐之间,为解决基于π型平面布置结构的疏盐问题,本发明提供了基于上述塔式光热动力区π型平面布置结构的疏排盐方法。

44、本发明还提供了一种基于塔式光热动力区π型平面布置结构的疏排盐方法,其包括:

45、集热系统的熔盐管道中的熔盐,通过熔盐管道靠重力自流疏盐,或排盐至冷熔盐罐/热熔盐罐;换热系统的熔盐管道的熔盐,先疏盐或排盐至疏盐罐,再经疏盐泵打入冷熔盐罐或热熔盐罐。

46、与现有技术相比,本发明的有益效果是:

47、(1)本发明优化布置了动力区主要建构筑物,通过设置π型支架,缩短了主要管道的长度,降低了管道阻力;

48、(2)本发明的π型支架的三个组成部分,即熔盐泵支架、集热支架、换热支架的功能特征清晰、明显,管道布置简洁流畅,管道支架长度较短,降低了土建结构方面的投资;

49、(3)本发明的动力区主要建构筑物之间的间距合理,特别是熔盐罐与蒸汽发生系统建构筑物之间的距离较大,从而使得熔盐罐四周不存在较大的荷载,进而可使熔盐罐不易发生不均匀沉降,从而能够满足最新版设计规范dl/t5604-2021《太阳能热发电厂总图运输设计规范》关于“熔融盐储罐与丙、丁、戊类二级、三级建筑物的最小间距不宜小于20m”的要求。

50、(4)本发明的π型支架上面仅布置熔盐管道,而汽水管道均布置在蒸汽发生系统建构筑物与蒸汽做功系统建构筑物之间,而蒸汽发生系统建构筑物与蒸汽做功系统建构筑物紧贴布置,从而缩短了汽水管道长度,缩短了汽轮发电机组的启动时间,大幅提升了运行经济性。

51、(5)本发明通过π型支架的高度分层布置,巧妙借助高度差,实现了就近疏盐或排盐,例如吸热塔、集热支架上的熔盐管道疏盐或排盐至冷熔盐罐或热熔盐罐,换热支架上的熔盐管道疏盐或排盐至疏盐罐;

52、(6)本发明的建构筑物的外观整齐,功能分区简洁,土地利用率高,便于运维和检修,便于人员进出、设备更换以及消防安全,降低了土地征用面积和征租地成本。

53、(7)本发明的熔盐泵支架采用多排支柱,其中在两个熔盐罐之间采用固定跨,从而增加熔盐泵支架的刚度,减少了熔盐泵的振动,从而提高了熔盐泵运行的安全性和可靠性。

54、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209104.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。