基于炉膛压力的低氮燃烧状态分析及优化控制方法

- 国知局

- 2024-08-01 02:35:50

本发明公开一种利用炉膛压力识别燃烧器主燃区火焰燃烧状态并优化低氮分级燃烧控制的方法,尤其是涉及一种基于炉膛压力的低氮燃烧状态分析及优化控制方法。

背景技术:

1、为降低nox排放,大量火电机组采用低氮分级燃烧方式,且在低氮分级燃烧技术中以空气分级燃烧方式为主,在实际运行过程中,为保证锅炉安全经济运行,空气分级燃烧时通常根据炉膛烟气出口nox浓度和氧气浓度调整主燃区过量空气系数以及风煤比。当机组参与调峰运行、负荷调整和燃烧劣质煤时,负荷的频繁变化和煤质的波动,主燃区的过量空气系数不能及时调整,导致炉膛内nox生成量频繁波动,严重降低了低氮分级燃烧效果。比如某电厂,60%负荷运行时脱硝烟气入口nox浓度为200mg/nm3左右,而35%低负荷调峰运行时nox浓度达到700mg/nm3,50%—70%变负荷运行时因煤质和工况频繁变动,烟气中nox浓度在200-800mg/nm3范围内大幅度波动,且该电厂用煤来源复杂,燃煤热值从14mj/kg到22mj/kg不定期变化,导致锅炉运行过程中产生的nox浓度频繁波动,使后续的scr运行困难,产生氨逃逸甚至nox排放不达标的现象。

2、影响空气分级低氮燃烧效果的主要因素包括燃烧器附近主燃区氧气浓度和高温区温度,氧浓度越高、高温区域越大、温度越高,则nox浓度越大,反之则nox浓度越小。但火焰温度过低或空气中氧含量不足,则易造成燃烧不稳定甚至熄火的现象,如某电厂常规负荷运行期间,因燃烧煤质由贫煤改成褐煤时,仍延用原有风煤比控制低氮燃烧,但褐煤挥发分比重大,燃烧速度较贫煤快,导致主燃区逐渐进入严重缺氧状态,引发熄火停磨事故。目前,炉膛燃烧器附近主燃区氧气浓度很难直接测量,只能依据给煤量和送风量估算氧气浓度调整过量空气系数,并根据烟气中nox浓度适量调整;现场运行环境中,燃烧器火焰高温区随炉膛工况变动而变动,难于捕捉,现有炉膛火焰温度检测方法包括红外测温法、声波测温法、数字图像法和激光测温法等受自身检测方式和现场安装位置限制,很难实时准确反应燃烧器主燃区整体燃烧温度,从而无法应用于燃烧器主燃区温度优化控制。

3、因此,需要一种能实时监测燃烧器主燃区氧气浓度和高温区温度的方法,使锅炉能根据燃烧器高温区燃烧状况灵活调整主燃区过量空气系数和燃烧温度,充分发挥低氮分级燃烧作用,达到降低炉膛中nox生成浓度,减轻scr运行压力和保证锅炉安全经济运行的目的。

技术实现思路

1、为实现锅炉燃烧器主燃区氧气浓度和高温区温度的实时监测,使锅炉能根据燃烧器高温区燃烧状况灵活调整主燃区过量空气系数和燃烧温度,充分发挥低氮分级燃烧作用。本发明提供了一种基于炉膛压力的低氮燃烧状态分析及优化控制方法,其主要应用于火力发电厂低氮分级燃烧优化控制,其技术方案如下:

2、基于炉膛压力的燃烧器主燃区氧气浓度和高温区温度测量装置,包括:压力采样点、高精度绝对压力表、高精度差压变送器、数据处理模块、计算站、dcs接口,吹灰管路及阀门;其特征为:所述压力采样点位于燃烧器高温区并通过压力取样管分别与高精度绝对压力表、高精度差压变送器的管路连接;吹灰管路及阀门与压力采样点管路连接;高精度绝对压力、高精度差压变送器与数据处理模块电气连接;数据处理模块与计算站电气连接;数据处理模块将高精度绝对压力表和高精度差压变送器信号转换为数字信号后送入计算站,计算站根据数据处理模块送入的信号识别燃烧器主燃区氧气浓度和计算高温区温度,并通过dcs接口获取机组运行参数,实现基于炉膛压力的低氮分级燃烧优化控制,并将控制信号通过dcs接口发送给电厂dcs系统。

3、优选为:高精度绝对压力表和高精度差压变送器输出的压力与数据处理模块连接信号是4-20ma电流信号或rs485数字信号或probus协议信号等,数据处理模块与计算站是usb、以太网、rs485数字信号等连接方式。

4、优选为:高精度绝对压力表测量精度必须达到0.1pa,采样频率≥0.5hz,优选地为艾雷柯公司生产的用于大气压力测量的0.1pa精密数字绝对压力表,采样频率1hz。高精度差压变送器测量精度必须达到0.1pa,测量范围优选地为0.0—100.0pa,采样频率≥50hz,优选地本实施例中为3351型高精度差压变送器,测量范围优选地为0.0—100.0pa,采样频率为200hz。

5、本发明还公开一种基于炉膛压力的燃烧器主燃区低氮燃烧状态分析方法,所述燃烧器主燃区低氮燃烧状态包括主燃区压差的氧气浓度识别和主燃区压力的温度测量,其中:

6、燃烧器主燃区低氮燃烧状态主燃区压差的氧气浓度识别方法:

7、根据燃烧器主燃区氧气浓度将主燃区分成缺氧燃烧状态、经济燃烧状态和富氧燃烧状态,不同氧浓度下压差δp波动特性通过小波变换提取各个频段小波系数,选取各个频段小波系数的标准差σc作为一个主燃区燃烧状态识别参数,再对各频段小波系数求取功率谱,提取各频段主要频率和主要频率平均幅值参数作为另外两个识别参数,用多层bp神经网络算法训练和识别燃烧器主燃区低氮燃烧状态主燃区压差的氧气浓度识别;

8、燃烧器主燃区低氮燃烧状态的主燃区压力的温度识别方法:

9、燃烧器主燃区压力的温度通过燃烧器主燃区上侧采样点的压力和下侧采样点的压力测量,炉膛内烟气压强与温度关系遵循理想气体状态方程,燃烧器主燃区上下侧采样点间的气压差等于炉膛内烟气密度、上下侧采样点间高度和重力加速度相乘,燃烧器主燃区上下侧采样点间的气压差等于燃烧器主燃区下侧采样点气压减去燃烧器主燃区上侧采样点气压,通过以上关系建立燃烧器主燃区压力-温度计算公式。

10、计算站通过燃烧器主燃区上下侧采样点压力,燃烧器主燃区上下侧采样点间高度,燃烧器主燃区压力-温度计算燃烧器主燃区温度。

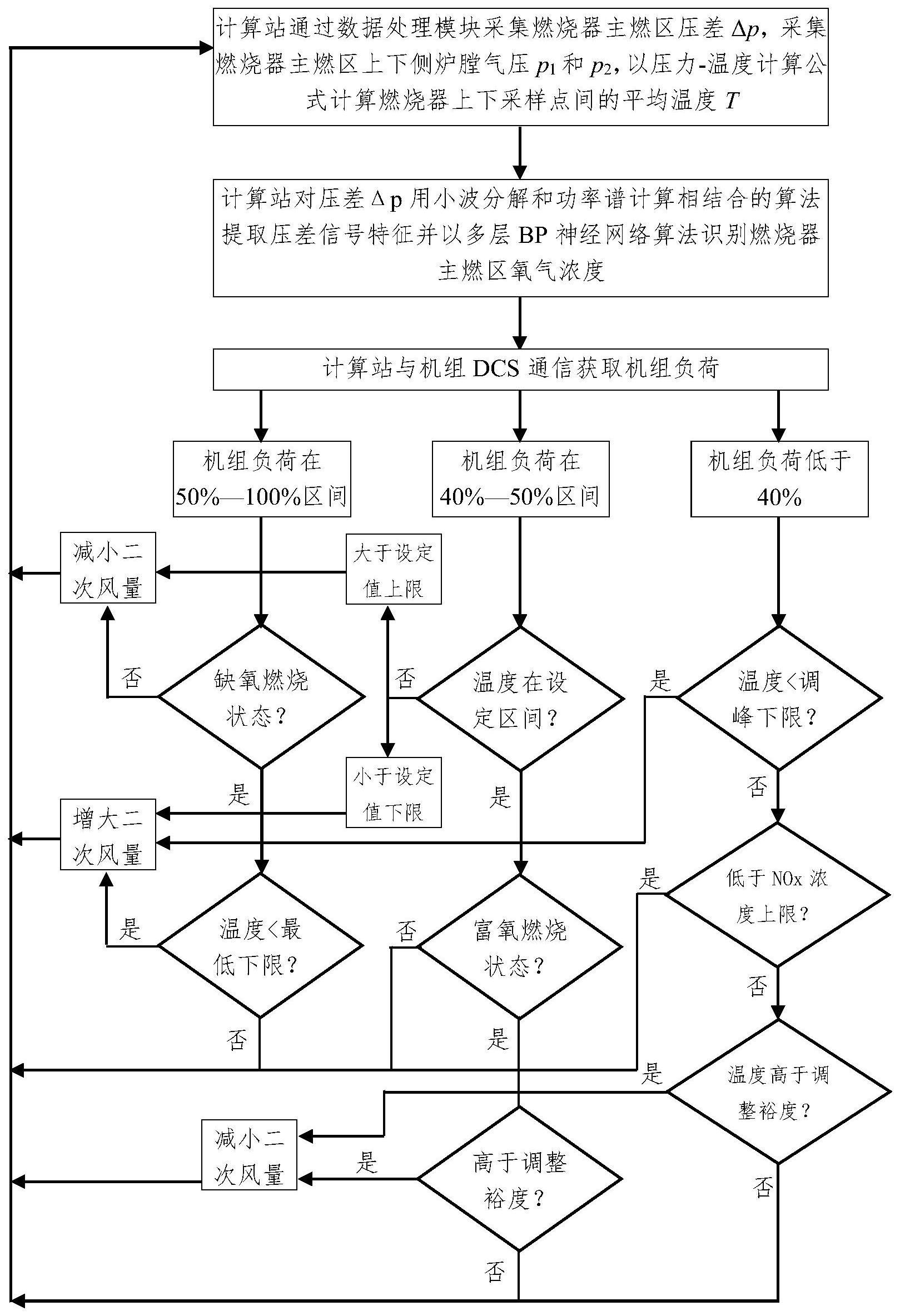

11、本发明公开一种基于炉膛压力的低氮分级燃烧优化控制方法,其特征为,包括如下步骤:

12、步骤1:计算站通过数据处理模块采集燃烧器主燃区压差δp,采集燃烧器主燃区上下侧炉膛气压p1和p2,以压力-温度计算公式计算燃烧器上下采样点间的平均温度t;

13、步骤2:计算站对压差δp用小波分解和功率谱计算相结合的算法提取压差信号特征并以多层bp神经网络算法识别燃烧器主燃区氧气浓度;

14、步骤3:计算站与机组dcs通信获取机组负荷,判断机组运行状态,如果机组负荷在50%—100%区间运行时,根据燃烧器主燃区氧气浓度判断是否需要调整燃烧器主燃区二次风量,如果处于缺氧燃烧状态,则执行步骤4,如果处于经济运行状态或富氧燃烧状态则向dcs系统发送减小二次风调整指令,并跳转到步骤1,直到烧器主燃区处于缺氧燃烧状态,然后执行步骤4;

15、步骤4:根据燃烧器上下采样点间的平均温度t判断燃烧器主燃区是否低于炉膛温度最低下限,如果高于下限则跳转到步骤1,否则向dcs系统发送加大二次风调整指令,并跳转到步骤1,直到烧器上下采样点间的平均温度t不低于炉膛温度最低下限,然后跳转到步骤1;

16、步骤5:如果机组负荷在40%—50%区间运行时,根据燃烧器上下采样点间的平均温度t判断燃烧器主燃区温度是否在设定区间内,如果温度在此区间,则执行步骤6,如果温度低于设定值下限,则向dcs系统发送加大二次风调整指令,并跳转到步骤1,如果温度高于设定值上限,则向dcs系统发送减小二次风调整指令,并跳转到步骤1,直到燃烧器主燃区平均温度t在设定区间内,执行步骤6;

17、步骤6:根据燃烧器主燃区氧气浓度判断燃烧器主燃区是否处于富氧燃烧状态,如果不是,则跳转到步骤1,如果是,则首先判断燃烧器上下采样点间的平均温度t是否高于调整裕度,如果是,则向dcs系统发送减小二次风调整指令,并跳转到步骤1,直到燃烧器上下采样点间的平均温度t调整到设定值区间,如果是在设定值区间,则无需调整,并跳转到步骤1;

18、步骤7如果机组负荷低于40%时,根据燃烧器上下采样点间的平均温度t判断燃烧器主燃区是否低于调峰温度下限,如果温度高于下限值,则执行步骤8,如果低于下限值,则向dcs系统发送增大二次风调整指令,并跳转到步骤1,直到燃烧器上下采样点间的平均温度t调整到不低于下限值,然后执行步骤8;

19、步骤8:根据燃烧器主燃区氧气浓度判断燃烧器主燃区富氧燃烧状态对应nox浓度是否低于调峰上限值,如果是,则无需调整,跳转到步骤1,如果高于上限值,则判断燃烧器上下采样点间的平均温度t是否高于调整裕度,如果不是,则跳转到步骤1,如果是,则向dcs系统发送减小二次风调整指令,并跳转到步骤1,直到燃烧器上下采样点间的平均温度t调整到高于上限值。

20、本发明公开了一种基于炉膛压力的低氮分级燃烧优化控制方法应用于火力发电厂中。

21、有益效果

22、本发明的方法及系统无需对锅炉进行额外的改造,结构简单,易于实施,成本低,且便于操作。通过本发明的基于炉膛压力的低氮分级燃烧优化控制方法及系统能够实时监测燃烧器主燃区氧气浓度和高温区温度,使锅炉能根据燃烧器高温区燃烧状况灵活调整主燃区过量空气系数和燃烧温度,充分发挥低氮分级燃烧作用,达到降低炉膛中nox生成浓度,减轻scr运行压力和提高脱硝效率的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

加热系统和方法与流程

下一篇

返回列表