一种蒸汽发生装置燃烧室冷却结构及设计方法与流程

- 国知局

- 2024-08-01 02:42:23

本发明涉及一种蒸汽发生装置结构及其设计方法,具体涉及一种蒸汽发生装置燃烧室冷却结构及设计方法。

背景技术:

1、在发动机高空模拟试车时,将发动机安装于真空舱内,可采用真空机组、空气引射、蒸汽引射等方式实现真空舱内的抽真空。其中蒸汽引射具有引射能力强的特点,可用于大推力发动机的高空模拟试车。

2、蒸汽引射所用动力蒸汽由蒸汽发生装置产生,在蒸汽发生装置设计过程中,蒸汽发生装置内壁冷却没有一个可供参考的标准流程,冷却水量取值与所需水量往往偏差较大,需经过大量的热点火调试验证,调试过程会出现某些位置冷却不到导致的燃烧室烧蚀及爆炸故障,或由于水量过大导致蒸汽温度达不到设计值的现象。若调试后更改孔径重新加工蒸汽发生装置再次组织调试,容易导致大量人力、物力的浪费。

技术实现思路

1、本发明的目的是解决现有蒸汽发生装置内壁冷却不可靠导致的燃烧室壁烧蚀、工作不稳定的技术问题,而提供一种蒸汽发生装置燃烧室冷却结构及设计方法。

2、为解决上述技术问题,本发明所采用的技术方案为:

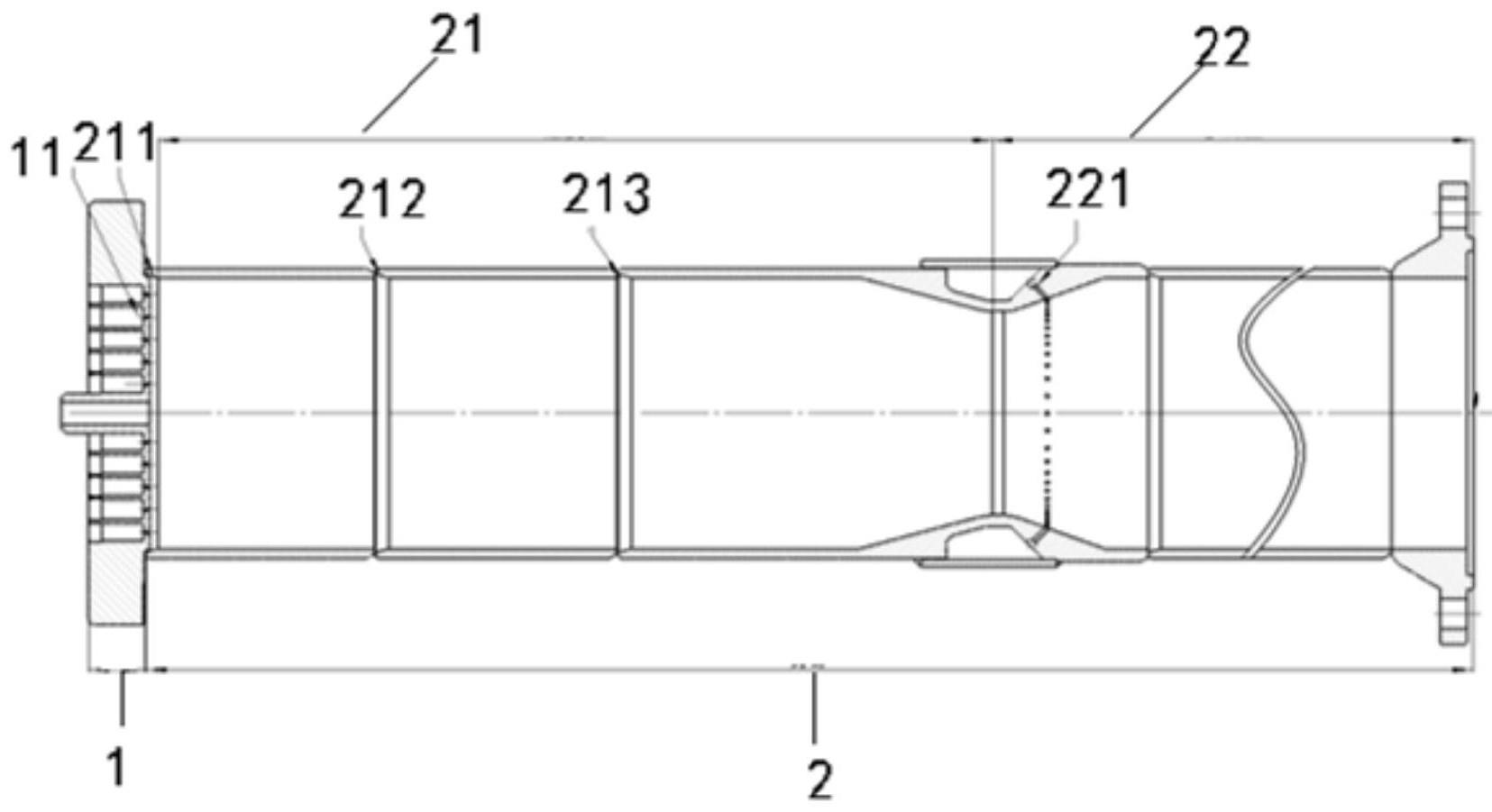

3、一种蒸汽发生装置燃烧室冷却结构,其特殊之处在于:包括头部的喷注盘、与喷注盘连接的身部;

4、喷注盘用于与外部的燃料和氧化剂连接;喷注盘沿径向从外到内依次设置有多圈喷注孔;

5、身部用于与外部冷却水连接;身部包括从前至后依次连接的燃烧室和掺混室;燃烧室用于将燃料和氧化剂充分燃烧;掺混室用于将燃料、氧化剂和冷却水充分掺混后形成蒸气;

6、燃烧室沿轴向设置有多个冷却环带;

7、掺混室沿轴向设置有多个掺混喷注环带。

8、进一步地,所述靠近喷注盘最外圈的喷注孔为燃料喷注孔,次外圈的喷注孔为氧化剂喷注孔,喷注盘上其余圈喷注孔为燃料喷注孔,或氧化剂喷注孔,或燃料喷注孔和氧化剂喷注孔交叉设置。

9、进一步地,所述冷却环带为3个,3个冷却环带为沿轴向依次设置的第一冷却环带、第二冷却环带与第三冷却环带。

10、进一步地,所述掺混喷注环带为1个,掺混喷注环带与身部轴线的夹角为45°。

11、进一步地,所述喷注孔为5圈;

12、掺混喷注环带为斜孔喷注或喷水棒喷注。

13、同时,本发明还提供了一种基于上述一种蒸汽发生装置燃烧室冷却结构的设计方法,其特殊之处在于,包括以下步骤:头部的喷注盘冷却和身部冷却;

14、喷注盘冷却包括以下步骤:

15、a1)喷注盘的燃烧介质排布;燃烧介质包括燃料和氧化剂;

16、喷注盘的最外圈采用燃料,次外圈采用氧化剂;

17、a2)喷注盘各分区的流量分配;

18、定义边区为喷注盘外壁向内延伸至喷注盘半径5~10%的区间;

19、设边区混合比与化学当量比偏差大于等于30%,最外圈流量密度大于等于60kg/(s·m2),最外圈喷嘴排列密度大于等于0.25个/cm2,计算边区混合比与化学当量比偏差、最外圈流量密度及最外圈喷嘴排列密度,完成喷注盘各分区的流量分配;

20、身部冷却包括以下步骤:

21、b1)对身部的冷却环带的冷却长度进行赋值,并计算冷却环带的冷却水量;

22、b2)根据冷却水量校核冷却环带的有效冷却长度;

23、b3)判断步骤b1)中,冷却环带的冷却长度与步骤b2)中所得的有效冷却长度的差别是否小于等于2%;若是,则停止计算,否则返回步骤b1),直至得到冷却水量及冷却环带的有效冷却长度。

24、进一步地,步骤a2)中,所述计算边区混合比与化学当量比偏差、最外圈流量密度及最外圈喷嘴排列密度具体为:

25、a2.1、通过下式计算各分区的混合比k:

26、k=qo/qf

27、式中:qo为氧化剂流量,单位为kg/s;qf为燃料流量,单位为kg/s;

28、根据上式可得边区混合比与化学当量比偏差;

29、a2.2、通过下式计算各分区的流量密度rs:

30、rs=(qo*+qf*)/a*

31、式中:qo*为该分区内氧化剂质量流量,单位为kg/s;qf*为该分区内燃料质量流量;a*为该分区的面积,单位为m2;

32、由上式可得最外圈的流量密度;

33、a2.3、通过下式计算各分区的喷嘴排列密度rz:

34、rz=q*z/a*

35、式中:q*z为该分区的喷嘴数,单位为个;

36、由上式可得最外圈的喷嘴排列密度,完成喷注盘各分区的流量分配。

37、进一步地,步骤b1)具体为:

38、对身部冷却环带的冷却长度l1赋值,并按照下式计算冷却环带的冷却水量:

39、

40、式中:qcj为冷却环带的冷却水量,单位为kg/s;qrq为边区燃料的流量,单位为kg/s;r为燃烧室内壁直径,单位为m;rbq为边区的内径,单位为m;kbq为边区的混合比;kh为混合比的修正系数;kd为燃烧介质的化学当量比;c为综合折算系数。

41、进一步地,步骤b2)具体为:

42、通过下式校核冷却环带的有效冷却长度:

43、t=(th+ts)/2

44、qs=cp(ts-th)+q

45、

46、式中:t为冷却水的平均温度;th为冷却水的初始温度,ts为冷却水的沸点,单位均为℃;qs为冷却水的蒸发焓,j/kg;cp为冷却水平均温度下的定压比热容,单位为j/kg·℃;q为冷却水的汽化潜热,单位为j/kg;η为冷却环带的飞溅系数;d为燃烧室的直径;h为对流换热系数,单位为w/m2·℃;为燃烧室近壁层温度,单位为℃。

47、进一步地,步骤a2.1中,边区混合比kbq为1.2;

48、步骤a2.2中,最外圈的流量密度为72kg/(s·m2);

49、步骤a2.3中,最外圈的喷嘴排列密度为0.33个/cm2;

50、步骤b1)中,混合比修正系数kh取值为0.6~0.9;综合折算系数c为100。

51、与现有技术相比,本发明技术方案的有益效果是:

52、(1)本发明蒸汽发生装置燃烧室冷却结构,燃烧室内壁冷却通过发生装置喷注盘、身部的燃烧室和掺混室两个主要装备的联合设计,保证燃烧室的壁面冷却可靠,避免出现燃烧室内壁面的异常烧蚀。

53、(2)本发明蒸汽发生装置燃烧室冷却结构,燃烧介质可以采用液体,即以液氧、酒精、水作为燃烧介质的水蒸汽发生装置,也可用于采用其他液体燃烧介质,解决了目前水蒸汽发生器由于冷却不可靠导致的燃烧室壁烧蚀、工作不稳定的问题。

54、(3)本发明蒸汽发生装置燃烧室冷却结构,燃烧室冷却按照控制对象,主要分为喷注盘的冷却设计和燃烧室身部膜(即冷却环带)冷却设计。通过规范化、流程化的设计,提高了蒸汽发生装置的工作可靠性,从而缩短研制周期、降低研制成本。

55、(4)本发明蒸汽发生装置燃烧室冷却结构的设计方法,通过给出的冷却水量的计算模型,得到冷却环带的冷却水量、冷却长度与有效冷却长度的关系,在保证冷却可靠的前提下,尽量少的向燃烧室内喷水,以保证液氧、酒精在燃烧室内的充分燃烧,从而保证产生的蒸汽品质满足设计及使用要求。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209781.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表