含砷低品位微细粒浸染型金矿高效选矿方法与流程

- 国知局

- 2024-07-29 10:41:43

本发明涉及金矿选矿,尤其涉及一种含砷低品位微细粒浸染型金矿高效选矿方法。

背景技术:

1、微细粒浸染型金矿是金矿中常见的一种类型,属于难选矿石。在我国的滇黔桂、川陕甘两个金三角内发现的许多微细粒浸染型金矿,如贵州水银洞金矿、烂泥沟金矿、丫他金矿,四川东北寨金矿等,此类含砷微细粒浸染型金矿,主要载金矿物为黄铁矿和毒砂,主要脉石矿物为方解石、白云石等碳酸盐矿物和绢云母等黏土矿物,由于碳酸盐和黏土等脉石矿物在细磨时容易过磨产生泥化现场,会恶化浮选,过磨泥化,选矿指标差,是一种难以选冶的金矿石。

2、为解决上述问题,我国科技工作者进行了大量的研究,开发了一系列微细粒浸染型金矿的选冶工艺,实现了微细粒金矿的回收。如黄闰芝[广西大学2015年硕士论文]针对贵州泥堡高碳含砷难选金矿石中含碳量、含粘土量较高,在浮选过程中易与硫化物一起被浮上来,对金的回收不利的特点,采用一段细磨,磨矿细度控制-0.074mm占95%,使用水玻璃作为分散剂、硫酸铜做活化剂,一粗四精三扫的闭路流程,可获得金精矿品位13.71g/t,金回收率78.24%的较好选矿指标;姚金等[金属矿山,2016(2):77-81]针对贵州某含硫微细粒浸染型金矿脉石矿物多为易泥化的碳酸盐及黏土类矿物,细磨会产生大量矿泥,降低浮选指标的特点,采用两段阶段磨矿-阶段浮选工艺进行选矿试验,结果表明:在一段磨矿细度为-0.074mm占80%时,以(nh4)2so4+cuso4为活化剂,丁基黄药+丁铵黑药为捕收剂,2号油为起泡剂,经1粗1精一段浮选,一段浮选尾矿磨细至-0.074mm占95%,经1粗3精3扫二段浮选,获得的混合精矿金品位为50.79g/t,回收率为88.31%,实现该微细粒浸染型金矿的有效回收;邢晴晴等[黄金,2016(11):46-50]针对青海某低品位微细浸染型易泥化难处理金矿中易泥化矿物含量高(达37.07%)的特点,采用一段细磨,磨矿细度为-0.074mm占85%,矿泥分散+强化浮选工艺流程,获得了较好的试验指标:闭路浮选金精矿金品位37.56g/t,金回收率85.57%,取得较好的选别效果;罗星[金属矿山,2019(11):94-97]针对广西某微细浸染型原生金矿石具有高砷高有机碳,以微细粒包裹金为主的特点,采用一段细磨,磨矿细度为-0.074mm占85%,采用硫酸铜为主要载金矿物黄铁矿的活化剂,丁基黄药+丁胺黑药组合为金矿物和载金矿物的捕收剂,经1粗2精3扫的闭路浮选流程处理,可获得金品位为31.50g/t,金回收率86.57%的金精矿,取得较好的选别效果;以上论文研究表明微细粒浸染型金矿要得到较好的选别效果往往采用“细磨+矿泥分散+强化活化浮选”组合工艺,因为选矿采用细磨工艺,70%的能耗在磨矿,同时细磨往往带来过磨泥化现象,就需要加分散剂改善矿泥对选矿指标的影响,且不利于尾矿沉降,为强化对载金矿物为黄铁矿和毒砂的可浮性,还需加入硫酸铜(药剂价格高)等作为活化剂,所以存在效率低、能耗大与药剂成本高等不足,特别是对业内认为低于20g金/t矿的低品位含砷微细粒浸染型金矿的选矿产生高成本低效益而放弃,造成此类低品位金矿闲置。

3、本课题组同类专利技术检索情况如下:(1)未检到含砷微细粒浸染型金矿选矿方法的同类专利,仅查到一种毒砂载金微细粒浸染型金矿石综合回收方法[cn201911135704.9]和一种含砷浸染型金矿的浮选药剂、制备方法和使用方法[cn114682388a]两篇相关专利,前者采用重选+闪浮+氰化联合流程,实现对毒砂载金微细粒浸染型金矿石的高效回收,能实现对毒砂载金微细粒浸染型金矿石的高效回收,但由于其使用了氰化工艺,而氰化钠是巨毒试剂,氰化工艺在我国很多环境敏感型地区已被列入禁用工艺,而本课题组针对金矿中载金矿物为黄铁矿和毒砂两种,且选矿工艺不同;后者是关于含砷浸染型金矿浮选药剂的制备方法和使用方法,并不是选矿方法;(2)未查到载金黄铁矿、毒砂电位调控浮选的同类专利,仅查到硫化铅锌矿、铜钼矿和硫化铜矿电位调控浮选的相关专利;(3)仅查到一篇涉及金矿选矿中矿再磨再选的相关专利,即一种金矿选金的方法[cn201911166006.5],但其所涉及的金矿矿石性质与本课题不同,对象为石英脉型金矿石,即存在自然金、金的嵌布粒度粗细不均,脉石矿物主要为石英),且仅采用中矿再磨再选工艺及未描述使用何种再磨设备,本课题为微细粒浸染型矿石,即金以微细粒包裹于黄铁矿和毒砂中;(4)未查到艾砂磨用于金矿再磨再选工艺的同类专利。

4、为此,研发一种低成本、环保、高效的含砷低品位微细粒浸染型金矿高效选矿方法具有十分重要意义。

技术实现思路

1、本发明的任务是为了克服现有技术的不足,提供一种含砷低品位微细粒浸染型金矿高效选矿方法,它既能提高效率,又能降低能耗与药剂成本。

2、本发明的任务是通过以下技术方案来完成的:

3、含砷低品位微细粒浸染型金矿高效选矿方法,针对此类金矿中载金矿物为黄铁矿和毒砂的问题,使用石灰调浆控制矿浆电位,不添任何活化剂,运用一段粗磨+中矿再磨再选工艺,实现低品位微细粒金矿的高效回收,具体包括以下工艺步骤与条件:

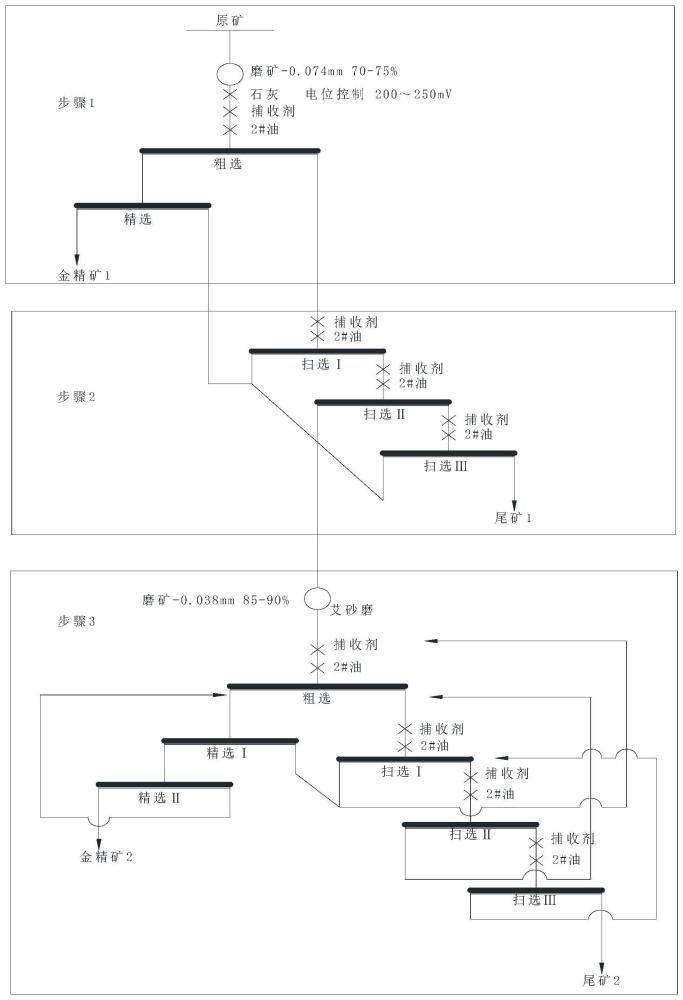

4、(1)磨矿,将原矿进行磨矿,控制磨矿细度-0.074mm占70~75%,采用石灰调浆,使矿浆电位控制在200~250mv,对应ph值7.5~8.5,不添加任何活化剂,以异丁基黄药+丁铵黑药组合或异丁基黄药+mc组合作为捕收剂、2#油作为起泡剂进行粗选,粗选泡沫进行精选,获得精选中矿和金精矿1;

5、(2)强化扫选,向粗选后的粗选尾矿添加异丁基黄药+戊基黄药+丁铵黑药组合或异丁基黄药+mc组合作为捕收剂、2#油作为起泡剂进行3次强化扫选,获得扫选精矿;

6、(3)再磨再选,将精选中矿和扫选精矿合并进行再磨再选,再磨设备为艾砂磨,无需配置分级设备的窄粒级超细磨设备,磨矿细度控制-0.038mm占85~90%,再磨再选后可获得金精矿2及其尾矿2,金精矿1和金精矿2合并作为最终精矿。

7、本发明与现有技术相比,具有以下优点或效果:

8、(1)节约药剂成本,可比传统工艺降低药剂成本20~30%。

9、(2)需细磨的矿量少,吨矿能耗低,降耗15~20%。

10、(3)实现窄粒级磨矿,减少过磨泥化现象,有利于提高选金指标,比原工艺金回收率提高3~4%;无需添加任何矿泥分散剂,同时有利于尾矿沉降,便于筑坝。

11、(4)使用无毒药剂,实现清洁生产。

12、总之,本发明以石灰作为矿浆调整剂精确调节矿浆电位,实现无活化剂浮选载金硫化物,大幅降低药剂成本;运用一段粗磨+中矿再磨再选工艺,有效降低能耗;使用艾砂磨实现窄粒级磨矿,减少过磨泥化现象,有利于提高选金指标;不添加任何矿泥分散剂,有利于尾矿在尾矿库中沉降。

13、申请文件涉及%为质量百分比,mc为国内药剂厂产销的数种黄药复合捕收剂代号。

技术特征:1.含砷低品位微细粒浸染型金矿高效选矿方法,针对此类金矿中载金矿物为黄铁矿和毒砂的问题,其特征在于使用石灰调浆控制矿浆电位,不添任何活化剂,运用一段粗磨+中矿再磨再选工艺,实现低品位微细粒金矿的高效回收,具体包括以下工艺步骤与条件:

2.根据权利要求1所述的方法,其特征是所述步骤(1)磨矿,其调浆、粗选、精选能使黄铁矿和毒砂等载金硫化物解离度达到75~80%。

3.根据权利要求1的方法,其特征是所述步骤(1)磨矿,使用石灰调节矿浆电位,能改善黄铁矿、毒砂的可浮性。

4.根据权利要求1所述的方法,其特征是所述步骤(2)强化扫选,扫选前加入捕收剂为异丁基黄药+戊基黄药+丁铵黑药组合或异丁基黄药+mc组合,起泡剂为2#油,上述药剂组合捕收能力强,能强化黄铁矿、毒砂等硫化物连生体的回收。

5.根据权利要求1所述的方法,其特征是所述步骤(3)再磨再选,再磨设备选用艾砂磨,不添加任何矿泥分散剂,能实现窄粒级磨矿,减少过磨泥化现象,降低过磨泥化对浮选指标的影响,有效改善选矿指标,有利于细粒尾矿颗粒的沉降。

6.根据权利要求1所述的方法,其特征是所述步骤(3)再磨再选,其粗选捕收剂为异丁基黄药+丁铵黑药组合或异丁基黄药+mc组合,起泡剂为2#油;其扫选捕收剂为异丁基黄药+戊基黄药+丁铵黑药组合或异丁基黄药+mc组合,起泡剂为2#油。

7.根据权利要求1或2或3所述的方法,其特征是所述步骤(1)磨矿后浮选流程为“一粗+一精+三扫”开路流程,精选中矿与扫选精矿合并进入艾砂磨再磨。

8.根据权利要求1或5或6所述的方法,其特征是所述步骤(3)再磨再选,再磨后浮选流程为“一粗+二精+三扫”闭路流程,精选中矿与扫选精矿顺序返回。

技术总结含砷低品位微细粒浸染型金矿高效选矿方法,用石灰调浆控制矿浆电位,不添任何活化剂,运用一段粗磨+中矿再磨再选工艺,实现低品位微细粒金矿的高效回收,包括:将原矿进行磨矿,控制磨矿细度,用石灰调浆,使矿浆电位控制在一定范围内,无需任何活化剂,以异丁基黄药+丁铵黑药组合或异丁基黄药+MC组合作为捕收剂、2#油作为起泡剂进行粗选,粗选泡沫进行精选,获得金精矿1;向粗选后的粗选尾矿添加异丁基黄药+戊基黄药+丁铵黑药组合或异丁基黄药+MC组合作为捕收剂、2#油作为起泡剂进行三次强化扫选,获得扫选精矿;将精选中矿和扫选精矿合并进行再磨再选,再磨设备为艾砂磨,控制磨矿细度,再磨再选后可获得金精矿2,金精矿1和金精矿2作为最终精矿,具有既能提高效率,又能降低能耗与药剂成本等优点。技术研发人员:赖伟强,樊军怀,李广受保护的技术使用者:紫金矿业集团股份有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240725/133190.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表