一种低贫赤铁矿高效组合式选矿工艺的制作方法

- 国知局

- 2024-07-29 11:11:20

本发明涉及矿物加工,具体涉及一种低贫赤铁矿高效组合式选矿工艺。

背景技术:

1、中国铁矿石从资源量上来说超过860亿吨,这还不包括未查明的资源。虽然铁矿资源总量大,但低贫铁矿占比大,这其中又以赤铁矿等氧化矿为主,约占总量的60%,而总体上可选矿占比仅30%左右。目前赤铁型矿物的典型选矿工艺通常为:铁矿原矿→破碎→磨矿→强磁选分→浮选工艺,但是这种工艺存在以下缺陷:1、精矿tfe含量不高,杂质量偏高,选后精矿tfe含量在45%-48%,sio2含量高达12%以上;2、tfe元素回收率低,大部分回收率在62%-78%左右,资源利用率低;3、工序料流量大,生产效率低,精矿产率不高,吨精矿成本偏高。

2、因此,有必要提供一种低贫赤铁矿高效组合式选矿工艺解决上述技术问题。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种低贫赤铁矿高效组合式选矿工艺,能够显著提高精矿铁品位,提高精矿产量的同时,降低了生产成本。

2、为实现上述目的,本发明采用的技术方案是:

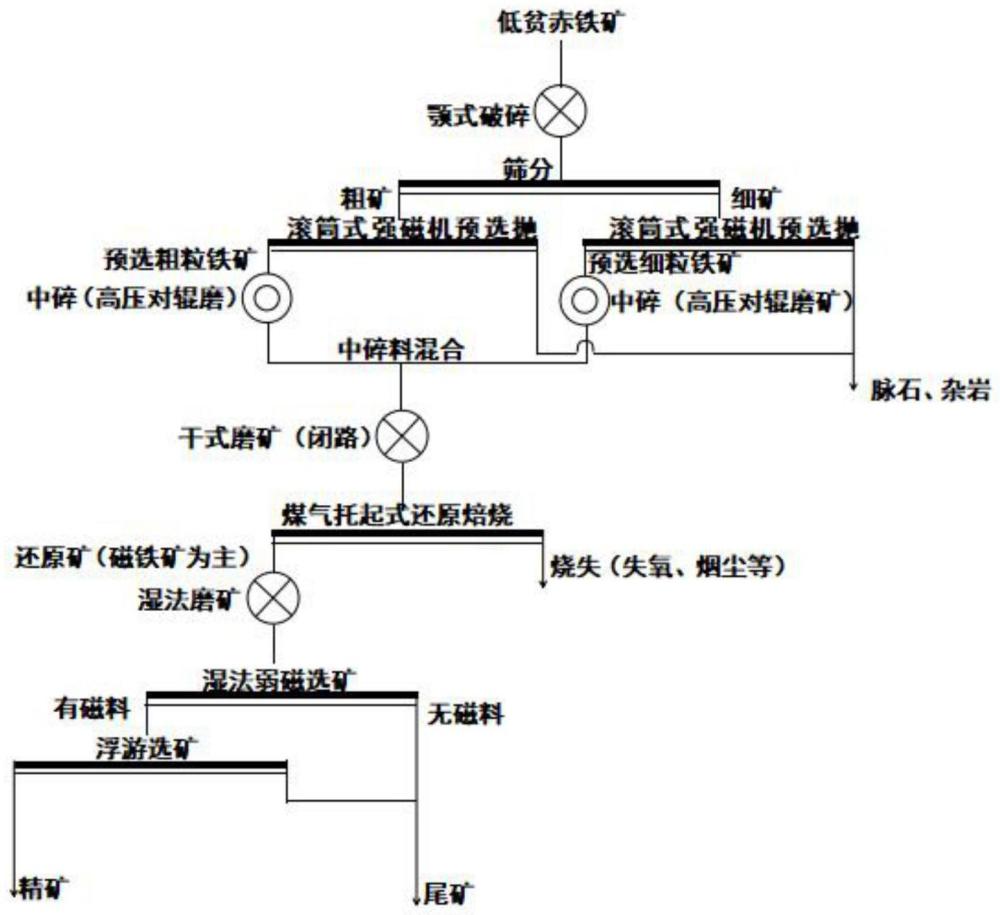

3、一种低贫赤铁矿高效组合式选矿工艺,包括以下步骤:

4、步骤1、矿物预选:将赤铁矿石投入颚式破碎机破碎至小于25mm的粒度,过筛得到粒度25-6mm的粗矿和粒度小于6mm的细矿,将粗矿和细矿分别投入滚筒式强磁机,分离出脉石和带入的杂岩,获得预选粗粒铁矿和预选细粒铁矿;

5、步骤2、中间破碎:将步骤(1)中的预选粗粒铁矿投入对辊磨矿机中,进行二段破碎得到-1mm占比80%以上的中碎料,将步骤(1)中的预选细粒铁矿投入对辊磨矿机中,进行一段破碎得到-1mm占比80%以上的中碎料,将两份中碎料合并,混合均匀后得到干基料;

6、步骤3、干式强磁再富集:将步骤(2)中的干基料再次投入到滚筒式强磁机,进行强磁选抛尾,进一步抛除铁品位10%以下的单体脉石及低铁含量的夹石、围岩等,得到富集干基料;

7、步骤4、干式磨矿:将步骤(3)中的富集干基料投入干式球磨机,进行闭路循环磨矿,得到-200目占比55%-70%的细矿粉;

8、步骤5、还原焙烧:将步骤(4)中得到的细矿粉投入到还原焙烧器中,在还原焙烧器中依次进行预热、加热和还原磁化焙烧并得到还原矿,将还原矿置于隔绝空气的氛围中并冷却至250℃以下,得到磁铁矿占比不小于87%的还原矿作为选矿基料;

9、步骤6、湿法磨矿:将步骤(5)中的选矿基料输送至湿法球磨机,采用湿法球磨得到矿浆,-300目占比80%以上;

10、步骤7、弱磁选矿:将步骤(6)中的矿浆给入弱磁选机,进行三段弱磁精选,磁场强度伴随精选段数的增加而减小,并最终得到磁性产品和非磁性产品;

11、步骤8、浮游选矿:将步骤(7)中的磁性产品给入浮选前的调浆池,加药剂后进行浮选,得到铁品位55%以上的铁精矿。

12、优选的,所述步骤(1)中滚筒式强磁机的磁场强度设为1.0-1.2t,滚筒线速度设为0.5-1.7m/s。

13、优选的,所述步骤(3)中滚筒式强磁机的磁场强度设为1.0-1.2t,滚筒线速度设为0.5-1.5m/s。

14、优选的,所述步骤(7)中弱磁选机的磁场强度设为0.1-0.2t。

15、优选的,所述步骤(8)中浮选的方式可采用正浮选或反浮选。

16、优选的,所述步骤(5)中的还原焙烧器为切向吹气式流态化还原焙烧器,还原焙烧器上方设有大料仓,大料仓与还原焙烧器之间通过波纹缓冲管连通,大料仓外部安装有用于振动给料的振动电机,所述还原焙烧器内部由上至下依次设有预热段、加热段和还原焙烧段,还原焙烧器由圆柱段和圆锥段构成,预热段和加热段设置在圆柱段内部,还原焙烧段设置在圆锥段内部,加热段对应的圆柱段外部围设有燃烧煤气环管,燃烧煤气环管内侧设有延伸至加热段内部的烧嘴,燃烧煤气环管外侧连通有燃烧煤气输送管,还原焙烧段对应的圆锥段外部围设有还原煤气环管,还原煤气环管内侧设有与还原焙烧段内部连通的切向给气管,还原煤气环管外侧连通有还原煤气输送管,所述还原焙烧器顶部设有排烟管,还原焙烧器和大料仓均与支架固接。

17、优选的,所述还原焙烧器的使用方法包括以下步骤:启动振动电机,通过振动给料的方式,将大料仓中的细矿粉通过波纹缓冲管投入还原焙烧器中,燃烧反应和还原反应产生的混合废气在预热段对细矿粉进行预热,预热段的温度为200-300℃;预热后的细矿粉在加热段通过烧嘴继续加热直至符合还原反应的要求,加热段的温度为700-950℃;加热后的细矿粉落入还原焙烧段,通过切向给气管在还原焙烧段内输出煤气并形成旋转上升气流,使进行还原反应的细矿粉缓缓下降,参与还原反应的煤气缓缓上升,使还原反应更加充分,还原焙烧段的温度为500-600℃。

18、优选的,所述煤气为高炉煤气或高炉焦炉混合煤气,其中焦炉煤气体积分数小于10%。

19、本发明与现有技术相比,具有以下优点:

20、1.本工艺将剥岩开采时带入的杂岩通过前序步骤去除,实现了生产材料的“轻装上阵”,降低了运输成本和磨矿物流量,提供了更优的磨矿基料,提高磨矿效率,降低了加工成本。

21、2.本工艺将干磨粉矿直接进行流态化还原焙烧,避免了现有技术中采用的湿法磨矿入炉带来的过滤及烘干成本,进一步降低了成本。

22、3.使用对辊磨矿机将铁矿进行辊压破碎,不仅增加了矿物的表面积,还使得矿物产生裂纹,有利于后续的湿法磨矿和还原反应。

23、4.先将选用的矿物破碎、磨矿,再采用切向吹气式流态化还原焙烧器进行还原反应,显著增加了矿物的比表面积,比表面积的大的矿物在松散、悬浮的状态下完成预热、加热和还原反应,优化了气-固接接触条件,改善了还原反应的力学条件,使还原气体和还原矿物的扩散条件更好,有利于加速反应,提高了矿物的还原率,还原焙烧后在进行磁选和浮选,可以显著提高精矿的铁品位,增加了铁的回收率。

24、5.将矿物由赤铁矿转化为磁铁矿,在磁场作用下更容易吸附,显著降低了选矿难度。

25、6.产生的废气温度达100℃以上,可用于加热矿浆和干燥浮选精矿,将废气回收利用,避免了空气污染。

技术特征:1.一种低贫赤铁矿高效组合式选矿工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于:所述步骤(1)中滚筒式强磁机的磁场强度设为1.0-1.2t,滚筒线速度设为0.5-1.7m/s。

3.根据权利要求1所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于:所述步骤(3)中滚筒式强磁机的磁场强度设为1.0-1.2t,滚筒线速度设为0.5-1.5m/s。

4.根据权利要求1所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于:所述步骤(7)中弱磁选机的磁场强度设为0.1-0.2t。

5.根据权利要求1所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于:所述步骤(8)中浮选的方式可采用正浮选或反浮选。

6.根据权利要求1所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于:所述步骤(5)中的还原焙烧器为切向吹气式流态化还原焙烧器,还原焙烧器上方设有大料仓,大料仓与还原焙烧器之间通过波纹缓冲管连通,大料仓外部安装有用于振动给料的振动电机,所述还原焙烧器内部由上至下依次设有预热段、加热段和还原焙烧段,还原焙烧器由圆柱段和圆锥段构成,预热段和加热段设置在圆柱段内部,还原焙烧段设置在圆锥段内部,加热段对应的圆柱段外部围设有燃烧煤气环管,燃烧煤气环管内侧设有延伸至加热段内部的烧嘴,燃烧煤气环管外侧连通有燃烧煤气输送管,还原焙烧段对应的圆锥段外部围设有还原煤气环管,还原煤气环管内侧设有与还原焙烧段内部连通的切向给气管,还原煤气环管外侧连通有还原煤气输送管,所述还原焙烧器顶部设有排烟管,还原焙烧器和大料仓均与支架固接。

7.一种根据权利要求6所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于,所述还原焙烧器的使用方法包括以下步骤:启动振动电机,通过振动给料的方式,将大料仓中的细矿粉通过波纹缓冲管投入还原焙烧器中,燃烧反应和还原反应产生的混合废气在预热段对细矿粉进行预热,预热段的温度为200-300℃;预热后的细矿粉在加热段通过烧嘴继续加热直至符合还原反应的要求,加热段的温度为700-950℃;加热后的细矿粉落入还原焙烧段,通过切向给气管在还原焙烧段内输出煤气并形成旋转上升气流,使进行还原反应的细矿粉缓缓下降,参与还原反应的煤气缓缓上升,使还原反应更加充分,还原焙烧段的温度为500-600℃。

8.一种根据权利要求7所述的一种低贫赤铁矿高效组合式选矿工艺,其特征在于:所述煤气为高炉煤气或高炉焦炉混合煤气,其中焦炉煤气体积分数小于10%。

技术总结本发明公开了一种低贫赤铁矿高效组合式选矿工艺,包括以下步骤:矿物预选;中间破碎;干式强磁再富集;干式磨矿;还原焙烧;湿法磨矿;弱磁选矿;浮游选矿。使用本工艺,先将选用的矿物破碎、磨矿,再采用切向吹气式流态化还原焙烧器进行还原反应,显著增加了矿物的比表面积,比表面积的大的矿物在松散、悬浮的状态下完成预热、加热和还原反应,优化了气‑固接接触条件,改善了还原反应的力学条件,使还原气体和还原矿物的扩散条件更好,有利于加速反应,提高了矿物的还原率,还原焙烧后在进行磁选和浮选,可以显著提高精矿的铁品位,增加了铁的回收率。技术研发人员:唐晓玲,闫微,赖佳兴受保护的技术使用者:上海逢石科技有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240725/135014.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表