利用煤矸石实现烟气联合脱硫脱碳的方法

- 国知局

- 2024-07-29 11:59:44

【】本发明涉及煤矸石高值利用的,特别是利用煤矸石实现烟气联合脱硫脱碳的方法的。

背景技术

0、背景技术:

1、煤矸石是一种在煤炭开采和洗选过程之中分选出来的含碳量较低且比煤坚硬的沉积岩类,为矿山的固体废弃物的一种,也是目前我国排放量最大的固体废弃物之一。煤矸石的化学组成主要为无机质和有机质且以无机质为主。其中,无机质主要为sio2和al2o3(属于黏土矿物,如高岭石和蒙脱石等),而有机质的主要元素为c(含量15~30%)。煤矸石由于具有含碳量低、热值低和质地坚硬等特点,因此在高值利用方面存在困难(例如,难以在碳质材料之中直接应用)。

2、燃煤企业和煤化工相关行业在生产过程中,通常会排放大量的so2和co2,不但会对环境造成极大污染,还会加剧温室效应。目前,燃煤电站对so2的脱除已有较为成熟的工艺,对co2的捕集尚处于初级阶段,而对二者的协同脱除研究和应用较少。

3、现有的研究有关烟气联合脱硫脱碳的技术主要集中于氨法。氨水溶液同时具备脱除烟气之中的so2和co2的能力,而这意味着利用氨水溶液同时脱硫脱碳在工艺理论上是可行的。目前,已有部分研究人员尝试使用氨水进行硫碳协同脱除应用,如公开号为cn113262625a的发明专利所公开的一种氨法脱硫脱碳一体化装置及方法以及公开号为cn115738634a的发明专利所公开的一种气动氨法脱硫脱碳一体化系统。但是,氨水易分解放出氨气并形成爆炸性气氛,且氨水的分解速度通常随着温度的逐渐升高而逐渐加剧。为了避免氨气威胁工业的安全生产,企业还需要额外配备一套复杂的逃逸氨气捕捉系统。但是,这大大提高了烟气脱硫脱碳成本,进而导致氨法技术受到限制。

技术实现思路

0、技术实现要素:

1、本发明的目的就是解决现有技术中的问题,提出利用煤矸石实现烟气联合脱硫脱碳的方法,能够在对烟气进行同步脱硫脱碳的条件下,实现煤矸石的高值利用。

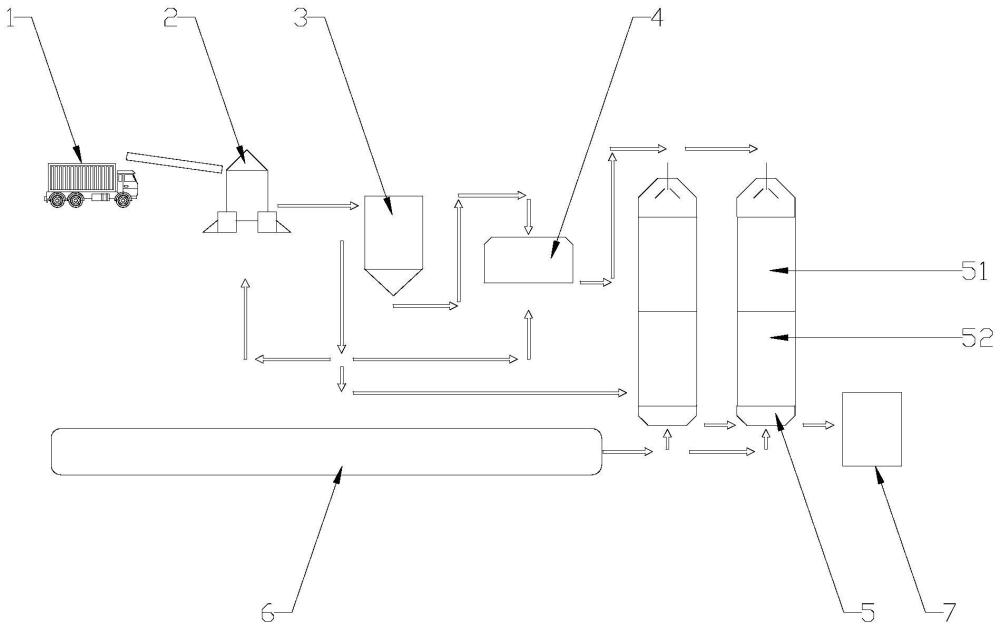

2、为实现上述目的,本发明提出了利用煤矸石实现烟气联合脱硫脱碳的方法,包括如下步骤:

3、s1)利用混合破碎机将煤矸石和含有caco3的辅助石材相混合并破碎,得到均质粉末;

4、s2)利用高温热解装置将步骤s1)所制备的均质粉末进行高温热解,得到热解产物;

5、s3)在浆液池内将步骤s2)所制备的热解产物制成浆液,再在将浆液升温搅匀后喷入多级烟气洗涤系统之中进行分温区脱硫和脱碳,得到分温区固体产物。

6、作为优选,在所述步骤s1)之中,所述含有caco3的辅助石材为石灰石、大理石、方解石和白垩中的一种或几种的组合。其中,石灰石因caco3含量高、分布广泛和廉价易得等优点,为优选石材。

7、作为优选,在所述步骤s1)之中,所述煤矸石和含有caco3的辅助石材相混合时的质量比为4~1:1。

8、作为优选,在所述步骤s1)之中,所述均质粉末的最大粒径不高于2.5mm。

9、作为优选,在所述步骤s2)之中,所述高温热解的反应温度不低于875℃,所述高温热解的反应时间不低于200s。

10、作为优选,在所述步骤s2)之中,所述高温热解装置为旋转锥型高温热解炉,所述旋转锥型高温热解炉包括炉体、中轴、翅片、导流片和电机,所述中轴的一端伸入炉体的炉腔之中且可转动,所述中轴由电机驱动自转且转速为5~100r/min,若干片所述翅片分别斜向安装在中轴之外,若干片所述导流片分别斜向固定在炉体的内壁处。

11、作为优选,在所述步骤s2)之中,所述热解产物的表面显热通过热交换器进行热量回收。

12、作为优选,在所述步骤s2)之中,所述热交换器为管式换热器,所述管式换热器的内管与冷风机相连接,从所述内管流出的被加热后的热风通入混合破碎机和/或浆液池和/或多级烟气洗涤系统之中。

13、作为优选,在所述步骤s3)之中,喷入所述多级烟气洗涤系统(5)之中的浆液的温度为110~190℃,所述浆液为质量比为0.75~10:1的水与步骤s2)所制备的热解产物相混合而得。

14、作为优选,在所述步骤s3)之中,所述多级烟气洗涤系统包括至少两座洗涤塔,所述洗涤塔包括至少两层洗涤层且第一层洗涤层的洗涤温度不低于100℃而其他层的洗涤温度不高于80℃。

15、本发明的有益效果:

16、1)本发明利用煤矸石的固有成分,耦合外源含有caco3的辅助石材的协同作用,可在联合脱硫脱碳的同时,产生ca(alo2)2、casio3、caso4、caso3、caco3、al2(co3)3和碳质材料等高值副产,实现煤矸石的高值利用;

17、2)本发明采用旋转锥型高温热解炉作为高温热解装置,可在强化热质交换的同时,利用煤矸石富含的矿物质元素(如na、mg、k等碱金属/碱土金属盐和辅助石材中的矿物质)的共混协同作用,降低辅助石材caco3的分解温度,降低煤矸石al-si键的断键键能,使系统反应活化能降低,进而降低系统反应温度;同时,含有caco3的辅助石材分解后在制浆液过程下,还会形成碱性环境,进一步强化煤矸石热解产物的硫碳捕集能力;

18、3)本发明通过增设热交换器对热解产物的表面显热进行热量回收,又将热风干燥预混的煤矸石/石灰石混合物和/或加热浆液池和/或通入多级烟气洗涤塔并用作氧化风,可实现余热的综合利用,从而进一步节约能源。

19、本发明的特征及优点将通过实施例结合附图进行详细说明。

技术特征:1.利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于,包括如下步骤:

2.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s1)之中,所述含有caco3的辅助石材为石灰石、大理石、方解石和白垩中的一种或几种的组合。

3.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s1)之中,所述煤矸石和含有caco3的辅助石材相混合时的质量比为4~1:1。

4.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s1)之中,所述均质粉末的最大粒径不高于2.5mm。

5.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s2)之中,所述高温热解的反应温度不低于875℃,所述高温热解的反应时间不低于200s。

6.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s2)之中,所述高温热解装置(3)为旋转锥型高温热解炉,所述旋转锥型高温热解炉包括炉体(31)、中轴(32)、翅片(33)、导流片(34)和电机,所述中轴(32)的一端伸入炉体(31)的炉腔之中且可转动,所述中轴(32)由电机驱动自转且转速为5~100r/min,若干片所述翅片(33)分别斜向安装在中轴(32)之外,若干片所述导流片(34)分别斜向固定在炉体(31)的内壁处。

7.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s2)之中,所述热解产物的表面显热通过热交换器进行热量回收。

8.如权利要求7所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s2)之中,所述热交换器为管式换热器,所述管式换热器的内管与冷风机相连接,从所述内管流出的被加热后的热风通入混合破碎机(2)和/或浆液池(4)和/或多级烟气洗涤系统(5)之中。

9.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s3)之中,喷入所述多级烟气洗涤系统(5)之中的浆液的温度为110~190℃,所述浆液为质量比为0.75~10:1的水与步骤s2)所制备的热解产物相混合而得。

10.如权利要求1所述的利用煤矸石实现烟气联合脱硫脱碳的方法,其特征在于:在所述步骤s3)之中,所述多级烟气洗涤系统(5)包括至少两座洗涤塔,所述洗涤塔包括至少两层洗涤层且第一层洗涤层的洗涤温度不低于100℃而其他层的洗涤温度不高于80℃。

技术总结本发明公开了利用煤矸石实现烟气联合脱硫脱碳的方法,包括S1)利用混合破碎机将煤矸石和含有CaCO<subgt;3</subgt;的辅助石材相混合并破碎,得到均质粉末;S2)利用高温热解装置将步骤S1)所制备的均质粉末进行高温热解,得到热解产物;S3)在浆液池内将步骤S2)所制备的热解产物制成浆液,再在将浆液升温搅匀后喷入多级烟气洗涤系统之中进行分温区脱硫和脱碳,得到分温区固体产物。本发明能够在对烟气进行同步脱硫脱碳的条件下,实现煤矸石的高值利用。技术研发人员:李允超,范家峰,吴昂键,凌忠钱,张光学,徐江荣受保护的技术使用者:中国计量大学技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/138506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。