一种用于制备反渗透及纳滤膜使用的支撑体及制备方法

- 国知局

- 2024-07-29 12:11:37

本发明涉及膜,为一种反渗透及纳滤膜使用的支撑体及制备方法。

背景技术:

1、反渗透及纳滤技术是一种以压力驱动力,从溶液中分离或选择性分离出溶质的膜分离技术。此技术广泛应用于海水淡化,苦咸水处理,工业废水处理以及浓缩分离等领域。在电力,钢铁,石油化工,印染等行业中大量应用。

2、其中,反渗透及纳滤膜是上述技术的核心材料,为一种复合膜,由支撑层和功能层组成。在压力式运行的过程中,支撑层用于支撑功能层,并提供产水通道。同时在膜材料制备的过程中,支撑层为反渗透及纳滤膜的功能层的制备提供了界面反应环境。

3、支撑层一般为两层结构,常规产业化的制备工艺是由聚砜溶解于有机溶剂后,制成铸膜液,经狭缝挤出工艺或者刮刀等工艺,涂覆于无纺布上,经凝固浴相转化后制得支撑层。支撑层的聚砜层为一种多孔材料,其孔径分布、孔隙率以及孔结构对界面聚合后的反渗透及纳滤膜的性能有显著影响。常规的反渗透及纳滤支撑层制备工艺对无纺布的均一性,平滑性以及透气度有较高的要求。

4、常规的水处理所使用的无纺布,由于要涂覆聚砜溶液,对无纺布表面的平整度与透气度的均匀性要求要求较高,如果无纺布出现厚度、透气度、平整度的差异,会对聚砜层的孔结构,孔径分布,针孔数量以及透水性产生影响,进而影响反渗透及纳滤膜的质量。本发明使用了在电池行业中已经规模化生产的,对孔径分布及均匀性更高的聚烯烃多孔膜代替多孔聚砜层,故对底层无纺布的要求大大低于常规支撑体中对无纺布的要求。

5、随着技术的发展,以单独使用聚烯烃多孔膜代替传统水处理支撑层的技术开始涌现,大部分技术集中在如何对聚烯烃表面进行亲水化改性,这些方法并没有解决聚烯烃本身耐压性不好的问题。反渗透及纳滤技术是一种以压力为驱动的膜技术,通常场景下,运行压力都为高压,比如海水淡化水处理膜的运行压力在40bar以上,苦咸水水处理膜运行压力在15bar左右,在这些大规模应用的场景,单独使用聚烯烃多孔膜制备的反渗透及纳滤膜存在耐压性不好,寿命短的问题。如cn113117539b,cn112892237b把聚砜或聚偏氟乙烯覆在聚乙烯多孔膜上,此方法仍使用聚砜或聚偏氟乙烯材料,使用相转化的方法,生产过程中会产生有机废水。cn114452827b,支撑层为聚乙烯多孔膜,其厚度为10-30um,这样的膜材料在卷制膜元件时,在高压运行下,膜的寿命会降低。

技术实现思路

1、为了克服现有技术的不足,本发明的第一目的在于提供一种新型的反渗透及纳滤膜使用的支撑体,包括无纺布底层、以及在其上的聚烯烃多孔膜;所述的无纺布与所述的聚烯烃多孔膜靠熔融热压复合而成,所述的聚烯烃多孔膜一侧为制备水处理膜时的界面聚合侧。

2、与现有技术相比,本发明的积极效果为:保证良好的机械性能的同时,提供孔径均一,制造加工简单,成本低,制造过程绿色环保的复合支撑体材料,同时兼容现有的以无纺布-聚砜为支撑体的反渗透及纳滤膜的制造设备。在此支撑体上可以制造高性能的水处理膜材料。

3、本发明的技术方案是这样实现的:

4、一种用于反渗透及纳滤膜使用的支撑体,包括无纺布底层、以及在其上的聚烯烃多孔膜;所述的无纺布与所述的聚烯烃多孔膜靠熔融热压复合而成,所述的聚烯烃多孔膜一侧为制备水处理膜时的界面聚合侧。

5、所述的聚烯烃多孔膜厚度为9-40um,平均孔径0.02-0.08um之间,孔隙率30-50%,材质为聚乙烯、聚丙烯、或聚乙烯与聚丙烯的复合材料。优选地,聚烯烃多孔膜的材质为聚乙烯、聚丙烯。

6、所述的无纺布底层厚度为10-100um,克重为8-80g/㎡。优选地,无纺布底层厚度为25-70um,克重为20-60g/㎡。

7、所述的无纺布是由低熔点的es复合纤维、低熔点copet/pet纤维、pe/pet纤维、聚烯烃多歧纤维、pp纤维、未拉伸的pet纤维的一种或多种组成,所述的es复合纤维是由表层聚乙烯和内芯pp聚丙烯构成的芯壳式纤维,所述的copet/pet纤维是由表层改性copet纤维与内芯pet聚酯所构成的芯壳式纤维,所述的pe/pet纤维是由表层pe与内芯pet聚酯所构成的芯壳式纤维,所述的聚烯烃多歧纤维是具有亲水性的100%聚烯烃多分歧纤维。

8、优选地,所述的无纺布底层是由es复合纤维,低熔点copet/pet纤维,pp纤维,pet纤维,未拉伸的pet纤维一种或多种组成。

9、本发明的另一个目的在于,提供上述新型反渗透及纳滤膜使用的支撑体的制备方法。包括以下步骤:

10、(a)无纺布原纸的制备:将一种或多种纤维,按比例投入装有水和分散剂的分散搅拌槽内,经过分散处理制成纤维浆料;然后制备的纤维浆料打入高位箱,后经过布浆器,恒流量输送到斜网或圆网的抄纸机,然后经过真空脱水成型,制成湿纤维布;

11、湿纤维布经过托辊压榨、烘箱再次烘干脱水,进入双硬辊热压机进行热轧处理,所述的双硬辊均为金属镜面辊,使用导热油炉进行加热,热轧处理使得纤维热熔,纤维之间发生粘结,提高无纺布的强度;

12、再经过冷却、卷取机卷成无纺布原纸卷。

13、(b)反渗透及纳滤膜使用的支撑体的制备:

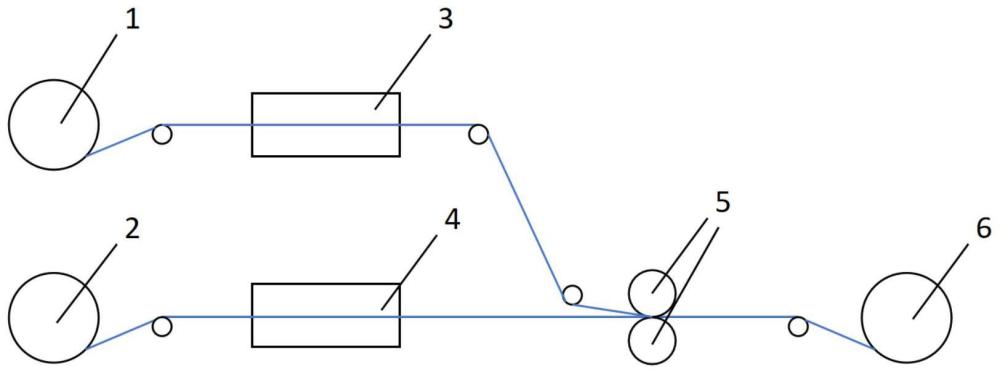

14、将步骤(a)中制成的无纺布原纸卷与聚烯烃多孔膜卷,分别对应经过第一放卷装置(1)和第二放卷装置同步放卷;放卷过程放出的无纺布原纸与聚烯烃多孔膜分别各自经过烘箱进行预加热;经过预加热的无纺布原纸与聚烯烃多孔膜均经过同一个双辊热压复合机(5)进行复合,所述的双辊热压复合机(5)是由导热油加热的金属镜面棍和耐热橡胶弹性辊并行排列用于挤压的组成形式,无纺布原纸与聚烯烃多孔膜同步层叠挤压于金属镜面棍和耐热橡胶弹性辊之间,金属镜面棍子热压无纺布一侧,耐热橡胶弹性棍热压聚烯烃多孔膜一侧;双辊热压复合机(5)能够使无纺布原纸与聚烯烃多孔膜粘合在一起,且保留聚烯烃多孔膜表面的孔结构;由双辊热压复合机(5)挤压后的复合材料采用收卷机(6)收卷,即制得复合特定厚度的水处理膜使用的支撑体。

15、步骤(a)纤维浆料的固含量在0.5-2wt‰。

16、步骤(a)中所述的抄纸、托辊压榨、烘缸脱水、热轧处理,收卷是同步进行的,运行线速度为10-80m/min。

17、步骤(a)中烘箱温度为100-130℃,纤维布在烘箱内的烘干时间为20-40秒。

18、步骤(a)中双硬辊热压机的热压温度为主体纤维熔点以下20-70℃,轧辊线压力为30-70kg/cm。

19、步骤(b)中放卷、烘箱、热压和收卷是同步进行的,运行线速度为10-60m/min。

20、步骤(b)中烘箱温度为聚烯烃多孔膜熔点温度以上0-30℃。

21、步骤(b)中双辊热压复合机中,金属镜面辊的温度为聚烯烃多孔膜熔点温度以上0-30℃,采用上下辊的排列形式,上下辊的线压力为30-70kg/cm。

22、本发明提出了一种用于反渗透及纳滤膜使用的支撑体及其制备方法,具有以下优势:

23、1)本发明的支撑体具有良好的表面孔径均一性,使用本发明的支撑体制得的反渗透及纳滤膜成膜均匀,缺陷率低。

24、2)可直接在本发明的支撑体上进行界面聚合,省去了铸膜步骤,降低能耗的同时,减少了有机废水的产生。

25、3)相对单独使用聚烯烃多孔膜作为支撑体的反渗透及纳滤膜,使用本发明的支撑体制备的反渗透及纳滤膜具有更好的耐压性及更长的寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240725/139677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。