生产液化天然气的系统和方法与流程

- 国知局

- 2024-07-29 13:39:58

本发明涉及液化天然气(lng)的生产,并且更具体地涉及使用基于氮的制冷剂的小型或中型液化天然气生产系统和方法,其采用至少三个涡轮/膨胀机和两个或更多个制冷剂压缩级。

背景技术:

1、在与能源基础设施、运输、供暖、发电相关的应用中对液化天然气生产的需求正迅速增加。使用液化天然气作为较低成本替代燃料还允许潜在地减少碳排放和其它有害排放,诸如氮氧化物(nox)、硫氧化物(sox)和通常认为对空气质量有害的颗粒物。由于这种需求,已出现在可获得有吸引力的低成本天然气或甲烷生物气源和/或存在对液化天然气的当前需求或预期该需求随时间增长的区域中建造和运营较低容量液化天然气生产系统的趋势。

2、小规模至中等规模的液化天然气机会包括各种能量应用,诸如油井播种或蒸发气体再液化、整合的co2提取和天然气液化;公用部门应用,诸如削峰或应急储备、压缩天然气加气站处的液化天然气供应;以及运输应用,包括海运应用、越野运输应用、甚至道路上车队运输用途。其它小规模或中等规模的液化天然气机会可包括从生物气源诸如垃圾填埋场、农场、工业/城市废物和废水操作生产液化天然气。

3、大多数常规的小型或中型液化天然气生产系统的目标是生产介于100mtpd和500mtpd之间的液化天然气和更高。这些液化系统中的许多系统采用机械制冷或基于氮的气体膨胀制冷循环来将天然气进料冷却至天然气液化所需的温度。使用基于氮的气体膨胀制冷循环是小规模应用的优选技术,这归因于简单性、安全性、易于操作、下调、动态响应性和维护。

4、这种使用基于氮的气体膨胀制冷循环的小型天然气液化系统的当前市场由设备的销售主导。尽管许多最近的机会由环境考虑驱动,但最小化这种天然气液化系统的安装成本也是液化工艺设计中的主要因素。在设计天然气液化循环和液化系统时,必须平衡资本成本和操作效率。这种设计决定高度依赖于特定于现场的变量,包括天然气进料质量以及液化天然气产品的预期应用和运输。

5、在采用具有双膨胀的基于氮的气体膨胀制冷循环的常规高压天然气液化系统中,诸如图1中所示,存在改进此类系统的热效率的需要。仅两个涡轮/膨胀机的使用以及天然气的冷凝分布导致热交换器复合曲线中有意义的发散。经由一体式齿轮机或“压扩器”将涡轮/膨胀机联接至一个或多个压缩级进一步使改善热性能的努力复杂化。具体地,不能独立于涡轮机械性能的同时考虑而简单地操纵涡轮膨胀比、流量和热定位,并且任何这种附加的涡轮机械复杂性会需要相当大的功率降低以抵消这种额外的资金。

6、图1中描述的常规天然气液化系统和工序的另一限制方面是关于由每个涡轮/膨胀机提供服务的温度水平。由于冷涡轮/膨胀机提供在减压时防止任何有意义的产品损失所必需的过冷负荷,所以出口状态在很大程度上由热交换器的冷端δ温度(cedt)和饱和条件(其使单位功率消耗最小化)固定。冷涡轮/膨胀机入口状态由窄的温度范围限定,在该温度范围内,复合曲线的最冷部分可大致匹配。随着冷涡轮/膨胀机的入口温度接近天然气的伪露点拐点温度,经加温的排气流匹配天然气的过冷曲线变得不可能。考虑到这些因素以及并行布置,压力比在很大程度上由冷涡轮/膨胀机操作固定和/或限制。

7、图1所示的常规两涡轮/膨胀机液化系统还表现出制冷的高度偏态分布。由于这种常规天然气液化系统中的热涡轮/膨胀机在低于天然气临界点温度(即,-82.6℃)排放,因此其流吸收与预冷却制冷剂和天然气流相关联的许多负荷以及ng伪冷凝的许多负荷。在图1所示的常规天然气液化系统和工艺中,热涡轮/膨胀机占再循环制冷剂流的约69%,并且供应所输送的制冷的约83%。因此,将冷涡轮/膨胀机联接至下游压缩级的小齿轮#2的吸收功率显著高于将热涡轮/膨胀机联接至上游压缩级的小齿轮#1的吸收功率。这种布置使涡轮机械的设计以及该工艺充分利用任何给定“压扩器”框架容量的能力复杂化。

8、因此,所需要的是一种天然气液化系统和工艺,其向各个小齿轮提供更合理的功率分配,并且相对于常规两涡轮/膨胀机液化系统以有限的额外资金支出表现出巨大的资金化功率益处。

9、在美国专利5,768,912号(dubar)中公开了另一天然气液化系统,其公开了基于三涡轮/膨胀机的天然气液化循环。在该现有技术公开中,三个增压加载氮膨胀机串联设置,并且这个三涡轮/膨胀机液化系统的所得效率低于理想效率,从而导致额外的资金成本而没有相应的功率和操作成本的降低。

10、因此,还需要对这种天然气液化系统和工艺的整体设计和性能进行改进,其目的是最小化热交换液化低效率,同时促进涡轮机械设计。以这种方式,可最小化功率消耗。最小化热交换液化低效率的这个目标对于实现有意义的性能改进是关键的。

技术实现思路

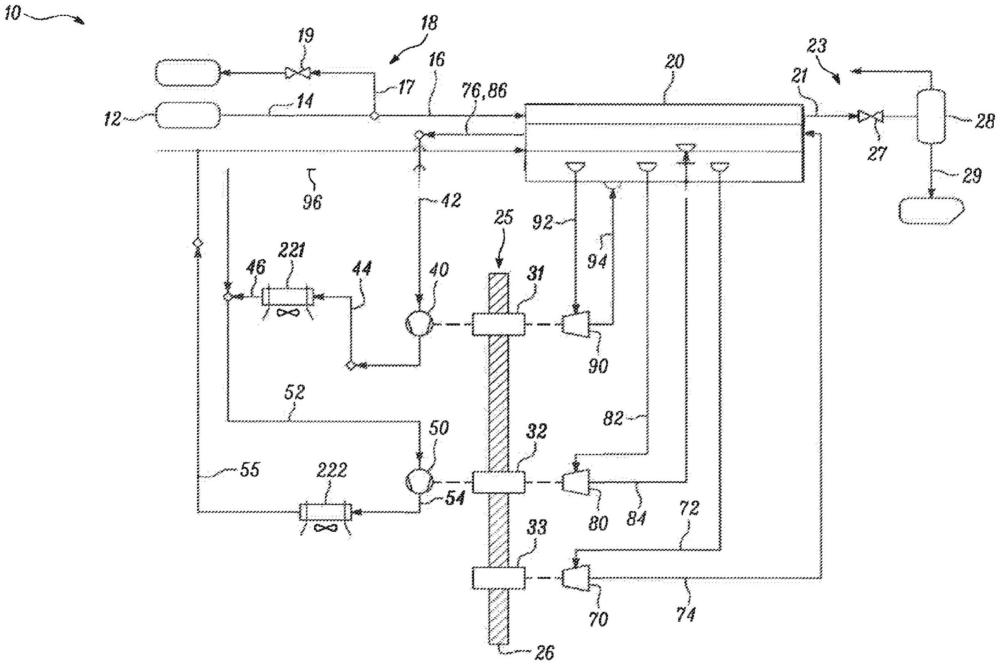

1、本发明的特征可在于具有制冷回路的天然气液化系统,所述制冷回路尤其包括:(i)被配置为经由与制冷剂流的间接热交换来液化和过冷含压缩天然气的进料流的至少一个热交换器;(ii)被配置为使所述制冷剂流的部分膨胀以产生至少三个排气流的三个涡轮/膨胀机,所述排气流被引导到所述至少一个热交换器以经由间接热交换使所述含天然气的进料流液化和过冷并且作为一个或多个经加温再循环流离开所述至少一个热交换器;以及(iii)包括都被配置为压缩所述经加温再循环流的上游制冷剂压缩级和下游制冷剂压缩级的两个或更多个制冷剂压缩级。所述三个或更多个涡轮/膨胀机还包括被配置为使所述制冷剂流的冷部分膨胀并产生冷排气的冷涡轮/膨胀机,所述冷排气再循环到所述两个或更多个制冷剂压缩级中的所述上游制冷剂压缩级;被配置为使所述制冷剂流的第一热部分膨胀并产生第一热排气的第一热涡轮/膨胀机,所述第一热排气再循环到所述两个或更多个制冷剂压缩级中的所述上游制冷剂压缩级;以及被配置为使所述制冷剂流的第二热部分膨胀并产生第二热排气的第二热涡轮/膨胀机,所述第二热排气再循环到所述两个或更多个制冷剂压缩级中的所述下游制冷剂压缩级。所述第二热涡轮/膨胀机的膨胀比低于所述冷涡轮/膨胀机的膨胀比,并且低于所述第一热涡轮/膨胀机的膨胀比。

2、本发明的特征可在于一种产生液化天然气的方法,包括以下步骤:(a)接收含纯化压缩天然气的进料流;(b)在至少一个热交换器中经由与一个或多个制冷剂流的间接热交换将含纯化压缩天然气的进料流液化和过冷,以产生一个或多个较低压力再循环流和较高压力再循环流;(c1)在上游制冷压缩级中压缩所述一个或多个较低压力再循环流以产生压缩制冷剂流;(c2)在下游制冷压缩级中压缩所述较高压力再循环流和所述压缩制冷剂流以产生进一步压缩制冷剂流;(d)在所述至少一个热交换器中冷却所述进一步压缩制冷剂流;(e1)从所述至少一个热交换器提取所述进一步压缩制冷剂流的冷部分;(e2)从所述至少一个热交换器的中间位置提取所述进一步压缩制冷剂流的第一热部分;(e3)从所述至少一个热交换器的第二中间位置提取所述进一步压缩制冷剂流的第二热部分;(f1)使所述压缩制冷剂流的所述冷部分在冷涡轮/膨胀机中膨胀,并产生温度比-145℃冷的冷排气;(f2)使所述压缩制冷剂流的所述第一热部分在第一热涡轮/膨胀机中膨胀以产生温度比约-90℃冷且比所述冷排气热的第一热排气;(f3)在第二热涡轮/膨胀机中使所述压缩制冷剂流的所述第二热部分膨胀以产生第二热排气,所述第二热排气的温度高于所述含压缩天然气的进料流的临界点温度且比约-15℃冷,并且出口压力高于所述冷涡轮/膨胀机和所述第一热涡轮/膨胀机的出口压力;(g1)将所述冷排气和所述第一热排气引导至所述至少一个热交换器作为制冷源并生成一个或多个较低压力再循环流;(g2)将所述第二热排气引导至所述至少一个热交换器作为制冷源并生成较高压力再循环流;(h1)将所述一个或多个较低压力再循环流再循环至所述多个压缩级中的一个或多个上游制冷剂压缩级;以及(h2)将所述较高压力再循环流再循环至所述多个压缩级中的下游制冷剂压缩级。

3、在本发明系统和方法中,所述第一热涡轮/膨胀机具有介于4.0和5.0之间的膨胀比并且被配置为产生所述制冷的大部分,优选地超过45%的所述制冷,而所述冷涡轮/膨胀机也具有介于4.0和5.0之间的膨胀比并且被配置为产生少于25%的所述制冷。所述第二热涡轮/膨胀机优选地具有介于1.5和2.5之间的膨胀比,并且被配置为产生介于约20%至35%之间的所述制冷。

4、本发明系统和方法还优选地被配置有具有驱动组件、大齿轮和被布置为驱动所述制冷剂压缩级和/或用于接收由所述涡轮/膨胀机产生的功的多个小齿轮的一体式齿轮机。例如,第二热涡轮/膨胀机以及所述上游压缩级或下游压缩级中的一个压缩级可操作地联接至一体式齿轮机的第一小齿轮,并且第一热涡轮/膨胀机和上游压缩级或下游压缩级中的至少一个压缩级可操作地联接至所述一体式齿轮机的第二小齿轮。所述冷涡轮/膨胀机可自身联接至所述一体式齿轮机的第三小齿轮,或者经由所述第三小齿轮优选地操作地联接至所述上游压缩级中的至少一个上游压缩级。

5、所述含纯化压缩天然气的进料流优选地处于大于天然气临界压力的压力,并且更优选地处于介于约50巴(a)和80巴(a)之间的压力。所述制冷剂流是优选包含大于约80体积%的氮的基于氮的制冷剂。

本文地址:https://www.jishuxx.com/zhuanli/20240725/145709.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表