制冷系统、故障判断方法、冷链设备、设备及存储介质与流程

- 国知局

- 2024-07-29 14:03:41

本发明涉及制冷设备,具体地,涉及一种故障判断方法、一种制冷系统,一种冷链设备,以及一种设备,一种存储介质。

背景技术:

1、本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

2、众所周知,对于制冷系统,尤其是各类工业用制冷系统和冷链运输制冷设备,在长时间运行后,因为零部件可靠性问题及环境应力的存在,系统会出现各种不可预期的故障,给业主带来很大损失甚至是灾难性后果。如何快速识别故障并快速定位故障是非常必要的事情。

3、目前大部分设备不具备制冷剂泄露的快速识别并精准定位的功能。

技术实现思路

1、本发明的目的是至少解决了如何判定制冷系统中的制冷剂泄露的技术问题,因而提出了一种故障判断方法,该目的是通过以下技术方案实现的:

2、本发明提供的故障判断方法,所述故障判断方法用于判断制冷系统中制冷剂泄露的故障,所述制冷系统包括压缩机、冷凝器、节流阀以及蒸发器,所述压缩机、所述冷凝器、所述节流阀以及所述蒸发器依次设置于所述制冷系统的循环回路中,其特征在于,所述故障判断方法包括:

3、获取所述冷凝器的出口温度t3;

4、获取所述冷凝器的中间温度t2;

5、获取所述节流阀的进口温度t4;

6、获取所述节流阀的出口温度t5;

7、获取所述压缩机的排气温度t1;

8、获取所述冷凝器的进风口温度t9;

9、将所述冷凝器的出口温度t3与所述冷凝器的中间温度t2相比较,并获取第一比较结果;

10、将所述节流阀的进口温度t4与所述节流阀的出口温度t5相比较,并获取第二比较结果;

11、将所述压缩机的排气温度t1与所述冷凝器的进风口温度t9相比较,并获取第三比较结果;

12、根据条件一,判断所述循环回路中的制冷剂泄露;

13、其中所述条件一包括:根据所述第一比较结果和第二比较结果和第三比较结果满足预设条件。

14、本发明提供的故障判断方法,通过在制冷系统的循环回路中获取温度值,并将温度值相比较,如果比较结果满足预设条件,则判断制冷系统的制冷剂出现泄露;本发明的中心思想在于通过获取循环回路中的温度值进行比较后,进而对制冷剂的泄露状况进行判断,不但区别于现有技术,而且采用本领域技术人员难以想到的技术手段,从而能够快速精准的判断制冷系统中的制冷剂泄露故障。

15、另外,根据本发明的故障判断方法,还可具有如下附加的技术特征:

16、本发明的故障判断方法的一些实施方式中,所述故障判断方法还包括:

17、获取所述蒸发器所处环境温度t10,

18、将所述蒸发器所处环境温度t10与所述节流阀的出口温度t5相比较,并获取第四比较结果;

19、根据条件一,或,根据条件二,或,根据条件三,或,根据条件四,判断所述循环回路中的制冷剂泄露;

20、其中所述条件二包括:所述第一比较结果满足第一预设条件,所述第二比较结果满足第二预设条件,所述第四比较结果满足第四预设条件;

21、其中所述条件三包括:所述第一比较结果满足第一预设条件,所述第三比较结果满足第三预设条件,所述第四比较结果满足第四预设条件;

22、其中所述条件四包括:所述第二比较结果满足第二预设条件,所述第三比较结果满足第三预设条件,第四比较结果满足第四预设条件。

23、本发明的故障判断方法的一些实施方式中,所述故障判断方法,还包括:

24、获取所述制冷系统的循环回路中的蒸发器的出口温度t7;

25、获取所述制冷系统的循环回路中的蒸发器的中间温度t6;

26、将所述蒸发器的出口温度t7与所述蒸发器的中间温度t6相比较,并获取第五比较结果;

27、根据条件一,或,根据条件五,或,根据条件六,或,根据条件七,判断所述循环回路中的制冷剂泄露;

28、其中所述条件五包括:所述第一比较结果满足第一预设条件,和所述第二比较结果满足第二预设条件,和所述第五比较结果满足第五预设条件;

29、其中所述条件六包括:所述第一比较结果满足第一预设条件,和所述第三比较结果满足第三预设条件,所述第五比较结果满足第五预设条件;

30、其中所述条件七包括:所述第二比较结果满足第二预设条件,所述第三比较结果满足第三预设条件,第五比较结果满足第五预设条件。

31、本发明的故障判断方法的一些实施方式中,所述故障判断方法,还包括:

32、获取所述蒸发器的出口温度t7;

33、获取所述蒸发器的中间温度t6;

34、将所述蒸发器的出口温度t7与所述蒸发器的中间温度t6相比较,并获取第五比较结果;

35、根据条件一,或,根据条件二,或,根据条件三,或,根据条件四,或,根据条件八,或,根据条件九,或,根据条件十,判断所述循环回路中的制冷剂泄露;

36、其中所述条件八包括:所述第一比较结果满足第一预设条件,和所述第四比较结果满足第四预设条件,和所述第五比较结果满足第五预设条件;

37、其中所述条件九包括:所述第二比较结果满足第二预设条件,和所述第四比较结果满足第四预设条件,和所述第五比较结果满足第五预设条件;

38、其中所述条件十包括:所述第三比较结果满足第三预设条件,和所述第四比较结果满足第四预设条件,和第五比较结果满足第五预设条件。

39、本发明的故障判断方法的一些实施方式中,所述故障判断方法还包括:在所述制冷系统的循环中的压缩机的回气管路设置第二压力传感器,

40、根据条件一,或,根据条件十一,判断所述循环回路中的制冷剂泄露,其中所述条件十一包括:根据所述第二压力传感器的检测值满足所述回气管路中的压力预设值。

41、本发明的故障判断方法的一些实施方式中,所述故障判断方法,还包括:

42、获取所述蒸发器的出口温度t7;

43、获取所述蒸发器的中间温度t6;

44、将所述蒸发器的出口温度t7与所述蒸发器的中间温度t6相比较,并获取第六比较结果;

45、根据条件十一和条件十二,或,根据条件十一和条件十三,或,根据条件十一和条件十四,判断所述循环回路中的制冷剂泄露;

46、其中所述条件十二包括:根据所述第一比较结果满足第一预设条件,和所述第二比较结果满足第二预设条件,和所述第六比较结果满足第六预设条件;

47、其中所述条件十三包括:根据所述第一比较结果满足第一预设条件,和所述第三比较结果满足第三预设条件,和所述第六比较结果满足第六预设条件;

48、其中所述条件十四包括:根据所述第二比较结果满足第二预设条件,和所述第三比较结果满足第三预设条件,和第六比较结果满足第六预设条件。

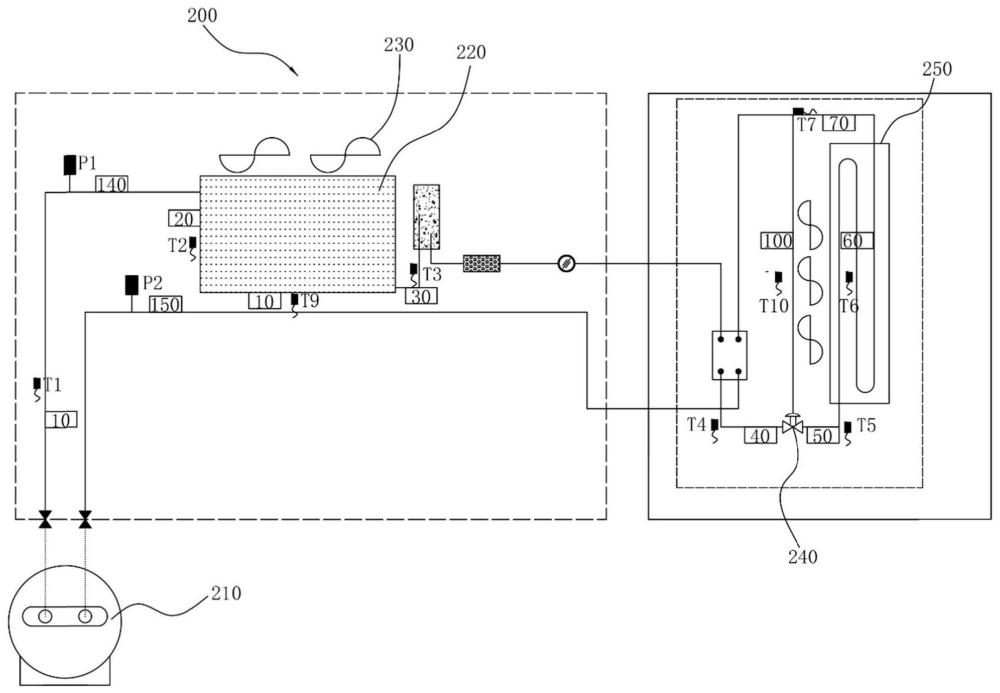

49、本发明的第二方面,提供了一种制冷系统,所述制冷系统包括压缩机、冷凝器、冷凝风机、节流阀以及蒸发器,所述压缩机、所述冷凝器、所述冷凝风机、所述节流阀以及所述蒸发器依次设置于所述制冷系统的循环回路中,所述制冷系统还包括:

50、第三温度传感器,所述第三温度传感器设于所述冷凝器的出口位置,用于获取所述冷凝器的出口温度t3;

51、第二温度传感器,所述第二温度传感器设于所述冷凝器的冷凝风道的中间位置,用于检测所述冷凝器的中间温度t2;

52、第四温度传感器,所述第四温度传感器设于所述节流阀的进口位置,用于检测所述节流阀的进口温度t4;

53、第五温度传感器,所述第五温度传感器设于所述节流阀的出口位置,用于检测所述节流阀的出口温度t5;

54、第一温度传感器,所述第一温度传感器设于所述压缩机的排气口位置,用于检测所述压缩机的排气温度t1;

55、第九温度传感器,所述第九温度传感器设于所述冷凝器的进风口位置,用于检测所述冷凝器的进风口温度t9;

56、第十温度传感器,所述第十温度传感器设于所述制冷系统的循环回路中的蒸发器所处环境温度,用于检测所述蒸发器所处环境温度t10;

57、第一控制器,所述第一控制器与所述第一温度传感器、所述第三温度传感器、所述第二温度传感器、所述第四温度传感器和所述第五温度传感器相连,并且基于所述第一温度传感器、所述第三温度传感器、所述第二温度传感器、所述第四温度传感器和所述第五温度传感器检测的数据执行如上任一项所述的故障判断方法。

58、在本发明的制冷系统的一些实施方式中,所述制冷系统还包括:

59、所述压缩机的回气管路中还设置第二压力传感器;

60、所述蒸发器的出口位置还设置第七温度传感器,用于检测所述蒸发器的出口温度t7;

61、所述蒸发器的中间位置还设置第六温度传感器,用于检测所述蒸发器的中间温度t6;

62、其中,所述第一控制器还与所述第七温度传感器、所述第六温度传感器,以及所述第二压力传感器相连,并且基于所述第一温度传感器、所述第三温度传感器、所述第二温度传感器、所述第四温度传感器和所述第五温度传感器、所述第七温度传感器、所述第六温度传感器,以及所述第二压力传感器检测的数据执行如上任一项所述的故障判断方法。

63、本发明的第三方面,提供了一种冷链设备,所述冷链设备包括制冷系统,其中的制冷系统为如上任一项所述的制冷系统。

64、本发明的第四方面,提供了一种设备,所述设备包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上任一项所述的故障判断方法。

65、本发明的第五方面,提供了一种存储介质,所述存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如上任一项所述的故障判断方法。

本文地址:https://www.jishuxx.com/zhuanli/20240725/147225.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表