加热炉内热处理系统及其热处理工艺转换方法与流程

- 国知局

- 2024-07-30 16:44:33

本发明属于热处理领域,具体涉及一种加热炉内热处理系统及其热处理工艺转换方法。

背景技术:

1、现有的热处理行业中,在棍棒渐进式、步进式热处理主加热炉中,通过多个温控分区对应不同的工位,传动驱动采用单独的主驱动对所有工位进行驱动,带动全部工位上的工件移动,由于所有工件的前进速度一致,无法单独控制,工件进入主加热炉后只能单一执行一个工艺,无法进行工艺转换。因此在改变加工工件或加工工艺,需要进行工艺转换,改变不同阶段的热处理温度和加热时间的情况下,需清空加热炉中所有工位后才能执行下一个工艺,造成能源浪费和时间浪费。

技术实现思路

1、根据上述现有技术存在的缺陷,本发明的目的是提供一种加热炉内热处理系统及其热处理工艺转换方法,对主加热炉的温度控制方式及传动驱动进行改进,实现多曲线加热温度控制。

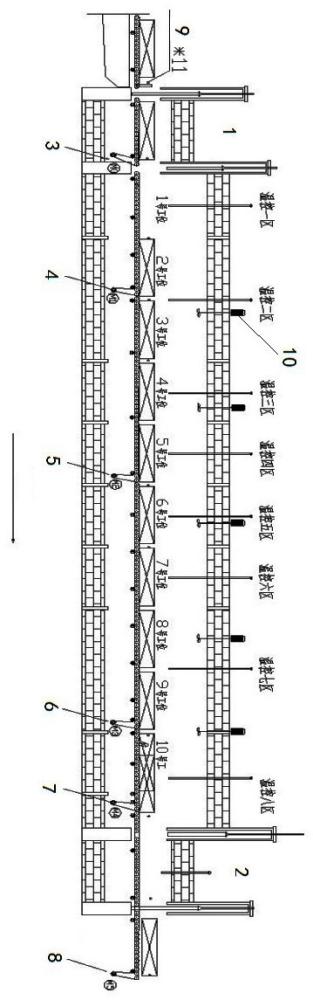

2、为实现上述目的,本发明所采用的技术方案为:加热炉内热处理系统,所述加热炉内设置有温度控制区域,所述温度控制区域覆盖控制十个热处理加工工位,所述温度控制区域分割形成八个温控区,沿工件前进方向依次为温控一区到温控八区;十个热处理加工工位中,1号工位处于温控一区的覆盖控制范围,2号工位一部分处于温控一区的覆盖控制范围,另一部分处于温控二区的覆盖控制范围,3号工位处于温控二区的覆盖控制范围,4号工位处于温控三区的覆盖控制范围,5号工位处于温控四区的覆盖控制范围,6号工位处于温控五区的覆盖控制范围,7号工位和8号工位处于温控六区的覆盖控制范围,9号工位处于温控七区的覆盖控制范围,10号工位处于温控八区的覆盖控制范围;十个热处理加工工位上的工件通过工位的传送控制带动工件依次进行移动,其中1号工位和2号工位通过第一主传动驱动m1控制传送,3、4、5号工位通过第二主传动驱动m2控制传送,6、7、8、9号工位通过第三主传动驱动m3控制传送,10号工位通过快出等待传动驱动m4控制传送。

3、进一步地,所述1号工位前的传送入口处设置快进传动驱动m0,通过快进传动驱动m0将工件由加热炉入口传送进入1号工位。

4、进一步地,所述温度控制区域的入口前方设置前锁气室,前锁气室衔接在加热炉入口至温度控制区域入口之间,快进传动驱动m0设置在前锁气室对应的传送装置末端,控制加热炉入口和前锁气室的工件传送;所述加热炉入口处设置到位监控光栅;所述快进传动驱动m0驱动的传送装置的两端分别设置有到位监控光栅。

5、进一步地,所述10号工位后的传送出口处设置快出传动驱动m5,通过快出传动驱动m5将工件由10号工位送出至加热炉出口。

6、进一步地,所述温度控制区域的出口后方设置后锁气室,后锁气室衔接在温度控制区域出口至加热炉出口之间,快出传动驱动m5设置在加热炉出口对应的传送装置末端,控制后锁气室和加热炉出口的工件传送;所述快出传动驱动m5驱动的传送装置的两端分别设置有到位监控光栅。

7、进一步地,所述第一主传动驱动m1、第二主传动驱动m2、第三主传动驱动m3和快出等待传动驱动m4均为后驱动结构,第一主传动驱动m1、第二主传动驱动m2、第三主传动驱动m3和快出等待传动驱动m4分别设置在对应控制传送的后方工位上。

8、进一步地,所述第一主传动驱动m1、第二主传动驱动m2、第三主传动驱动m3和快出等待传动驱动m4驱动的传送装置的两端均设置有到位监控光栅。

9、进一步地,所述加热炉内温度控制区域下方设置有传送工件的传送装置,传送装置上对应八个温控区分割形成十个位置固定的工位,所述传送装置通过若干传动驱动控制传送,所述传送装置为链条式传送带,若干所述传动驱动均为伺服电机。

10、进一步地,八个温控区内分别设置有独立的加热器组、热电偶和温控仪表,每组加热器组通过独立的温控仪表进行独立控制,每个温控区有独立的热电偶反馈给温控仪表进行控制;单独的温控区设置有独立的隔热装置进行隔离区分。

11、进一步地,加热炉内部设置搅拌风机,作用是保证炉内温度的均匀性。

12、加热炉内热处理系统的热处理工艺转换方法,进行工艺转换时,延缓上料,待空出至少两个工位位置后再上料加工,随空置工位位置沿1-10号工位移动,沿移动方向,空置工位位置后方的工位对应的温控区和传动驱动采用新工艺参数设定,空置工位位置前方的工位对应的温控区和传动驱动采用旧工艺参数设定,并随空置工位位置前移逐渐向新工艺参数过渡。

13、本发明的有益效果为:本发明是对原棍棒渐进式、步进式热处理主加热炉的温度控制方式传动驱动进行改进,实现多曲线加热温度控制,有效提高生产效率,扩大加热工件的范围,填补工件进入加热炉内后无法进行工艺调整的行业空白,有效提高产能的工艺方法。

技术特征:1.加热炉内热处理系统,其特征在于:所述加热炉内设置有温度控制区域,所述温度控制区域覆盖控制十个热处理加工工位,所述温度控制区域分割形成八个温控区,沿工件前进方向依次为温控一区到温控八区;十个热处理加工工位中,1号工位处于温控一区的覆盖控制范围,2号工位一部分处于温控一区的覆盖控制范围,另一部分处于温控二区的覆盖控制范围,3号工位处于温控二区的覆盖控制范围,4号工位处于温控三区的覆盖控制范围,5号工位处于温控四区的覆盖控制范围,6号工位处于温控五区的覆盖控制范围,7号工位和8号工位处于温控六区的覆盖控制范围,9号工位处于温控七区的覆盖控制范围,10号工位处于温控八区的覆盖控制范围;十个热处理加工工位上的工件通过工位的传送控制带动工件依次进行移动,其中1号工位和2号工位通过第一主传动驱动m1控制传送,3、4、5号工位通过第二主传动驱动m2控制传送,6、7、8、9号工位通过第三主传动驱动m3控制传送,10号工位通过快出等待传动驱动m4控制传送。

2.根据权利要求1所述的加热炉内热处理系统,其特征在于:所述1号工位前的传送入口处设置快进传动驱动m0,通过快进传动驱动m0将工件由加热炉入口传送进入1号工位。

3.根据权利要求2所述的加热炉内热处理系统,其特征在于:所述温度控制区域的入口前方设置前锁气室,前锁气室衔接在加热炉入口至温度控制区域入口之间,快进传动驱动m0设置在前锁气室对应的传送装置末端,控制加热炉入口和前锁气室的工件传送;所述加热炉入口处设置到位监控光栅;所述快进传动驱动m0驱动的传送装置的两端分别设置有到位监控光栅。

4.根据权利要求1所述的加热炉内热处理系统,其特征在于:所述10号工位后的传送出口处设置快出传动驱动m5,通过快出传动驱动m5将工件由10号工位送出至加热炉出口。

5.根据权利要求4所述的加热炉内热处理系统,其特征在于:所述温度控制区域的出口后方设置后锁气室,后锁气室衔接在温度控制区域出口至加热炉出口之间,快出传动驱动m5设置在加热炉出口对应的传送装置末端,控制后锁气室和加热炉出口的工件传送;所述快出传动驱动m5驱动的传送装置的两端分别设置有到位监控光栅。

6.根据权利要求1所述的加热炉内热处理系统,其特征在于:所述第一主传动驱动m1、第二主传动驱动m2、第三主传动驱动m3和快出等待传动驱动m4均为后驱动结构,第一主传动驱动m1、第二主传动驱动m2、第三主传动驱动m3和快出等待传动驱动m4分别设置在对应控制的传送装置的后方工位上。

7.根据权利要求1所述的加热炉内热处理系统,其特征在于:所述第一主传动驱动m1、第二主传动驱动m2、第三主传动驱动m3和快出等待传动驱动m4驱动的传送装置的两端均设置有到位监控光栅。

8.根据权利要求1所述的加热炉内热处理系统,其特征在于:所述加热炉内温度控制区域下方设置有传送工件的传送装置,传送装置上对应八个温控区分割形成十个位置固定的工位,所述传送装置通过若干传动驱动控制传送,所述传送装置为链条式传送带,若干所述传动驱动均为伺服电机。

9.根据权利要求1所述的加热炉内热处理系统,其特征在于:八个温控区内分别设置有独立的加热器组、热电偶和温控仪表,每组加热器组通过独立的温控仪表进行独立控制,每个温控区有独立的热电偶反馈给温控仪表进行控制;单独的温控区设置有独立的隔热装置进行隔离区分;所述加热炉内部设置搅拌风机。

10.如权利要求1-9中任意一项所述的加热炉内热处理系统的热处理工艺转换方法,其特征在于:进行工艺转换时,延缓上料,待空出至少两个工位位置后再上料加工,随空置工位位置沿1-10号工位移动,沿移动方向,空置工位位置后方的工位对应的温控区和传动驱动采用新工艺参数设定,空置工位位置前方的工位对应的温控区和传动驱动采用旧工艺参数设定,并随空置工位位置前移逐渐向新工艺参数过渡。

技术总结本发明属于热处理领域,具体涉及一种加热炉内热处理系统及其热处理工艺转换方法,所述加热炉内设置有温度控制区域,所述温度控制区域覆盖控制十个热处理加工工位,所述温度控制区域分割形成八个温控区,沿工件前进方向依次为温控一区到温控八区,分别控制十个热处理加工工位,热处理加工工位通过三个主传动驱动控制传送。在保证主传动驱动最少的情况下能够实现对10个工位的分批传动控制,实现多曲线加热温度控制,有效提高生产效率,扩大加热工件的范围,填补工件进入加热炉内后无法进行工艺调整的行业空白。技术研发人员:姜绍政,姜红玲,曲道军,刘帅,王梁宇,栾华锋受保护的技术使用者:瓦房店轴承集团国家轴承工程技术研究中心有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/173879.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表