一种矿热炉自焙电极用自动电极糊测量装填系统的制作方法

- 国知局

- 2024-07-30 16:45:06

本发明涉及矿热炉,具体而言,尤其涉及一种矿热炉自焙电极用自动电极糊测量装填系统。

背景技术:

1、目前大多数矿热炉工厂测量电极糊料位(高度)都采用人工测量的方式。人工测量方式通常使用重锤拉绳方式,将铅坠从电极钢壳上口放入约30米深的钢壳内,通过铅坠接触电极糊表面前后的拖拽力的变化判断料位,然后将铅坠提出,通过绳长换算料位。自焙电极的生成过程中通常伴随有刺激性气味气体从电极钢壳口挥发。上述人工测量存在高空坠落、吸入有毒气体、触电等安全隐患。而且人工测量,因环境的影响往往匆匆应付了事,导致测量结果存在较大误差。而自焙电极的生成过程中,电极糊高度的准确测控直接影响电极的焙烧质量,对矿热炉生产至关重要。

2、目前大多数矿热炉工厂电极糊加注的方式为人工料罐加料,需要雇用专门的加糊工人完成。人工加糊通常是将装满电极糊的料罐吊运到电极钢壳上方,然后人工打开料罐底部阀门或利用阀芯重力完成加料。这种方式不仅劳动强度大,而且存在人员触电风险。最主要的是料罐直接放在电极钢壳上方并不平稳,有很大的高空坠落的风险。这种方式的料罐不能太大,装料不能太多,防止电极钢壳被挤压变形影响使用。由此可见这种加电极糊的方式,劳动强度大,人工成本高,有很大的安全隐患,而且效率低。

技术实现思路

1、根据上述提出的技术问题,而提供一种矿热炉自焙电极用自动电极糊测量装填系统。本发明主要利用电极糊料罐地面筛分受料转载机构和电极钢壳糊柱料位监测装填机构两套自动化程度极高的机构设计,从而实现高效率、高精度、自动化操作。

2、本发明采用的技术手段如下:

3、一种矿热炉自焙电极用自动电极糊测量装填系统,包括:

4、极糊料罐地面筛分受料转载机构和电极钢壳糊柱料位监测装填机构:

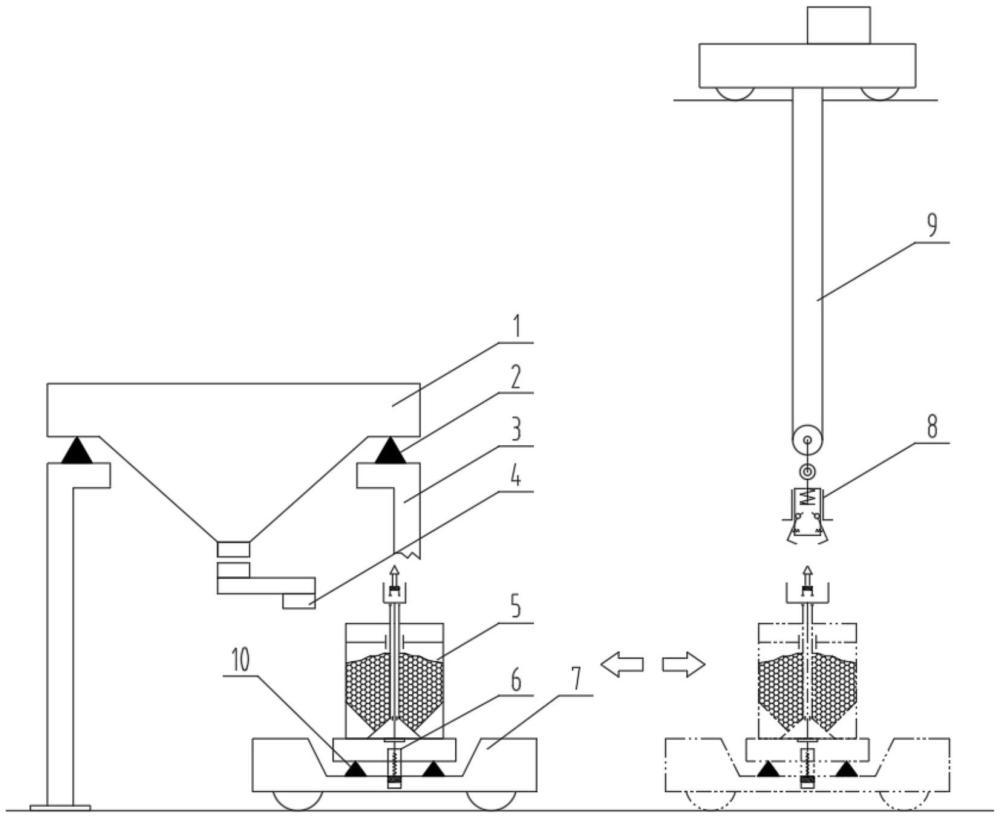

5、极糊料罐地面筛分受料转载机构(负责“电极糊料罐地面筛分受料及转载”流程)包括:电极糊料斗、料斗称重传感器、料斗支架、振动给料筛分机、电极糊加料罐、伺服电动缸、料罐运输车、料罐专用吊具和车载称重传感器,见图1;

6、电极糊料斗设置于料斗支架上方,料斗称重传感器设置于电极糊料斗与料斗支架之间;

7、位于电极糊料斗下方出料口位置设置有振动给料筛分机;

8、料罐运输车为自主动力走行,路径覆盖振动给料筛分机输出口下方,高精度智能行车承载电极糊加料罐,电极糊加料罐与料罐运输车之间设置有车载称重传感器;

9、伺服电动缸设置于料罐运输车上,控制其伸缩驱动电极糊加料罐中心的芯杆移动;

10、电极钢壳糊柱料位监测装填机构(“电极钢壳糊柱料位实时监测及装填”流程):

11、包括:料罐专用吊具、高精度智能行车和箍圈升降装置;

12、高精度智能行车走行于预设的顶部轨道上,高精度智能行车具有吊装起升机构,该吊装起升机构吊装有料罐专用吊具;

13、箍圈升降装置固定在料罐吊装路径下方,箍圈升降装置的箍圈运动部件能够把持并随电极钢壳升降运动,高精度智能行车走行路径覆盖料罐运输车和箍圈升降装置相对应的工作区域,见图2。

14、“电极糊料罐地面筛分受料及转载”流程从铲车上料开始。工人驾驶铲车将电极糊备存在电极糊料斗内。电极糊料斗设有料斗称重传感器可实时显示料斗内电极糊总量。此时料斗内电极糊粒度并不均匀,含有一部分碎料。由于碎料会影响电极糊焙烧质量,因此料斗出口设有振动给料筛分机将小块以及粉末状的电极糊筛出,然后将剩余大块料加入电极糊加料罐。料罐运输车设有车载称重传感器,当电极糊加料罐装满电极糊时,料罐运输车上的车载称重传感器会反馈信号,控制振动给料筛分机停止给料。之后料罐运输车启动,沿轨道将装满料的电极糊加料罐运输至车间吊装区固定位置,等待高精度智能行车吊运。轨道设有限位开关可保证料罐运输车提前减速且每次停靠位置准确。高精度智能行车通过料罐专用吊具抓取电极糊加料罐。料罐专用吊具抓取电极糊加料罐时通过机械结构的自重复位来实现自锁,抓取吊运全程安全可靠,且无需人工操作。高精度智能行车将电极糊加料罐吊运至需要加注的某根电极钢壳正上方。

15、“电极钢壳糊柱料位实时监测及装填”流程:每根电极钢壳旁边设有一台箍圈升降装置。箍圈升降装置可通过腰转、升降等一系列运动与电极钢壳对接。当电极钢壳续接时,人工就地操作箍圈升降装置通过驱动滑车提升电极钢壳箍圈上升一定空间,并推动机构腰转,将电极钢壳箍圈平移至安全位置。当电极钢壳续接完毕后,人工重新操作箍圈升降装置将电极钢壳箍圈复位,并释放离合器,使电极钢壳箍圈靠在电极钢壳上方并与其随动。当高精度智能行车吊运电极糊加料罐至电极钢壳箍圈上方时,电极钢壳箍圈早已就位。此时行车操作电极糊加料罐缓慢下落,直至罐体完全落在箍圈升降装置的箍圈上导向座内。此时罐底的阀芯会在其自重和电极糊重力的双重作用下做向下运动趋势,此时行车吊钩继续下落固定距离400mm,使得罐底阀芯与罐底喇叭口之间形成足够的间隙,使电极糊块从罐体中流出,经过箍圈升降装置,最终落入到电极钢壳底部。此过程便是电极糊自动加注过程。整个加注过程中料罐专用吊具一直保持抓取状态不会松开电极糊加料罐。又因为加料过程中电极糊加料罐与箍圈升降装置、箍圈升降装置与电极钢壳皆为紧密连接状态,所以不会出现撒料现象。箍圈升降装置中内置非接触式料位仪可实时、精确测量电极钢壳内电极糊料位高度,为自动机加糊装置的启动提供依据。当电极糊加料罐中全部电极糊加入到电极后,通过延时设定,高精度智能行车会将电极糊加料罐送回料罐运输车上。当利用车载称重传感器判断电极糊加料罐重新落回料罐运输车上时,伺服电动缸启动,推动电极糊加料罐中心的芯杆向上移动一定距离,驱动专用吊具锁套上移解锁,从而使吊具爪钩张开,实现专用吊具与电极糊加料罐断开。之后料罐运输车将电极糊加料罐送回电极糊料斗处,再次接料。周而复始,以此往复。

16、较现有技术相比,本发明通过振动给料筛分机筛除不合适的小块料,有效提高矿热炉运行稳定性。通过料罐运输电极糊,使用箍圈升降装置加电极糊,可实现全程无人干预,且安全可靠高效,从而有效大幅度降低人工成本。料罐运输车配有称重传感器可精确测量每次加入电极糊的量,箍圈升降装置配有雷达料位仪可准确测出每根电极的电极糊的物位,从而做到精准加料,节约生产成本,基于上述理由本发明可在矿热炉等冶炼等领域广泛推广。

技术特征:1.一种矿热炉自焙电极用自动电极糊测量装填系统,其特征在于,包括:

2.根据权利要求1所述的一种矿热炉自焙电极用自动电极糊测量装填系统,其特征在于,

3.根据权利要求1或2所述的一种矿热炉自焙电极用自动电极糊测量装填系统,其特征在于,

4.根据权利要求3所述的一种用于矿热炉电极糊加料的吊具,其特征在于,

5.根据权利要求4所述的一种用于矿热炉电极糊加料的吊具,其特征在于,

6.根据权利要求5所述的一种用于矿热炉电极糊加料的吊具,其特征在于,

7.根据权利要求3所述的一种用于矿热炉电极糊加料的吊具,其特征在于,

8.根据权利要求7所述的一种用于矿热炉电极糊加料的吊具,其特征在于,

技术总结本发明提供矿热炉自焙电极用自动电极糊测量装填系统,包括:电极糊料罐地面筛分受料转载机构和电极钢壳糊柱料位监测装填机构;电极糊料罐地面筛分受料转载机构包括:电极糊料斗、料斗称重传感器、料斗支架、振动给料筛分机、电极糊加料罐、料罐运输车和料罐专用吊具;位于电极糊料斗下方设置有振动给料筛分机;料罐运输车为自主动力走行,路径覆盖振动给料筛分机输出口下方,电极糊加料罐与料罐运输车之间设置有车载称重传感器;电极钢壳糊柱料位监测装填机构包括:料罐专用吊具、高精度智能行车和箍圈升降装置;料罐运输车配有称重传感器可精确测量每次加入电极糊的装填量,箍圈升降装置配有雷达料位仪可准确测出每根电极的电极糊的物位,从而做到精准加料。技术研发人员:韩石,袁志达,赵芳,王任楠,迟景荣,张宏,胡仁国受保护的技术使用者:大连重工机电设备成套有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/173934.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。