一种轴(轮)重仪检定装置的制作方法

- 国知局

- 2024-08-05 12:32:26

本技术涉及车辆检测线计量领域,具体涉及一种轴(轮)重仪检定装置。

背景技术:

1、轴(轮)重仪是机动车检测站通过称量机动车轴载荷(或轮载荷)的质量,以确定机动车各轴载荷(或轮载荷)分布情况的仪器。目前,计量技术机构依据jjg 1014-2019《机动车检测专用轴(轮)重仪》检定规程对轴(轮)重仪进行计量检定,所用设备包括测力传感器、显示仪表和千斤顶,其中测力传感器主要采用“s”型拉压式传感器,千斤顶采用立式油压千斤顶。检定时,将测力传感器置于千斤顶螺旋杆顶端,再将两者置于轴(轮)重仪的反力标定架横梁与轴(轮)重仪工作面之间,通过检定人员上下扳动千斤顶手柄的方式进行加载检定。由于传感器两端的工作面与千斤顶螺旋杆顶端的工作面面积均较小,且两者之间没有任何连接,安装时需要检定人员手动仔细地对齐两者中心,同时还需将传感器的另一端工作面与反力标定架横梁的工作面中心对齐,安装极其繁琐;另外,多数机动车检测站轴(轮)重仪的额定载荷可测量至13000kg,加载时工作人员在千斤顶旁手动操作并读数,若安装过程中稍有疏忽,将给检定工作的安全带来极大的隐患。因此,采用传感器直接置于千斤顶螺旋杆顶端的检定方式存在着很大的局限性,有必要设计一种轴(轮)重仪检定装置,以解决上述技术问题。

技术实现思路

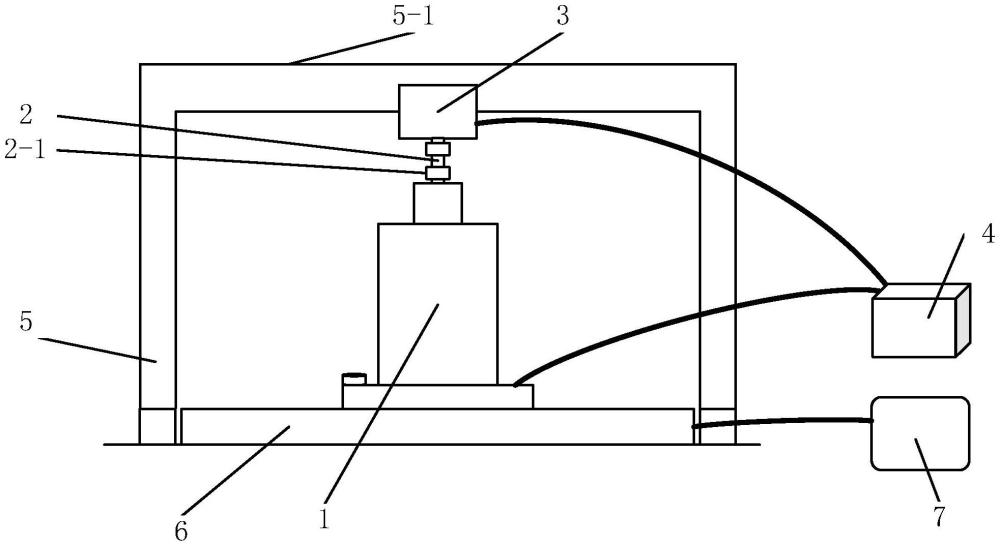

1、为了解决计量机构实验室采用传感器直接放置于螺旋杆顶端检定轴(轮)重仪方式的不足,本实用新型提供了一种轴(轮)重仪检定装置。本实用新型解决其技术问题所采用的技术方案是:一种轴(轮)重仪检定装置,包括电动液压千斤顶、法兰盘水平仪、螺旋杆、锁紧装置、轮辐测力传感器和测控机构;电动液压千斤顶通过螺旋杆与轮辐测力传感器的中心轴连接;电动液压千斤顶的底座设置有法兰盘水平仪。

2、优选的,所述法兰盘水平仪实时监测加载时轮辐测力传感器在水平面上的分力方向。

3、优选的,所述螺旋杆上设置有两组锁紧装置。

4、优选的,所述轮辐测力传感器上设置有凹槽,凹槽工作面上设置有同心圆防滑纹。

5、优选的,所述测控机构,测量和显示轮辐测力传感器的力值信号,并自动控制电动液压千斤顶中液压活塞杆的升降。

6、与现有技术相比,本实用新型的有益效果是:本实用新型装置结构简单,操作方便;通过法兰盘水平仪确保电动液压千斤顶竖直安装,使轮辐测力传感器在水平方向上无分力,确保了力值测量的准确性和工作的安全性;同时,同心圆防滑纹的设计,方便工作人员对齐轮辐测力传感器与反力标定架横梁的工作面中心,且将轮辐测力传感器与电动液压千斤顶通过螺旋杆直接连接,更进一步的降低了因滑动而导致安全隐患的风险;测控机构的应用,提高了轴(轮)重仪检定装置的自动化程度,适合计量技术机构对轴(轮)重仪的现场检定,测量精度高,安全性好。

技术特征:1.一种轴(轮)重仪检定装置,包括电动液压千斤顶、法兰盘水平仪、螺旋杆、锁紧装置、轮辐测力传感器和测控机构,其特征在于:电动液压千斤顶通过螺旋杆与轮辐测力传感器的中心轴连接;电动液压千斤顶的底座设置有法兰盘水平仪。

2.根据权利要求1所述的一种轴(轮)重仪检定装置,其特征在于:所述法兰盘水平仪实时监测加载时轮辐测力传感器在水平面上的分力方向。

3.根据权利要求1所述的一种轴(轮)重仪检定装置,其特征在于:所述螺旋杆上设置有两组锁紧装置。

4.根据权利要求1所述的一种轴(轮)重仪检定装置,其特征在于:所述轮辐测力传感器上设置有凹槽,凹槽工作面上设置有同心圆防滑纹。

5.根据权利要求1所述的一种轴(轮)重仪检定装置,其特征在于:所述测控机构,测量和显示轮辐测力传感器的力值信号,并自动控制电动液压千斤顶中液压活塞杆的升降。

技术总结本技术公开了一种轴(轮)重仪检定装置,包括电动液压千斤顶、法兰盘水平仪、螺旋杆、锁紧装置、轮辐测力传感器和测控机构;电动液压千斤顶通过螺旋杆与轮辐测力传感器的中心轴连接;电动液压千斤顶的底座设置有法兰盘水平仪。该轴(轮)重仪检定装置结构简单,操作方便;通过电动液压千斤顶底座上安装的法兰盘水平仪,使电动液压千斤顶竖直安装,则轮辐测力传感器在水平方向上无分力,确保了力值测量的准确性和工作的安全性;同时,轮辐测力传感器凹槽内同心防滑纹的设计,方便工作人员对齐轮辐测力传感器与反力标定架横梁的工作面中心,且将轮辐测力传感器与电动液压千斤顶通过螺旋杆直接连接,更进一步的降低了因滑动而导致安全隐患的风险;测控机构的应用,提高了轴(轮)重仪检定装置的自动化程度,适合计量技术机构对轴(轮)重仪的现场检定,测量精度高,安全性好。技术研发人员:吴九牛,高德成,宋雨谦,蒋维栋,罗腾科,何银霞受保护的技术使用者:甘肃省计量研究院技术研发日:20231116技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/263174.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表