一种树脂锚杆锚固剂自动成型包装装置的制作方法

- 国知局

- 2024-08-05 13:04:33

本技术涉及锚固剂加工,尤其涉及一种树脂锚杆锚固剂自动成型包装装置。

背景技术:

1、锚固剂是采用高强度锚固剂专用不饱和聚酯树脂与大理石粉,促进剂和辅料,按一定比例配制而成的胶泥状粘接材料,用专用聚酯薄膜将胶泥与固化剂分割呈双组分包装药卷状。树脂锚固剂是由不饱和聚酯树脂、固化剂、促进剂和其它辅料,按一定比例配制而成的粘稠状锚固粘接材料,由聚酯薄膜分割包装呈药卷状,具有常温固化快,粘接强度高,锚固力可靠和耐久力好等优良性能。它的作用主要有:1、承载快,锚固性能与钢筋预埋件相近。具有“双快一高”的特性即固化时间快(速度可调)、强度增长快、强度高。安装后不仅能及时承受载荷,且锚固力大。2、树脂锚固剂适应性强,粘接对象广泛。粘接异型,复杂的大型薄板结构,可锚固各种木材、金属、玻璃钢体及其他刚性物体。3、具有良好的疲劳强度。脂锚固剂可广泛的用于结构加固,岩层支护,设备基础固定,堤坝裂缝修复及高层建筑外墙石材干挂,金属或幕墙框架的安装及固定等。4、抗水型树脂锚固剂除以上特点外,当有水存在时,具有增强快、强度高的特性,避免了水对树脂锚固剂固化速率、抗压强度和锚固力的影响。

2、但是,现有的锚固剂在加工过程中,通过生产线灌装后,需要通过人工对其进行剪切,效率低下且浪费人力成本,而且由滚筒组成的传送机构在运输锚固剂的过程中,发生偏移从两侧脱出,导致工作效率下降,而装置本体一般较为笨重,工作人员在移动和搬运装置的过程中需要耗费大量的人力物力,浪费人力资源,且移动过程中装置内部的设备可能因晃动而产生磕碰,造成设备的耗损,减少设备使用寿命,不便于工作人员使用。

技术实现思路

1、本实用新型的目的是解决现有的锚固剂在加工过程中,通过生产线灌装后,需要通过人工对其进行剪切,效率低下且浪费人力成本,而且由滚筒组成的传送机构在运输锚固剂的过程中,发生偏移从两侧脱出,导致工作效率下降,而装置本体一般较为笨重,工作人员在移动和搬运装置的过程中需要耗费大量的人力物力,浪费人力资源,且移动过程中装置内部的设备可能因晃动而产生磕碰,造成设备的耗损,减少设备使用寿命,不便于工作人员使用的问题。

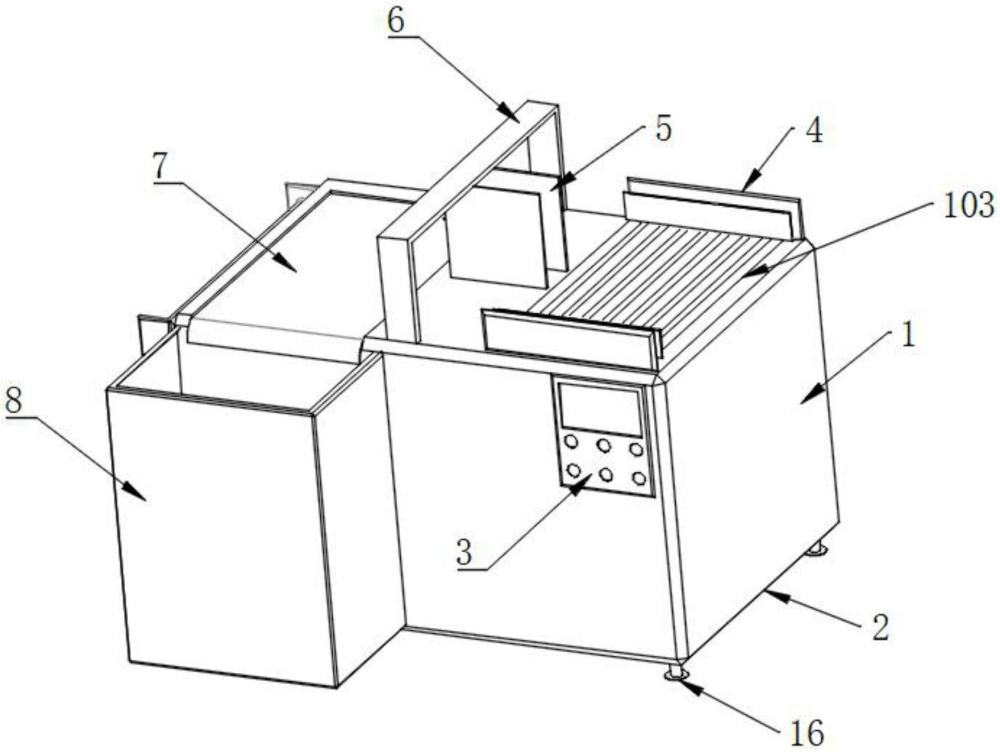

2、为了实现上述目的,本实用新型采用了如下技术方案:一种树脂锚杆锚固剂自动成型包装装置,包括装置主体,还包括:

3、多个滚筒,等距相同设置在所述装置主体顶部的右侧,所述装置主体前后两侧的外壁靠近多个所述滚筒的一侧均固定连接有固定板,所述装置主体正表面右侧的顶部固定安装有控制面板;

4、传送带,固定安装在所述装置主体顶部的左侧,所述装置主体正表面靠近传送带的一侧固定安装有堆积箱,所述装置主体左侧外壁的顶部固定连接有推把。

5、优选的,所述装置主体顶部的中心处固定连接有固定座,所述固定座底部靠近中心处的前后两侧固定连接有挡板,所述挡板的底部固定连接在所述装置主体的顶部,所述固定座底部的中心处固定连接有第二液压杆,所述第二液压杆的液压系统与所述控制面板电性连接。

6、优选的,所述第二液压杆的底部固定连接有安装板,所述安装板的底部固定安装有剪切刀片,所述装置主体顶部靠近所述剪切刀片的一侧固定嵌设有传感器,所述传感器的信号输出端与所述控制面板的信号接收端电性连接。

7、优选的,所述固定板靠近装置主体一侧的中心处固定连接有第一液压杆,所述第一液压杆远离所述固定板的一侧固定连接有推板,所述推板远离所述固定板一侧的中心处固定连接有缓冲杆,所述缓冲杆远离所述固定板的一侧固定连接有防滑垫片,所述缓冲杆上套设有反曲弹簧。

8、优选的,所述装置主体的底部固定连接有底座,所述底座底部的前后两侧均开设有收纳槽,两个所述收纳槽前后两侧内壁的中心处均开设有滑动槽,两个所述收纳槽顶部的中心处均固定连接有第三液压杆,两个所述第三液压杆的底部均固定连接有支撑板,两个所述支撑板靠近四个所述滑动槽的两侧均固定连接有滑动块,四个所述滑动块分别与四个所述滑动槽滑动连接。

9、优选的,两个所述支撑板底部的前后两侧均固定连接有伸缩杆,四个所述伸缩杆的内部均设置有减震弹簧,四个所述伸缩杆的底部均固定连接有连接凹块,四个所述连接凹块的底部均通过转轴转动连接有移动轮,所述底座底部的四角处均固定连接有防滑支撑脚。

10、与现有技术相比,本实用新型的优点和积极效果在于:

11、1.本实用新型,在使用时,工作人员可将装置主体右侧靠近生产线的传输机构,随后通过树脂锚固剂在多个滚筒上组成的输送机构向左侧的两个挡板进行运输,随后树脂锚固剂通过两个挡板内部并通过传感器反馈信息到控制面板,当树脂锚固剂上封口金属到达传感器附近时,控制面板自动开启第二液压杆,通过第二液压杆推动安装板与剪切刀片,从而完成对产品的剪切,减少人力成本。当树脂锚固剂在多个滚筒运输发生偏移时,可通过控制面板开启第一液压杆,通过第一液压杆推动推板与防滑垫片,从而将树脂锚固剂重新推回到运输路线上,且通过反曲弹簧与缓冲杆配合,可有效减少推板与防滑垫片对树脂锚固剂碰撞产生的摩擦,防止产品外套发生破损造成经济损失。最后树脂锚固剂剪切完成后到达传送带上,并通过传送带运输到堆积箱内部,方便工作人员进行收集,提高工作效率。

12、2.本实用新型,在使用时,当装置需要移动时,工作人员可通过控制面板打开两个液压杆推动两个支撑板向下移动,并通过两个支撑板的移动来带动四个伸缩杆移动,进一步压迫四个连接凹块与四个移动轮,使得四个移动轮完全被推出到两个收纳槽外部并受力接触地面,且两个支撑板在移动过程中通过四个滑动块与四个滑动槽分别滑动连接对其移动进行限位,防止两个支撑板在移动过程中发生偏移,增强稳定性,随后工作人员可手动推动推把,通过四个移动轮的滚动对装置进行移动。

13、3.本实用新型,在使用时,装置在移动过程中,可通过四个减震弹簧的弹力来减少四个移动轮滚动时产生的震动与噪音,防止内部设备磕碰,到达指定地点后,收缩四个移动轮到收纳槽内部,使得四个防滑支撑脚接触并支撑地面,增强稳定性和实用性,便于工作人员对装置的移动和搬运

技术特征:1.一种树脂锚杆锚固剂自动成型包装装置,包括装置主体(1),其特征在于,还包括:

2.根据权利要求1所述的一种树脂锚杆锚固剂自动成型包装装置,其特征在于:所述装置主体(1)顶部的中心处固定连接有固定座(6),所述固定座(6)底部靠近中心处的前后两侧固定连接有挡板(5),所述挡板(5)的底部固定连接在所述装置主体(1)的顶部,所述固定座(6)底部的中心处固定连接有第二液压杆(601),所述第二液压杆(601)的液压系统与所述控制面板(3)电性连接。

3.根据权利要求2所述的一种树脂锚杆锚固剂自动成型包装装置,其特征在于:所述第二液压杆(601)的底部固定连接有安装板(602),所述安装板(602)的底部固定安装有剪切刀片(603),所述装置主体(1)顶部靠近所述剪切刀片(603)的一侧固定嵌设有传感器(102),所述传感器(102)的信号输出端与所述控制面板(3)的信号接收端电性连接。

4.根据权利要求3所述的一种树脂锚杆锚固剂自动成型包装装置,其特征在于:所述固定板(4)靠近装置主体(1)一侧的中心处固定连接有第一液压杆(401),所述第一液压杆(401)远离所述固定板(4)的一侧固定连接有推板(402),所述推板(402)远离所述固定板(4)一侧的中心处固定连接有缓冲杆(403),所述缓冲杆(403)远离所述固定板(4)的一侧固定连接有防滑垫片(405),所述缓冲杆(403)上套设有反曲弹簧(404)。

5.根据权利要求4所述的一种树脂锚杆锚固剂自动成型包装装置,其特征在于:所述装置主体(1)的底部固定连接有底座(2),所述底座(2)底部的前后两侧均开设有收纳槽(201),两个所述收纳槽(201)前后两侧内壁的中心处均开设有滑动槽(202),两个所述收纳槽(201)顶部的中心处均固定连接有第三液压杆(9),两个所述第三液压杆(9)的底部均固定连接有支撑板(10),两个所述支撑板(10)靠近四个所述滑动槽(202)的两侧均固定连接有滑动块(11),四个所述滑动块(11)分别与四个所述滑动槽(202)滑动连接。

6.根据权利要求5所述的一种树脂锚杆锚固剂自动成型包装装置,其特征在于:两个所述支撑板(10)底部的前后两侧均固定连接有伸缩杆(12),四个所述伸缩杆(12)的内部均设置有减震弹簧(13),四个所述伸缩杆(12)的底部均固定连接有连接凹块(14),四个所述连接凹块(14)的底部均通过转轴转动连接有移动轮(15),所述底座(2)底部的四角处均固定连接有防滑支撑脚(16)。

技术总结本技术涉及锚固剂加工技术领域,提供了一种树脂锚杆锚固剂自动成型包装装置,包括装置主体,还包括:多个滚筒,等距相同设置在所述装置主体顶部的右侧,所述装置主体前后两侧的外壁靠近多个所述滚筒的一侧均固定连接有固定板,所述装置主体正表面右侧的顶部固定安装有控制面板;本技术,在使用时,当树脂锚固剂在多个滚筒运输发生偏移时,可通过控制面板开启第一液压杆,通过第一液压杆推动推板与防滑垫片,从而将树脂锚固剂重新推回到运输路线上,且通过反曲弹簧与缓冲杆配合,可有效减少推板与防滑垫片对树脂锚固剂碰撞产生的摩擦,防止产品外套发生破损造成经济损失。方便工作人员进行收集,提高工作效率。技术研发人员:邬利琼受保护的技术使用者:安顺立基树脂锚固剂有限责任公司技术研发日:20231213技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/265748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种夹瓶装置的制作方法

下一篇

返回列表