用于岩土工程勘察智能化钻探采集设备的制作方法

- 国知局

- 2024-07-27 10:49:27

本发明涉及岩土工程勘察,特别涉及用于岩土工程勘察智能化钻探采集设备。

背景技术:

1、在岩土工程勘探过程中,通常使用钻具向地下钻进,获取实物地质资料;现有的关于岩土勘探钻机,已有相关专利;比如公开号为cn210343224u的中国专利公开了一种岩土工程勘察用钻机,其结构包括底座、机头、支撑架、固定座、活动座;底座上固定设置有机头,机头的侧面设置有启动开关;机头的一侧设置有通孔;通孔的前后两侧设置有支撑架;两个支撑架之间设置有连接板,连接板底面设置有滑轮;通孔左右两侧设置有固定座和活动座;固定座和活动座上均固定设置有l型固定块,固定块上固定设置有弧形辅助板;活动座右侧设置有竖板,竖板和活动座上均设置有第一螺纹孔;两个第一螺纹孔上螺纹连接有螺纹杆,螺纹杆右端设置有旋转把手。

2、上述专利虽然提高了钻杆直度和所测量的数据精度,但仍存在以下几点问题:

3、1、现有技术中,岩土工程勘察用钻机智能化水平较低,难以反映工程现场复杂的岩体结构特征,仍需要经验丰富的专家判断,具有较大局限性,发生判断结果的误差较大的情况;一旦误判,不仅浪费人力物力,还耽误工期。

4、2、现有技术中,通过采用旋挖钻机进行钻进作业,由于深长护筒下放过程中阻力大,旋挖钻机受扭矩限制的影响,传统的上端通常采用螺纹固定,然而钻进过程中的震动往往造成螺纹的松动或是卡死的情况。

技术实现思路

1、本发明的目的在于提供用于岩土工程勘察智能化钻探采集设备,通过实时对钻探头进行监测,采集钻探头钻进过程中的各类数据,为专家判断提供精准的数据,采用智能系统进行分析处理,降低判断结果的误差,提高本设备的智能水平,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

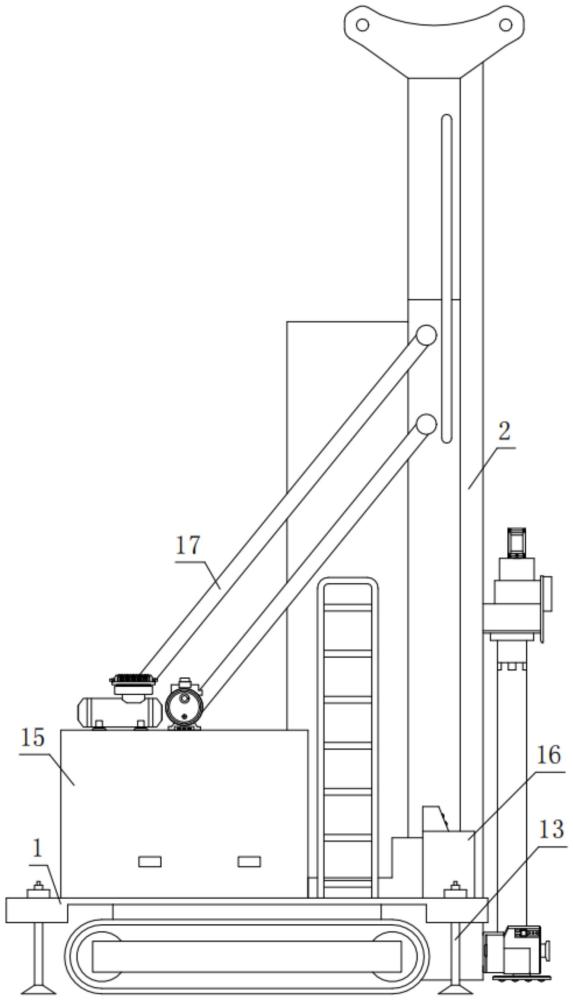

3、用于岩土工程勘察智能化钻探采集设备,包括钻探采集车,所述钻探采集车包括移动履带和支撑底座,支撑底座四周分别安装有伸缩支撑机构,移动履带分别安装在连接座两侧,支撑底座与连接座上表面抵接,支撑底座上表面一侧通过螺栓与配重箱固定连接,另一侧安装有控制箱,控制箱一侧通过导线与钻探机构电连接;

4、伸缩支撑机构包括支撑气缸、伸缩杆和支撑座,支撑气缸通过螺栓与支撑底座固定连接,支撑气缸下端通过气缸杆与伸缩杆固定连接,支撑底座设置有与伸缩杆相适配的导向套,伸缩杆下端安装有支撑座,支撑座下表面设置有防滑纹。

5、进一步的,所述钻探机构包括钻探架、智能探测采集头和钻探头,钻探架两侧分别通过螺栓与斜撑杆固定连接,斜撑杆一端分别与配重箱上表面锡焊连接,钻探架上表面通过螺栓与滑轮架固定连接,滑轮架通过销轴与滑轮转动连接,钻探头设置在钻探架一侧,钻探头下端安装有钻探采集管,智能探测采集头分别对称设置在钻探采集管两侧。

6、进一步的,所述钻探架一侧安装有高度调节面板,高度调节面板下表面分别通过螺栓与钻头气缸固定连接,钻头气缸下表面分别通过气缸杆与钻探头一侧固定连接,高度调节面板两侧分别安装有导向滑块,钻探架内侧设置有与导向滑块相适配的导向槽,钻探头一侧设置有与高度调节面板一致的导向滑块,导向滑块与导向槽滑动连接。

7、进一步的,所述钻探头包括驱动箱、第一驱动气缸、第二驱动气缸和传动柱,驱动箱上表面通过螺栓与第一驱动气缸固定连接,第一驱动气缸下端通过气缸杆与压头固定连接,驱动箱两侧分别通过螺栓与第二驱动气缸固定连接,第二驱动气缸下端通过气缸杆与压板固定连接,传动柱外套有传动导套,传动导套两端设置有锁块,锁块下端通过螺栓与驱动箱内壁固定连接,锁块上端设置有调节板,压头下表面与传动柱转动连接,调节板与压板固定连接。

8、进一步的,所述传动柱下端设置有采集管连接柱,采集管连接柱与钻探采集管卡接,采集管连接柱内壁通过第一弹簧与活动连接柱下端固定连接,活动连接柱侧壁分别安装有销轴座,销轴座与推杆两端活动连接,采集管连接柱侧壁分别均匀设置有卡接块,采集管连接柱侧壁分别设置有供卡接块滑动的活动槽,卡接块与推杆一端的销轴座固定连接。

9、进一步的,所述传动柱由中心柱和螺纹套构成,活动连接柱上端与中心柱转动连接,采集管连接柱与螺纹套固定连接,中心柱与螺纹套嵌套连接,中心柱两侧设置有限位柱,螺纹套设置有供限位柱上下滑动的限位槽,中心柱在螺纹套内活动连接,传动导套内壁设置有与螺纹套啮合的内螺纹。

10、进一步的,所述锁块分别对称设置在传动导套两侧,调节板下端与活动锁紧块固定连接,活动锁紧块下端通过第二弹簧与锁块内壁固定连接,锁块内壁分别安装有固定轴,活动锁紧块两侧设置有倾斜设置的导向滑槽,固定轴与导向滑槽滑动连接,活动锁紧块一侧设置有锁紧槽,锁块上端设置有供调节板上下滑动的活动槽。

11、进一步的,还包括:

12、岩土钻探数据采集单元,用于通过智能探测采集头采集目标任务中预设转速、钻速和孔深参数,并对提取的多项参数进行辨识,获取辨识结果,根据辨识结果确定当前设备的钻探工作模式及其对应的驱动参数;

13、所述岩土钻探数据采集单元,还用于采集钻进过程中的实际转速、钻速和孔深参数,采集钻探采集管的钻压、扭矩和温度,通过在钻探采集管内安装分析器采集钻进过程中的激振波,并进行分析,获取分析结果;

14、设备驱动单元,用于获取智能探测采集头主动上传的钻探工作模式及其对应的驱动参数,生成所述钻探工作模式对应的响应代码,基于所述响应代码生成控制箱与设备各控制装置之间的响应链,设备各控制装置接收响应代码进行响应,完成对应驱动参数;

15、反馈数据采集单元,用于将智能探测采集头采集到的所述实际转速、钻速和孔深参数与预设转速、钻速和孔深参数进行数据同步,计算实际数据与预设数据的数据误差值,基于所述数据同步结果确定设备的钻探任务进度,并当所述数据误差值大于或等于预设阈值时,暂停所述设备的钻探任务并发出警报。

16、进一步的,还包括:数据质检单元,用于获取所述岩土钻探数据采集单元的采集参数,并基于采集参数之间的关联,对采集参数进行质检,得到合格的采集参数;

17、所述数据质检单元,包括:

18、参数自检单元,根据参数自身特征,对所述采集参数进行遍历,提取出不满足自身要求的异常数据,获取所述异常数据的采集时间点,判断所述采集时间点的时间间隔和时间点数量是否满足最低正常标准;

19、若是,从所述采集参数中剔除异常数据,得到正常采集参数;

20、否则,判断所述岩土钻探数据采集单元采集异常,并进行报警提醒;

21、参数分类单元,用于对所述正常采集参数进行分类,得到设备本身参数和钻井过程参数,其中设备本身参数包括钻压、扭矩和温度,钻井过程参数包括实际转速、钻速和孔深参数;

22、参数关联单元,用于基于设备本身的性能特征,建立设备本身的第一参数关联,基于钻井过程的钻井规则特征,建立钻井过程的第二参数关联,基于设备本身与钻井过程的约束规则,建立设备本身参数和钻井过程参数的第三参数关联;

23、第一判断单元,用于判断所述设备本身参数是否满足所述第一参数关联,

24、若是,判断所述设备本身状态正常;

25、否则,判断所述设备本身状态异常,并进行第二报警提醒;

26、第二判断单元,用于判断所述钻井过程参数是否满足所述第二参数关联,

27、若是,判断所述设备驱动正常;

28、否则,判断所述设备驱动异常,并进行第三报警提醒;

29、第三判断单元,用于在确定设备本身状态正常和设备控制操作正常后,判断所述设备本身参数和钻井过程参数是否满足所述第三参数关联;

30、若是,判断所述设备控制操作正常,并将对应的正常采集参数作为合格的采集参数,用于参与确定钻探任务进度的数据分析中;

31、否则,判断所述设备控制操作异常,并进行第四报警提醒。

32、进一步的,所述反馈数据采集单元,包括:

33、时间对准单元,用于按照采集时间对实际转速、钻速和孔深参数进行第一时间标记,对预设转速、钻速和孔深参数进行第二时间标记,并将所述第一时间标记和第二时间标记按照时间特征进行对准,得到对准结果;

34、对准验证单元,用于基于如下公式,确定所述对准结果的对准验证值;

35、

36、其中,k表示所述对准结果中当前时间点的对准验证值,δ1表示转速系数,取值为(0,1),δnaa表示初始对准结果中当前时间点和前一时间点的实际转速差值,δnab表示初始对准结果中当前时间点和前一时间点的预设转速差值,δnda表示初始对准结果中当前时间点和后一时间点的实际转速差值,δndb表示初始对准结果中当前时间点和后一时间点的预设转速差值,δ2表示钻速系数,取值为(0,1),δvaa表示初始对准结果中当前时间点和前一时间点的实际钻速差值,δvab表示初始对准结果中当前时间点和前一时间点的预设钻速差值,δvda表示初始对准结果中当前时间点和后一时间点的实际钻速差值,δvdb表示初始对准结果中当前时间点和后一时间点的预设钻速差值,δ3表示孔深系数,δsaa表示初始对准结果中当前时间点和前一时间点的实际孔深差值,δsab表示初始对准结果中当前时间点和前一时间点的预设孔深差值,δsda表示初始对准结果中当前时间点和后一时间点的实际孔深差值,δsdb表示初始对准结果中当前时间点和后一时间点的预设孔深差值;

37、当确定对准结果中对准验证值大于预设对准验证值的时间点个数大于预设个数时,确定所述对准结果为目标对准结果,否则,重新进行对准;

38、数据同步计算单元,用于基于所述目标对准结果,对实际转速、钻速和孔深参数与预设转速、钻速和孔深参数进行数据同步,并计算实际数据与预设数据的数据误差值,并确定数据误差幅度;

39、所述数据误差幅度的计算公式如下:

40、

41、

42、

43、其中,g1表示转速误差幅度,maxδn表示m个时间点中在同一时间点下实际转速和预设转速的最大转速差异值,minδn表示m个时间点中在同一时间点下实际转速和预设转速的最小转速差异值,m表示监测的时间点的个数,δni表示第i个时间点下实际转速和预设转速的转速差异值;

44、g2表示钻速误差幅度,maxδv表示m个时间点中在同一时间点下实际钻速和预设钻速的最大钻速差异值,minδv表示m个时间点中在同一时间点下实际钻速和预设钻速的最小钻速差异值,δvi表示第i个时间点下实际钻速和预设钻速的钻速差异值;

45、g3表示孔深误差幅度,maxδs表示m个时间点中在同一时间点下实际孔深和预设孔深的最大孔深差异值,minδs表示m个时间点中在同一时间点下实际孔深和预设孔深的最小孔深差异值,δsi表示第i个时间点下实际孔深和预设孔深的孔深差异值;

46、警报单元,用于当所述数据误差值大于或等于预设阈值时,暂停所述设备的钻探任务,并基于所述转速误差幅度,钻速误差幅度和孔深误差幅度的大小,确定警报等级,并按照所述警报等级发出警报。

47、与现有技术相比,本发明的有益效果是:

48、1.通过钻探采集车将本设备移动至所需钻探位置,支撑气缸推动伸缩杆伸长,对本设备进行支撑,防滑纹有效增加了支撑座下表面与地面的摩擦力,避免钻探过程中发生位移的情况,移动灵活,方便对岩土进行勘探,有效提高了岩土钻探效率,通过智能探测采集头内装有传感器,实时对钻探头进行监测,采集钻探头钻进过程中的各类数据,为专家判断提供精准的数据,采用智能系统进行分析处理,降低判断结果的误差,提高本设备的智能水平。节省人力物力,从而降低能源消耗,缩短工期。

49、2.通过活动锁紧块通过锁紧槽与螺纹套卡接,将传动柱固定在传动导套上,中心柱在螺纹套内进行向下移动,从而带动与中心柱抵接的活动连接柱下压,从而推杆推动卡接块同步向外移动,将卡接块与采集管连接柱卡接固定,避免传统螺纹固定造成螺纹的松动或是卡死的情况,方便采集管连接柱的拆卸与安装。

本文地址:https://www.jishuxx.com/zhuanli/20240726/115811.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表