一种黄金电镀工艺的无氰电铸液及其制备方法、电铸工艺与流程

- 国知局

- 2024-07-27 11:00:43

本技术涉及一种黄金电镀工艺的无氰电铸液及其制备方法、电铸工艺的领域,尤其是涉及一种黄金电镀工艺的无氰电铸液及其制备方法、电铸工艺。

背景技术:

1、黄金首饰在我国有着悠久的使用历史,中国黄金协会称占中国每年超过65%的黄金消费量来自珠宝行业。然而由于黄金硬度较低,黄金饰品容易发生塑性变形,目前常采用电铸工艺加工得到黄金饰品,以提高黄金饰品的硬度,解决了黄金因其软的特性而导致设计上的局限性,并显著提高了首饰外表的表现细腻性。

2、电铸(即电沉积)又称为电成型,是一种靠电流将金属(金、银、铜)包覆在模子上的工艺。黄金的电铸工艺中通常用到两种电解液,一类是含氰电解液,氰化电沉积金体系是黄金电铸行业的主流工艺,但是氰化物毒性较大,对电镀人员和环境都会造成很大的危害,各地方政府对环境保护的措施越来越严格,氰化物黄金电铸的逐步被禁止将是未来电铸行业的大趋势。

3、另一类是无氰电解液,其中主要的工艺是亚硫酸盐电镀金体系,亚硫酸盐电镀金体系对人员的安全隐患和环境的污染均较小,其电解液分散能力、覆盖能力和深镀能力良好,但却难以得到推广应用。这是因为亚硫酸盐电镀金体系的不稳定性,镀液静置一段时间后,大量的配离子会发生分解,镀液中会有固体金或沉淀物的析出;同时亚硫酸根自身也存在一定的不稳定性,容易被阳极上产生的氧气或者空气中的氧气的氧离子氧化,从而也会使的颗粒状的金析出;并且亚硫酸盐电镀金体系的不稳定会导致此体系允许的电流密度上限较小,电流密度超过0.7a/dm2时电解液会发生明显分解,电解液发生分解后,无法将溶液调整至可使用状态,只能废弃重新配制,因此只能限制电镀时的电流密度,从而导致要想制得硬度达标的黄金制品的所需生长周期更长,生产效率变低。

技术实现思路

1、为了在减小对工作人员和环境危害的同时,提升黄金电铸加工的效率和品质,本技术提供一种黄金电镀工艺的无氰电铸液及其制备方法、电铸工艺。

2、本技术提供的一种黄金电镀工艺的无氰电铸液采用如下的技术方案:

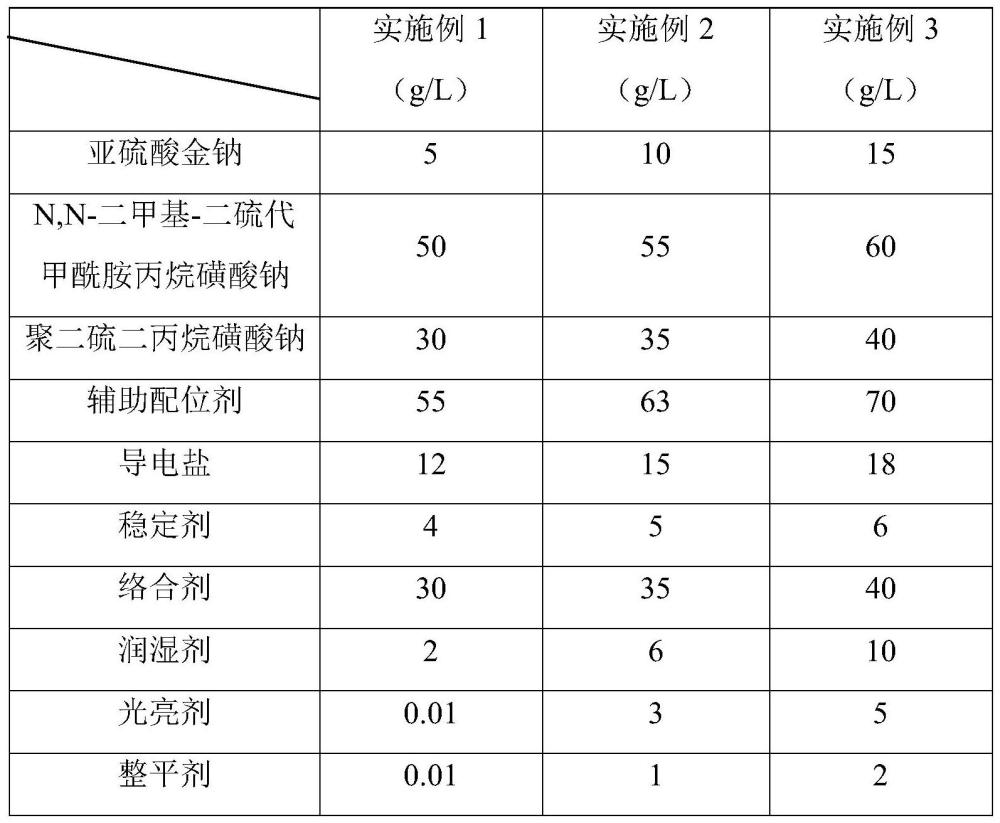

3、一种黄金电镀工艺的无氰电铸液,包括以下组分及其质量浓度:

4、亚硫酸金钠5-15g/l、n,n-二甲基-二硫代甲酰胺丙烷磺酸钠50-60g/l、聚二硫二丙烷磺酸钠30-40g/l、辅助配位剂55-70g/l、导电盐12-18g/l、稳定剂4-6g/l、络合剂30-40g/l、润湿剂2-10g/l、光亮剂0.01-5g/l、整平剂0.01-2g/l;

5、其中所述辅助配位剂包括质量比为1:(0.5-0.7)的巯基甲基丙烯酸酯和3-硝基邻苯二酚。

6、通过采用上述技术方案,n,n-二甲基-二硫代甲酰胺丙烷磺酸钠和聚二硫二丙烷磺酸钠中的中硫原子均与亚硫酸金钠中的金离子有较强的络合能力,并且n,n-二甲基-二硫代甲酰胺丙烷磺酸钠中的酰胺基也与金离子具有较好的络合作用,将n,n-二甲基-二硫代甲酰胺丙烷磺酸钠和聚二硫二丙烷磺酸钠进行复配使用以作为金盐的配位剂,能够减小金盐配离子分解以及亚硫酸根的氧化而造成颗粒状金析出的可能性,从而提升无氰电铸液的稳定性,提升无氰电铸液允许的电流密度上限,以提升黄金电铸加工的效率。

7、同时辅助配位剂中的3-硝基邻苯二酚和巯基甲基丙烯酸酯进行复配使用,能够提升n,n-二甲基-二硫代甲酰胺丙烷磺酸钠和聚二硫二丙烷磺酸钠中二硫基的稳定性,以保障n,n-二甲基-二硫代甲酰胺丙烷磺酸钠和聚二硫二丙烷磺酸钠中的硫原子与金离子的络合作用,从而进一步提升无氰电铸液的稳定性。

8、同时,聚二硫二丙烷磺酸钠和n,n-二甲基-二硫代甲酰胺丙烷磺酸钠还通常作为中电流密度区的光亮剂,因此聚二硫二丙烷磺酸钠和n,n-二甲基-二硫代甲酰胺丙烷磺酸钠的复配使用不仅能够提升无氰电铸液允许的电流密度上限,还能够提升镀层的光亮度,提升制得的黄金制品的品质。

9、导电盐能够提升无氰电铸液的导电能力,稳定剂能够缓冲稳定无氰电铸液的ph环境,从而提升无氰电铸液的导电性和分散能力,以能够进一步提升提升黄金电铸加工的效率。

10、上述电铸液中不含有氰或含氰化合物,因此能够在减小对工作人员和环境危害的同时,提升黄金电铸加工的效率。

11、可选的,所述稳定剂包括质量比为1:(0.6-0.8)的乙二胺和硝基苯。

12、通过采用上述技术方案,乙二胺的加入可以使得亚硫酸盐体系的ph值从原本的>8扩大为5-8;乙二胺和硝基苯同时作为稳定剂可以进一步降低体系的ph范围,使得亚硫酸盐体系的ph环境能够保持稳定,以进一步提升无氰电铸液的稳定性。

13、可选的,所述导电盐选自磷酸钠、硫酸钠、硫酸镁、氯化钠和氯化镍中的至少一种。

14、通过采用上述技术方案,上述盐均能够改善无氰电铸液的导电性,扩大无氰电铸液的阴极电流密度范围,稳定无氰电铸液的ph值,以能够提升制得的黄金制品的品质。

15、可选的,所述络合剂选自5,5-二甲基乙内酰脲和乙二胺四乙酸二钠中的至少一种。

16、通过采用上述技术方案,5,5-二甲基乙内酰脲和乙二胺四乙酸二钠均对亚硫酸根具有较好的络合能力,能够维持亚硫酸根的稳定。上述络合剂与聚二硫二丙烷磺酸钠和n,n-二甲基-二硫代甲酰胺丙烷磺酸钠复配使用能够进一步提升无氰电铸液的稳定性,减小金在电铸过程中析出的可能性。

17、可选的,所述润湿剂选自双十二烷基二甲基氯化铵、聚氧乙烯烷基酚醚和十二烷基硫酸钠中的至少一种。

18、通过采用上述技术方案,上述润湿剂均能够提升无氰电铸液中各组分的分散能力,以进一步提升电铸液的稳定性。

19、可选的,所述光亮剂选自n,n-二乙基丙炔胺硫酸盐、3-巯基丙烷磺酸钠、吡啶磺酸和糖精中的至少一种。

20、通过采用上述技术方案,上述光亮剂可以增加金离子从镀层表面析出的阻力,从而使的电铸层表面更加光亮平整。

21、可选的,所述整平剂包括质量比为1:(1.3-1.5):(0.4-0.7)的氨基酸、葡萄糖胺和聚乙烯吡咯烷酮。

22、通过采用上述技术方案,上述质量被进行复配的氨基酸、葡萄糖胺和聚乙烯吡咯烷酮,能够选择性的吸附在金的特殊晶面上,从而改变了电极与电铸液间界面层的结构,可以有效减小沉积层的晶粒大小,使得电铸层表面更加平整,从而制得黄金制品的品质更好。

23、第二方面,本技术提供的一种无氰电铸液的制备方法采用如下的技术方案:

24、一种无氰电铸液的制备方法,包括以下步骤:

25、根据上述质量浓度计算称取n,n-二甲基-二硫代甲酰胺丙烷磺酸钠、聚二硫二丙烷磺酸钠、辅助配位剂和导电盐,加去离子水混合均匀,得第一溶液体系;

26、根据上述质量浓度计算称取络合剂和润湿剂,加入到第一溶液体系中,混合均匀,得第二溶液体系;

27、根据上述质量浓度计算称取适量的亚硫酸金钠,加入到第二溶液体系中,混合均匀,得第三溶液体系;

28、根据上述质量浓度计算称取润湿剂、光亮剂和整平剂,混合均匀,用去离子水加热溶解后,加入到第三溶液体系中,混合均匀,得到第四溶液体系,定容至1l,用氢氧化钠溶液调节第四溶液体系的ph至6.5-7,即得到无氰电铸液。

29、通过采用上述技术方案,通过上述制备方法,能够使得无氰电铸液中的各组分更加均匀分散,从而使得无氰电铸液更加稳定,以进一步提升无氰电铸液允许的电流密度上限。

30、第三方面,本技术提供的一种无氰电铸液的电铸工艺采用如下的技术方案:

31、一种无氰电铸液的电铸工艺,包括以下步骤:

32、将合金融化后制作模芯,所述模芯经预处理后,得电铸模型;

33、在所述电铸模型上镀铜,得到铜胚;

34、用上述黄金电镀工艺的无氰电铸液倒入电铸缸内,将所述铜胚放置在电铸缸内,设定好电流、温度、转速双脉冲电源参数和电沉积时间,在所述铜胚上开始电铸金,所述电沉积时间为9-11h、搅拌速率60-80r/min和加热温度45-55℃;

35、电铸金后脱去所述电铸模型和铜胚,得电铸黄金产品。

36、可选的,所述双脉冲电源参数设置为:

37、正向电流密度0.7-1.5a/dm2、反向电流密度0.01-0.06a/dm2、正向占空比30-50%、反向占空比30-50%、正向周期6-10ms和反向周期2-4ms。

38、综上所述,本技术包括以下至少一种有益技术效果:

39、1.将n,n-二甲基-二硫代甲酰胺丙烷磺酸钠和聚二硫二丙烷磺酸钠进行复配使用以作为金盐的配位剂,能够减小金盐配离子分解以及亚硫酸根的氧化而造成颗粒状金析出的可能性,从而提升无氰电铸液的稳定性,提升无氰电铸液允许的电流密度上限,以提升黄金电铸加工的效率;

40、2.3-硝基邻苯二酚和巯基甲基丙烯酸酯进行复配使用,能够保障n,n-二甲基-二硫代甲酰胺丙烷磺酸钠和聚二硫二丙烷磺酸钠中的硫原子与金离子的络合作用,从而进一步提升无氰电铸液的稳定性;并且聚二硫二丙烷磺酸钠和n,n-二甲基-二硫代甲酰胺丙烷磺酸钠的复配使用不仅能够提升无氰电铸液允许的电流密度上限,还能够提升镀层的光亮度,提升制得的黄金制品的品质;

41、3.5,5-二甲基乙内酰脲和乙二胺四乙酸二钠均对亚硫酸根具有较好的络合能力,与聚二硫二丙烷磺酸钠和n,n-二甲基-二硫代甲酰胺丙烷磺酸钠复配使用能够进一步提升无氰电铸液的稳定性,减小金在电铸过程中析出的可能性。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116973.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。