一种提高高强稀土镁合金耐磨、耐蚀性的方法及其所得产品与流程

- 国知局

- 2024-07-27 11:02:20

本发明属于合金表面处理,尤其涉及一种提高高强稀土镁合金耐磨、耐蚀性的方法及其所得产品。

背景技术:

1、随着大型薄壁铸件产品在航空航天、汽车、医疗器械等领域轻量化的需求越来越大,高强稀土镁合金因其具有密度低,高的比强度、比刚度在军工产品中得到了广泛的关注,但由于镁合金化学活性较高、平衡电位很低,还兼具负差效应,因此有着很强的失电子、发生腐蚀的倾向,这在很大程度上制约了稀土镁合金在各领域产品上的推广和应用。因此,必须对高强稀土镁合金进行适当的表面防护制备或改性处理才可以有效地保护镁合金基体。

2、目前镁合金表面工程技术中,微弧氧化(mao)是在阳极氧化基础上发展起来的表面处理技术,与其他表面处理方法相比,由于其独特的成膜机制,在镁合金表面处理方面有许多优势。而高强稀土镁合金因稀土含量较高,其成分、组织与普通镁合金存在较大的差别,因此高强稀土镁合金微弧氧化的配方和工艺也存在一定的差异。

技术实现思路

1、有鉴于此,本发明提供了一种提高高强稀土镁合金耐磨、耐蚀性的方法及其所得产品,本发明制备得到的高强稀土镁合金具有良好的耐磨、耐蚀性能。

2、本发明提供了一种提高高强稀土镁合金耐磨、耐蚀性的方法,包括如

3、下步骤:

4、1)将高强稀土镁合金试样进行预处理,得到预处理合金试样;

5、2)将预处理合金试样进行微弧氧化,得到耐磨耐蚀合金;

6、所述微弧氧化时的电流密度为1~3a、时间为5~20min,微弧氧化脉冲宽度为100~700μs。

7、优选的,所述步骤2)中微弧氧化用电解液中包括硅酸钠、氢氧化钠和氟化钠;其中硅酸钠为15~25g/l,氢氧化钠为5~15g/l,氟化钠为4~8g/l。

8、优选的,所述步骤2)中预处理合金试样为工作电极,铂片为辅助电极,饱和甘汞电极(ag/agcl)为参比电极,金属电极为阴极。

9、优选的,步骤2)中进行微弧氧化时在恒电压450v条件下进行微弧氧化处理,该过程中电解液温度控制在38~42℃。

10、优选的,步骤1)中预处理的方式为依次进行打磨、碱洗、热水冲洗、冷水冲洗、酸洗和冷水冲洗。

11、优选的,打磨后合金试样的粗糙度在3.2~6.4ra;所述酸洗用溶液为hcl溶液,碱洗用溶液为na2co3溶液。

12、优选的,步骤1)中所述高强稀土镁合金中gd含量为8~11wt%;y含量为0.5~2.5wt%。

13、优选的,所述高强稀土镁合金包括如下重量份的组分gd:(8~11)wt%、y:(0.5~2.5)wt%、zr:(0.1~0.5wt%)、zn:(0.002~0.003)wt%、ni:(0.002~0.004)wt%、si:(0.001~0.0025)wt%、fe:(0.01~0.03)wt%、cu:(0.001~0.0025)wt%、al:(0.01~0.002)wt%,其余为mg。

14、本发明提供了上述任意一项方法制备得到的高强稀土镁合金,所述高强稀土镁合金的微弧氧化膜层厚度为20~40μm。

15、优选的,该高强稀土镁合金在优化微弧氧化工艺参数下的表面硬度可达到360~410hv、中性盐雾试验条件下的耐蚀性可达到160~200h基本不发生腐蚀现象。

16、与现有技术相比,本发明的优点和积极效果在于:

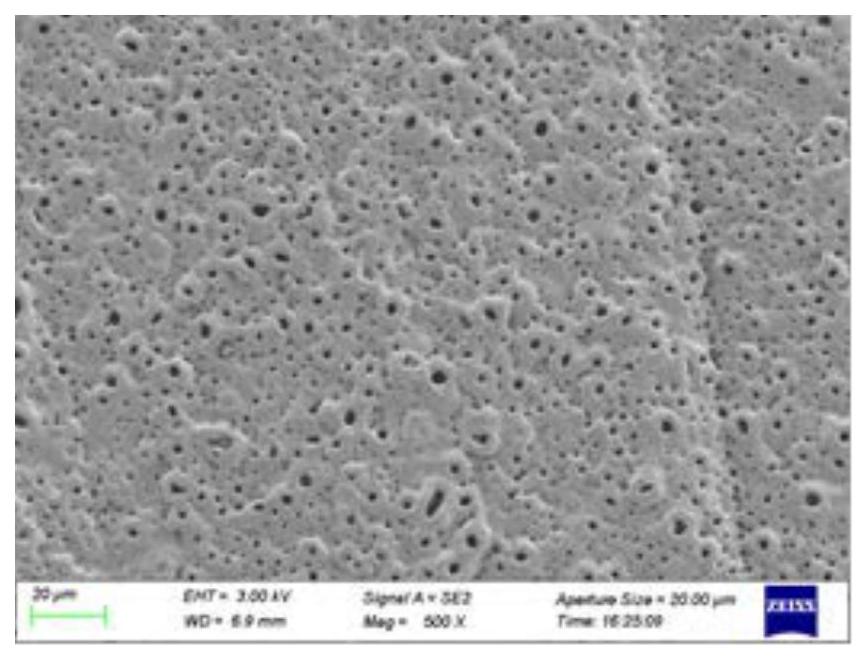

17、1)本发明提供的方法,通过合理的预处理及微弧氧化处理,可以使得氧化层能够很好的和高强稀土镁合金进行结合,无裂痕,形成膜层的微孔均匀致密,并使得到的高强稀土镁合金的氧化层厚度在20~40μm,有效提高耐蚀、耐磨性能。该合金具有较高的室温及高温力学性能,同时与传统镁合金相比,抗蠕变性能、耐腐蚀性、耐磨性、抗氧化性以及良好的导电导热性都显示出了突出了技术优势。由于多种稀土及合金元素的加入,该系列合金的lpso相与析出相的协同强化效果明显,可以满足航空航天、装备制造以及汽车等高端领域的轻量化装备发展需求。

18、2)本发明提供的电解液不含有毒物质和重金属元素,且电解液具有抗污染能力强和重复使用率高等特点,因而对环境污染小,前处理工艺比较简单,具有广阔的应用前景。

19、3)成膜过程是在电解液中进行,处理的工件形状可以比较复杂,膜层的仿形性良好。

技术特征:1.一种提高高强稀土镁合金耐磨、耐蚀性的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤2)中微弧氧化用电解液中包括硅酸钠、氢氧化钠和氟化钠;其中硅酸钠为15~25g/l,氢氧化钠为5~15g/l,氟化钠为4~8g/l。

3.根据权利要求1所述的方法,其特征在于,所述步骤2)中预处理合金试样为工作电极,铂片为辅助电极,饱和甘汞电极(ag/agcl)为参比电极,金属电极为阴极。

4.根据权利要求1所述的方法,其特征在于,步骤2)中进行微弧氧化时在恒电压450v条件下进行微弧氧化处理,该过程中电解液温度控制在38~42℃。

5.根据权利要求1所述的方法,其特征在于,步骤1)中预处理的方式为依次进行打磨、碱洗、热水冲洗、冷水冲洗、酸洗和冷水冲洗。

6.根据权利要求5所述的方法,其特征在于,打磨后合金试样的粗糙度在3.2~6.4ra;所述酸洗用溶液为hcl溶液,碱洗用溶液为na2co3溶液。

7.根据权利要求1所述的方法,其特征在于,步骤1)中所述高强稀土镁合金中gd含量为8~11wt%;y含量为0.5~2.5wt%。

8.根据权利要求7所述的方法,其特征在于,所述高强稀土镁合金包括如下组分:gd:(8~11)wt%、y:(0.5~2.5)wt%、zr:(0.1~0.5wt%)、zn:(0.002~0.003)wt%、ni:(0.002~0.004)wt%、si:(0.001~0.0025)wt%、fe:(0.01~0.03)wt%、cu:(0.001~0.0025)wt%、al:(0.01~0.002)wt%,其余为mg。

9.权利要求1~8任意一项方法制备得到的高强稀土镁合金,其特征在于,所述高强稀土镁合金的微弧氧化膜层厚度为20~40μm。

10.根据权利要求9所述的高强稀土镁合金,其特征在于,所述高强稀土镁合金的表面硬度在360~410hv、中性盐雾试验条件下160~200h不发生腐蚀。

技术总结本发明提出一种提高高强稀土镁合金耐磨、耐蚀性的方法及其所得产品,属于合金表面处理技术领域。所述方法包括如下步骤:1)将高强稀土镁合金试样进行预处理,得到预处理合金试样;2)将预处理合金试样进行微弧氧化,得到耐磨耐蚀合金;所述微弧氧化时的电流密度为1~3A、时间为5~20min,微弧氧化脉冲宽度为100~700μs。采用本发明提供的方法能够有效提高高强稀土镁合金的耐磨、耐蚀性。技术研发人员:曹喜娟,郑云凯,任广笑,刘永哲,马二波,成波,李沛森,魏成瑜,王楠,权登辉,黄道阳,宋文清,张沙沙,张旭,牛萌萌受保护的技术使用者:山西江淮重工有限责任公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117137.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。