含铜金属废料用电解液循环的电解精炼处理工艺的制作方法

- 国知局

- 2024-07-27 11:03:51

本发明涉及电解精炼铜,具体涉及含铜金属废料用电解液循环的电解精炼处理工艺。

背景技术:

1、电解精炼是一种金属精炼的方法,通过电解在阴极上得到纯金属,具体来说,电解精炼常用于有色金属的精炼,如粗铜、粗银、粗镍等的精炼,在电解精炼过程中,使用高温还原得到的粗金属铸成阳极,用含有预制金属的盐溶液做电解液,控制一定电位使溶解电位比精炼金属正的杂质存留在阳极或沉积在阳极泥中(其中往往含有贵金属),用其他方法分离回收,而溶解电位比精炼金属负的杂质则溶入溶液,不在阴极上析出,从而在阴极上可得到精炼的高纯金属,通过电解质溶液的电解,由粗金属作阳极,纯金属作阴极,含有该金属离子的溶液作电解液,金属从阳极溶解,在阴极沉淀,粗金属中的杂质,不活泼的杂质不溶解,成为阳极泥沉落于电解槽底部,活泼的杂质虽然在阳极溶解,但不能在阴极沉淀。所以通过电解阴极可以得到纯度很高的金属。

2、铜是一种有限资源,全球铜矿储量有限且日益减少,通过回收废弃铜金属,可以最大限度地延长铜资源的使用寿命,减少新的采矿活动对自然环境的影响,现有技术中对于从含铜废料中回收制备电解精炼铜的过程中,在长时间的电解精炼过程中,电解槽中电解产生的阳极泥,导致电解液中包括铜以外的金属离子和有机物等杂质含量增加,而传统的电解精炼过程中,阳极泥等杂质往往需要在电解完成之后,对电解槽进行清理过程中,才能对其进行清理,这些杂质得不到及时处理,导致电解液中的铜离子浓度下降,从而影响到阴极铜的纯度,阴极上的电解精炼铜的纯度有待进一步提高;

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供含铜金属废料用电解液循环的电解精炼处理工艺,用于解决现有技术中电解精炼铜过程中,电解槽中的杂质含量会伴随着电解过程不断的增加,电解液中的铜离子浓度相应下降,影响到阴极铜的纯度,阴极上的电解精炼铜的纯度有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:含铜金属废料用电解液循环的电解精炼处理工艺,包括以下步骤:

3、s1、将含铜金属废料进行破碎,过8目筛网,采用鼓式风选机对破碎后的废料进行筛分,得到预处理废料;

4、s2、将预处理废料、碳粉按重量比10:1混合均匀后加入到高温熔炼炉中,加热至预处理废料完全熔化,去除表层的熔炼杂质,将其浇筑到成型模具中,得到栅栏状的电解阳极板;

5、s3、选取由不锈钢材料的栅栏状的极板为阴极板,将阳极板与阴极板分别插入到电解槽的槽体中,阳极板与阴极板之间的间距为5cm,向槽体中注入电解液,电解液的液位达到阳极板高度的4/5,其中,电解液由25wt%硫酸铜溶液和6vt%硫酸溶液按用量比2:1混合均匀后组成;

6、s4、设置电解电压为4v,电流密度为185a/m2,电解槽通电,对阳极板进行电解精炼,转输泵启动,将电解液从集液槽中抽出,并泵送到槽体的内侧顶部,形成电解液循环利用,在电解液循环过程中,电解产生的阳极泥伴随着电解液进入到储渣槽中,经过挤压沥水组件挤压,将阳极泥中的电解液挤出沥干,然后排出到槽体的外部,电解精炼完成之后,在阴极板上获得电解精炼铜。

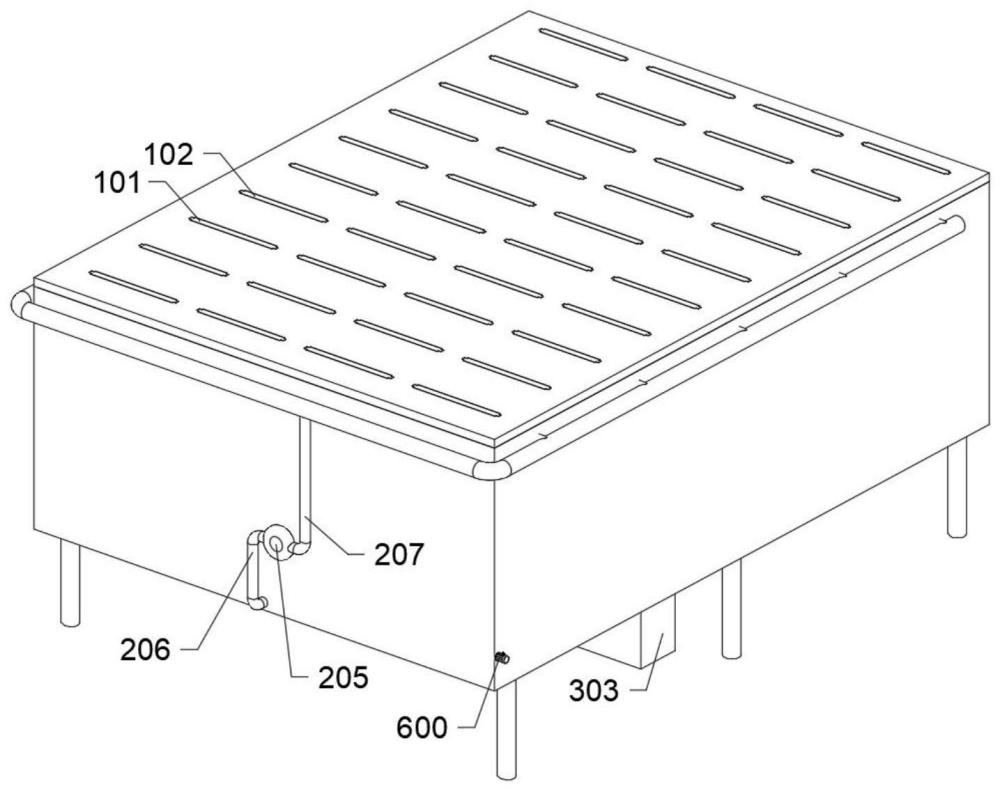

7、进一步的,所述电解槽包括:

8、槽体,所述槽体的内侧盛有电解液,所述槽体的内侧安装有若干个阳极板和阴极板,所述槽体的一端底部开设有若干个沿其长度方向设置的储渣槽和沿其宽度方向设置的集液槽,所述集液槽位于储渣槽的一端,储渣槽通过开设在其端部的延伸槽与集液槽相连通,且延伸槽的内侧安装有滤网一,所述储渣槽靠近集液槽的一端顶部通过连通槽与槽体的内侧底部相连通;

9、循环组件,所述循环组件安装在槽体的外部,以用于将汇集在集液槽内侧的电解液输送到槽体内侧进行循环;

10、排渣口,所述排渣口开设在储渣槽背离集液槽的一端底部,多个排渣口的下方设有接渣盒;

11、密封机构,所述密封机构包括密封板一和垂直设置在密封板一顶部密的封板二,所述密封板一沿储渣槽的长度方向滑动安装在储渣槽的底部并与排渣口相配合;以及

12、挤压沥水组件,所述挤压沥水组件安装在储渣槽的内侧,以用于对储渣槽中的电解废渣进行压干沥水。

13、进一步的,所述槽体的顶部开设有多个沿其宽度方向设置的横向槽,多个所述阳极板和阴极板分别贯穿多个横向槽延伸至槽体的内侧,多个所述阳极板与阴极板分别沿槽体的宽度方向成排设置,并且多排阳极板与阴极板交替设置,所述槽体的内侧安装有与多排阴极板对应设置的阻隔网,多排阴极板分别位于多个阻隔网的内侧。

14、进一步的,所述循环组件包括安装在槽体一侧外部的转输泵,所述转输泵的输入端通过输液管一与集液槽相连通,所述转输泵的输出端安装有输液管二,所述输液管二通过多个支管与槽体的内侧顶部相连通。

15、进一步的,所述储渣槽背离集液槽的一端底部开设有沿其长度方向设置的收容槽,所述密封板一滑动安装在收容槽的内侧,所述收容槽的内侧顶部开设有沿其长度方向设置的滑槽一,所述滑槽一的内侧安装有弹簧一和滑块一,所述弹簧一位于滑块一远离排渣口的一侧,且滑块一的底部延伸滑槽一的外部并与密封板一远离排渣口的一端顶部固接,所述密封板二的底部与密封板一的顶面抵接,所述储渣槽的顶部开设有沿其长度方向设置的滑槽二,所述滑槽二的内侧安装有滑块二与弹簧二,所述弹簧二位于滑块二远离集液槽的一端,且滑块二的底部延伸至滑槽二的外部并与密封板二的底部固接。

16、进一步的,所述挤压沥水组件包括滑动安装在储渣槽内侧的挤压块,所述挤压块的外部安装有u形套,所述u形套的底部安装有滤网二,所述挤压沥水组件还包括开设在储渣槽底部的沥水槽,所述沥水槽的顶部安装有滤网三,所述u形套通过联动机构与密封板一相互配合,所述挤压沥水组件还包括用于驱动多个挤压块沿水平方向运动的驱动机构。

17、进一步的,所述联动机构包括开设在排渣口两侧内壁的安装槽,所述安装槽沿槽体长度方向设置,所述安装槽的内侧安装有升降板,所述升降板的两端均安装有限位卡舌,其中,靠近集液槽的限位卡舌为等腰三角形结构,另一个限位卡舌为直角三角形结构,所述联动机构还包括开设在密封板一靠近挤压块一端两侧底部的限位槽和开设在u形套两侧底部的横向槽。

18、进一步的,所述驱动机构包括水平设置在储渣槽内侧的传动螺杆,所述挤压块螺纹套设在传动螺杆的外部,所述传动螺杆的外部套设有涡轮,所述槽体的内侧转动有传动轴,所述传动轴的外部套设有与多个涡轮对应设置的蜗杆,所述驱动机构还包括安装在槽体外部用于驱动传动轴的驱动电机。

19、进一步的,所述传动螺杆靠近滤网一的一端外部固接有多个清理刷,多个所述清理刷均与滤网一的外壁抵接,所述传动螺杆远离驱动电机的一端开设有安装孔,所述安装孔的内侧滑动安装有延伸杆,所述延伸杆的外部套设有弹簧五,所述延伸杆的一端延伸至安装孔的外部,且延伸杆位于安装孔外部的一端通过棘轮安装有搅碎扇叶。

20、本发明具备下述有益效果:

21、1、本发明的含铜金属废料用电解液循环的电解精炼处理工艺,通过对含铜金属废料进行破碎后进行风选,利用金属与非金属之间的密度差异,将金属中的非金属杂质进行分离,从而有效的降低金属废料中的非金属杂质的含量,通过以碳粉作为还原剂,在高温下能够与铜离子发生还原反应,生成单质铜,而杂质通常不会被还原为金属形态,从而实现杂质的分离,有助于提高铜的纯度,碳粉还能够作为导电添加剂,通过将碳粉加入到含铜金属废料中,可以提高整体的导电性能,并在高温熔炼过程中,碳与铜反应生成cu2c2,这种化合物的导电性比纯铜更好,有助于提高电解精炼铜的电流效率,碳粉的加入改变含铜金属废料在高温熔炼过程中的反应动力学,碳粉的高反应活性加速熔炼过程中的化学反应,从而提高了铜的提取效率,并且碳粉具有良好的吸附性能,在电解过程中,碳粉从阳极板上分离,能够与阳极板电解产生的杂质进行吸附,有利于将电解液中的杂质与电解液分离;选择合适的电解液与电解条件,并在电解过程中,促进电解液循环的同时,对电解产生的阳极泥进行处理,减少杂质在电解槽中的积累,从而降低铜产品中杂质的含量,提高铜的纯度,回收得到的电解精炼铜的纯度达到99.999%。

22、2、本发明的含铜金属废料用电解液循环的电解精炼处理工艺,对电解槽的结构进行优化,通过槽体、储渣槽、集液槽、转输泵、输液管一、输液管二相互配合,能够将电解槽中的电解液进行上下循环,并在电解液循环的过程中,促进电解产生的阳极泥向储渣槽中汇集,降低电解液中的阳极泥的含量,并且通过在成排设置的阴极板外部设置阻隔罩,能够降低电解液中杂质在阴极板负极汇集,从而提高阴极板上的电解精炼铜的纯度。

23、3、本发明的含铜金属废料用电解液循环的电解精炼处理工艺,通过挤压块、传动螺杆、密封板一、密封板二与限位卡舌相互配合,能够在挤压块向出渣口方向运动时,能够将储渣槽中的含电解液的阳极泥向出渣口方向推动的同时,还能够将阳极泥中的电解液进行挤压沥干,实现阳极泥与电解液的固液分离;在挤压块向远离出渣口方向运动时,搅碎扇叶伴随着传动螺杆转动破坏阳极泥的整体性,通过升降板、限位卡舌相互配合,限制密封板一向出渣口方向运动,使得排渣口处于打开状态,并在弹簧二的作用下,密封板二能够推动被破坏完整性的阳极泥向出渣口方向运动,方便将阳极泥排出到槽体的外部,并在阳极泥被完全排除后,密封板一运动至排渣口的顶部,实现排渣口的自动关闭,从而避免液体泄漏,方便在电解过程中对产生的阳极泥进行及时清理,降低电解液中阳极泥的含量,从而提高电解精炼铜的纯度。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117248.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表