一种铝箔表面前处理方法及铝箔化成方法与流程

- 国知局

- 2024-07-27 11:04:05

本发明涉及电容铝箔加工,尤其涉及一种铝箔表面前处理方法及铝箔化成方法。

背景技术:

1、铝电解电容器因其单位体积容量大、价格低廉,在电容器市场中占据着核心地位。但随着电子产品的飞速发展,对电容器要求也不断提高。当前市场环境的大趋势朝着小型化、轻量化的方向发展,要求储能元件单位体积的电容量不断增加,即阳极和阴极的电容量要求不断提高,这要求阳极铝箔比容达到更高的水平。

2、对经过腐蚀的阳极铝箔在具有氧化能力的电解液中经阳极氧化后,在阳极铝箔表面生成氧化膜,并由其在电容器中作为绝缘的介质层。根据平板电容器模型得出电容器容量公式为:

3、。

4、当极板间用均匀电解质填充后,电容量c为:

5、。

6、因此,要想提高阳极铝箔的容量,可以着手于增加阳极铝箔的表面积、提高电介质层的相对介电常数及降低电介质层的厚度。

7、在阳极铝箔化成过程中生成γ~al2o3氧化膜的介电常数约为8~10,并且目前工业上在铝箔腐蚀扩面的发展也比较缓慢,通过增加腐蚀箔表面积来提高比容也受到了限制。因此,现有技术大多通过对阳极铝箔表面改性,以形成复合箔。目前常用的复合箔形成方式主要有电沉积、化学沉积、物理气相沉积。然而,物理气相沉积不适用于批量的工业生产,化学沉积均匀性差,直接电沉积带电金属氧化物粒子在随后的化成过程中也会存在氧化物颗粒掉落的情况。

技术实现思路

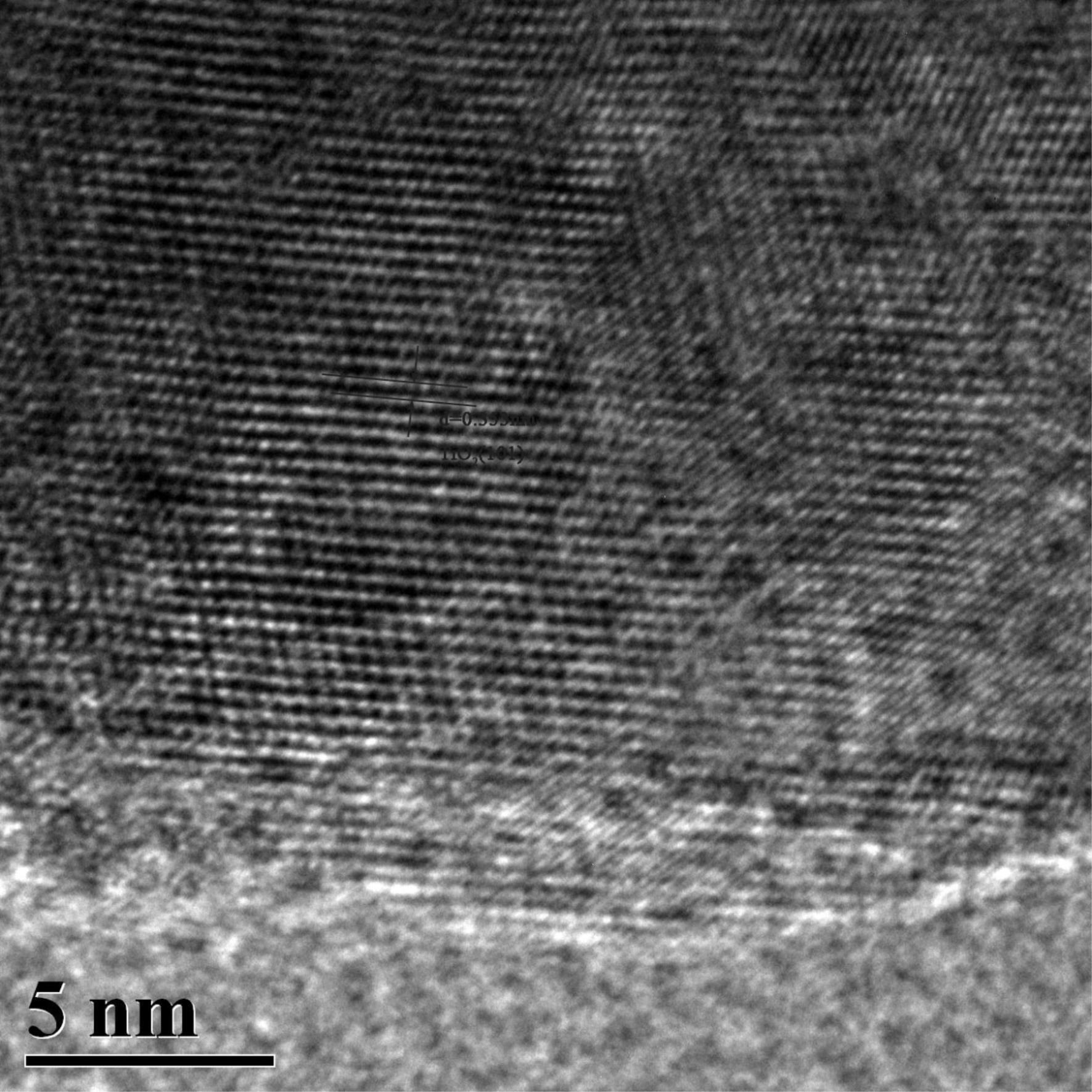

1、本发明为克服现有的电沉积、化学沉积和物理气相沉积方式在铝箔表面处理过程中存在的问题,提供一种铝箔表面前处理方法及铝箔化成方法。本发明通过在铝箔表面沉积(101)晶面暴露的tio2颗粒,由于(101)晶面表面能低,存在更稳定,在化成过程中不易受影响从而能有效提高复合氧化膜的介电常数,从而提高阳极氧化铝箔的比容。且tio2颗粒与铝箔表面结合牢靠,不易脱落。

2、本发明采用的技术方案是:

3、一种铝箔表面前处理方法,包含以下步骤:

4、步骤s1,配置电泳沉积液:以(101)晶面暴露的tio2颗粒为原料,并与阳离子表面活性剂以及纯水混合,分散,得到悬浮液状态的电泳沉积液;

5、步骤s2,阴极电泳沉积:将铝箔浸渍于电泳沉积液中并作为负极,进行阴极电泳沉积,在铝箔表面沉积tio2颗粒;

6、步骤s3,热处理。

7、进一步地,(101)晶面暴露的tio2颗粒的制备过程为:

8、步骤s11,将0.05g金属纳米钛粉置于带有50ml聚四氟乙烯内胆的反应釜内,同时加入20μl质量分数49wt%的氢氟酸和15ml纯水;

9、步骤s12,封闭反应釜,然后于180℃下反应4h;

10、步骤s13,反应完成后,离心,清洗,干燥;

11、步骤s14,干燥后,于空气中450℃退火处理3h,得到(101)晶面暴露的tio2颗粒。

12、进一步地,tio2颗粒、阳离子表面活性剂以及纯水的用量为0.5g:5~10g:200~500ml。

13、进一步地,阳离子表面活性剂为十六烷基三甲基溴化铵。

14、进一步地,阴极电泳沉积的电压为10~30v,沉积时间1~5min。

15、进一步地,阴极电泳沉积执行1~4次。

16、进一步地,热处理时温度450℃,时间30min。

17、基于同样的发明构思,本发明还提供一种铝箔化成方法,采用前述的铝箔表面前处理方法对铝箔进行表面处理,然后再进行化成处理和后处理。

18、进一步地,化成处理时采用四级化成工艺、五级化成工艺或六级化成工艺。

19、进一步地,化成处理采用六级化成工艺时,化成处理和后处理的具体过程如下:

20、一级化成:将经过表面处理的铝箔置于一级化成液中进行一级化成,温度60~80℃,时间5~10min,电压20~200vf,电流密度0.10~0.30a/dm2;一级化成液组成为:1~15wt%己二酸铵,其余为纯水;

21、二级化成:水洗后,将铝箔置于二级化成液中进行二级化成,温度60~80℃,时间5~15min,电压20~200vf,电流密度0.10~0.25a/dm2;二级化成液组成为:7~15wt%己二酸铵,其余为纯水;

22、三级化成:水洗后,将铝箔置于三级化成液中进行三级化成,温度60~80℃,时间7~20min,电压20~200vf,电流密度0.10~0.25a/dm2;三级化成液组成为:5~15wt%己二酸铵,其余为纯水;

23、四级化成:水洗后,将铝箔置于四级化成液中进行四级化成,温度60~80℃,时间7~20min,电压20~200vf,电流密度0.10~0.25a/dm2;四级化成液组成为:2~10wt%己二酸铵,其余为纯水;

24、五级化成:水洗后,将铝箔置于五级化成液中进行五级化成,温度60~80℃,时间10~25min,电压20~200vf,电流密度0.10~0.25a/dm2;五级化成液组成为:2~10wt%己二酸铵,其余为纯水;

25、六级化成:水洗后,将铝箔置于六级化成液中进行六级化成,温度60~80℃,时间15~35min,电压20~200vf,电流密度0.10~0.15a/dm2;六级化成液组成为:2~10wt%己二酸铵,1~7wt%磷酸盐,其余为纯水;

26、后一处理:水洗后,将铝箔置于后一电解液中进行后一处理,温度70~90℃,时间5~15min,电压20~200vf,电流密度,0.05~0.15a/dm2;后一电解液的组成为:2~10wt%磷酸盐,其余为纯水;

27、钝化处理:水洗后,将铝箔置于质量分数5~20wt%,温度40~60℃的磷酸溶液中,处理60~180s;

28、后二处理:水洗后,将铝箔置于后二电解液中进行后二处理,温度70~90℃,时间5~15min,电压20~200vf,电流密度,0.05~0.15a/dm2;后二电解液的组成为:2~10wt%磷酸盐,其余为纯水;

29、热处理:将铝箔在400~500℃条件下热处理80~180s;

30、后三处理:将铝箔置于后三电解液中进行后三处理,温度70~90℃,时间5~10min,电压20~200vf,电流密度,0.05~0.15a/dm2;后三电解液的组成为:2~10wt%磷酸盐,其余为纯水;

31、干燥:150~250℃下烘干,得到阳极氧化铝箔。

32、本发明的有益效果是:

33、1.本发明提供一种铝箔表面前处理方法,通过在铝箔表面沉积(101)晶面暴露的tio2颗粒,由于(101)晶面表面能低,存在更稳定,在化成过程中不易受影响从而能有效提高复合氧化膜的介电常数,从而提高阳极氧化铝箔的比容。且,tio2颗粒与铝箔表面结合牢靠,不易脱落。同时,本发明中的铝箔表面前处理方法可批量的工业生产。

34、2.本发明还提供一种铝箔化成方法,首先对铝箔进行前处理以在铝箔表面沉积沉积(101)晶面暴露的tio2颗粒,然后再进行化成处理,制备过程简单。相较于传统表面后进行化成处理,本发明中制成的阳极氧化铝箔的比容可提升9%以上。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117265.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表