低成本高按压强度超薄风扇及其盖板和制造方法与流程

- 国知局

- 2024-07-27 11:08:44

本发明涉及超薄风扇,具体涉及一种低成本高按压强度超薄风扇及其盖板和制造方法。

背景技术:

1、随着便携式电子设备如笔记本电脑、平板电脑等终端产品趋于轻薄化方向发展,用于终端产品散热的超薄风扇也越做越薄,对超薄风扇的重要要求也越来越严格。其中,如何在轻薄化设计的背景下满足风扇的按压强度,对风扇业界提出了很大的挑战。

2、对于超薄风扇而言,能减重的地方主要在金属底板和金属上盖(后续统称这两个部件为金属件),其它部位材料难以有突破性的替代方案。对于金属件而言,目前业界给出的方案是,采用铝基复合材料,其复合材料内添加增强颗粒如sic颗粒、氧化铝颗粒、碳纤维、石墨烯等。如公开号“cn115884545a”,名称为“中框及其制造方法、壳体及电子设备”的发明专利申请,其的中板采用铝基复合材料。目前商用的铝基复合材料,其内部添加的材料一般为sic颗粒。根据专利记载的内容看,这种新型铝基复合材料的弹性模量达到90gpa以上,实测结果表明其弹性模量平均值在102gpa,密度在2.82g/cm3之间,该材料的比刚度在3.69*10^6m左右。

3、常规的铝合金板材,弹性模量在70gpa左右,密度为2.7g/cm3,比刚度在2.64*10^6m左右。常规的不锈钢板材,其弹性模量一般在200gpa左右,其密度在7.9g/cm3,比刚度在2.58*10^6m左右。

4、可见,从比刚度的角度来看,相比常规的铝合金板材和不锈钢板材,采用该新型材料确实可以取得明显的减重效果。

5、然而,该方案存在以下明显缺点:

6、1.该方案的材料成本很高。就65*65*4.0尺寸的风扇而言,两个金属件的成本就达到了30元左右,占了整颗风扇成本的70%以上,严重压缩了风扇生产企业的利润。

7、2.该方案的模具成本、生产成本很高。基于铝基复合材料的特殊性,在生产时对模具工艺要求高,铝基复合材料在成型时需要对模具进行加温处理,要求模具温度大概在250℃左右,才能生产作业;因此大大增加了模具成本、生产成本。

8、3.基于铝基复合材料的特殊性(内含sic颗粒,硬度很高),产品成型的可塑性不高、复杂造型难以实现,产品在做局部拉伸容易出现拉伸裂纹或者拉伸断裂现象,严重影响产品良率和生产效率。

9、4.该方案的冲压/冲裁模具的冲头寿命下降严重。风扇的金属底板和金属上盖的冲压/冲裁模冲头材料常采用钨钢,其硬度一般在67hrc以上。铝基复合材料内含有大量sic颗粒作为增强相,sic颗粒的洛氏硬度在83~85hrc以上,该硬度远高于冲压/冲裁模冲头的硬度,对冲头的磨损很大,大大降低了冲头的寿命。冲头的修整模次从正常的200000模次减少到8000~10000模次。

10、5.基于材料力学的观点,材料在弯曲变形过程中,外层受到拉伸,称为承拉层,内层受到挤压,称为承压层。中间存在一个既不受拉又不受压的过渡层,过渡层的应力几乎为零,这个过渡层称为中间层。因此若要降低弯曲变形量,最有效的办法应该是增强承压层和承拉层的弹性模量而非整体上增强。该铝基复合材料,从整体上增强弹性模量,就材料而言并非最佳选择。

11、如果采用高弹性模量+低弹性模量+高弹性模量的多层复合的方式生产复合材料的话,不同材料之间的结合力难以达到实用化的要求。

12、基于以上几点,采用此铝基复合材料,及常规的多层复合方式生产复合材料,对于风扇行业而言并非最佳选择。为此,需要研发出一种满足轻量化的同时,又满足按压强度、保持抗跌落能力,又能提升相关工艺的性价比的超薄风扇方案,以满足轻薄化终端产品行业对于此类超薄风扇的需求。

技术实现思路

1、针对上述不足,本发明的目的在于,提供一种满足轻量化的同时,又满足按压强度、保持抗跌落能力,又能提升相关工艺的性价比的低成本高按压强度超薄风扇及其盖板和制造方法。

2、为实现上述目的,本发明所提供的技术方案是:

3、一种低成本高按压强度超薄风扇的盖板的制造方法,其包括以下步骤:

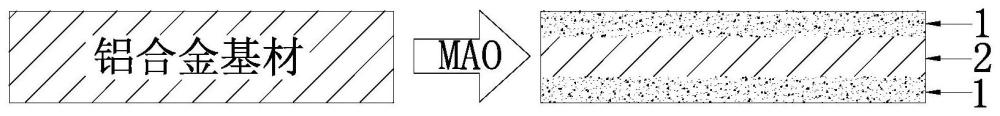

4、(1)预备铝合金材料,对其进行冲压或冲裁加工成型,获得所需形状结构的金属基材;

5、(2)对所述金属基材进行清洗;

6、(3)对所述金属基材的上、下表面进行微弧氧化工艺处理,以将金属基材的上、下表面一定厚度的铝材原位转化成以α-al2o3相为主的陶瓷,在所述金属基材的上、下表面形成相应厚度的陶瓷层,而所述金属基材的内部未被微弧氧化工艺处理的部分形成芯材层,所述芯材层具有一定厚度,并保留着铝合金材料的特性;

7、(4)所述陶瓷层分为内部的致密层和外部的疏松层,为此,需要对所述陶瓷层的疏松层进行去除,如打磨、研磨和抛光等,获得致密的陶瓷层,制得低成本高按压强度超薄风扇的盖板。

8、作为本发明的一种优选方案,所述金属基材的厚度为0.2~1mm,这是金属基材在进行微弧氧化工艺处理之前厚度。上表面或下表面上的所述陶瓷层与芯材层的厚度比为1:1~10,优选1:2~8,这是单边所述陶瓷层与芯材层的厚度比。所述陶瓷层与芯材层的厚度比用k来表示。如取厚度比k=1:2,金属基材的厚度为0.3mm,则单边陶瓷层的厚度为0.075mm,芯材层厚度为0.15mm。取厚度比k=1:4,金属基材的厚度为0.3mm,则单边陶瓷层的厚度为0.05mm,芯材层的厚度为0.20mm。取厚度比k=1:8,金属基材的厚度为0.3mm,则单边陶瓷层的厚度为0.03mm,芯材层的厚度为0.24mm。

9、作为本发明的一种优选方案,所述铝合金基材为2系铝合金、5系铝合金或6系铝合金,较佳的,所述铝合金基材优选为型号为al6061的铝合金。

10、一种低成本高按压强度超薄风扇,其包括上盖和底板,所述上盖和底板均为采用所述的低成本高按压强度超薄风扇的盖板制成。即所述的盖板可以应用于超薄风扇的上盖和底板,只需在形状结构上作出相应调整即可。由于盖板的陶瓷层以α-al2o3硬质相为主,并含有γ-al2o3作为韧性相,不仅弹性模量高,而且韧性也相当好。而且金属基材的内部仍保留一定厚度的铝合金芯材,铝合金芯材与陶瓷层呈现冶金结合。采用此材料作为结构件时,金属芯材可以提供很好的韧性,表层的陶瓷层则作为承力层承担主要的压应力和拉应力。那么该材料将很好地满足风扇行业对于高按压强度、高韧性、低密度的需求。

11、然而,微弧氧化工艺目前一般用于防腐蚀、绝缘等场景,尚未有将经过微弧氧化后的工件作为承力件,将微弧氧化工艺引入风扇行业,用经过微弧氧化后的结构件作为风扇的承力件,也没有相关资料。因此,这种基于微弧氧化工艺的新材料,对于风扇行业的成本和材料选型来说,有着很好的技术前景。

12、本发明的有益效果为:

13、1.提高了陶瓷层与金属基材的结合力。由于采用了铝合金微弧氧化(mao)工艺,该工艺过程中没有引入外部陶瓷材料或者涂层,而是直接把金属基材的表面金属原位氧化烧结成陶瓷层。陶瓷层与金属基材的结合属于冶金结合,结合强度远高于普通的涂层,不会有剥落或针孔产生;

14、2.提高了材料的比刚度。通过陶瓷层+金属芯层+陶瓷层的方式,对材料的分布进行了优化安排,承力层采用了高弹性模量、高密度的材料,中性层采用了低弹性模量、低密度的材料,这种结构的安排在保证了高弹性模量的同时,又降低了零件的重量;

15、3.保证了风扇的抗跌落能力。由于仅是对金属基材的上、下表面进行微弧氧化处理,而金属基材的中部仅保留着金属原有的韧性。而又由于表层的致密层陶瓷膜含有硬质的α-al2o3相,又含有韧性的γ-al2o3相,因此致密层陶瓷膜既有韧性又有弹性。致密层陶瓷膜的抗变形能力远高于一般的陶瓷涂层或者陶瓷零件,有力保障了风扇的抗跌落能力。通过芯材的韧性以及表层陶瓷膜的高刚性和韧性,保证了风扇的抗跌落能力。

16、4.降低了材料成本。al6061铝合金价格比较低,铝合金微弧氧化(mao)工艺比较成熟,工艺也比较简单,因此该方案的成本有明显优势。

17、5.设计自由度大。由于本发明的制造方法是先进行冲压或冲裁加工成型,然后再微弧氧化,成型过程采用的是常规的铝合金材料,其的冲压或冲裁工艺完全可以采用常规的铝合金冲压或冲裁工艺,克服了传统铝基复合材料难以做复杂造型的缺点,使得设计自由度可以得到更好的发挥。

18、6.加工的成本低。同样由于本发明的制造方法是先进行冲压或冲裁加工成型,然后再微弧氧化,其的冲压或冲裁加工过程采用常规设备及常规冲头材料即可,冲头寿命较长,也无需对模具进行加温,加工成本也有比较明显的优势。

19、下面结合附图与实施例,对本发明进一步说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117624.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表