一种用于稀土镁合金的微弧氧化耐蚀涂层及其制备方法与流程

- 国知局

- 2024-07-27 11:22:35

本发明涉及表面涂层,具体涉及一种用于稀土镁合金的微弧氧化耐蚀涂层及其制备方法。

背景技术:

1、能源危机和环境污染等日趋严峻的问题使得轻量化设计在汽车、航空、航天和国防军工等领域成为了共识。镁合金质轻,减震性能优异,可回收性好,因而被广泛应用于航空、航天、高铁和汽车等领域。然而,镁合金较差的耐腐蚀性能限制了其广泛应用。腐蚀问题不解决,材料的轻量化优势根本无法发挥出来。表面防护技术是延长镁合金服役寿命的有效途径,因此,可靠的表面防护技术是突破镁合金应用瓶颈的关键。微弧氧化涂层结构可设计性强,耐蚀性和耐磨性好,已经成为一种应用广泛、成熟实用的镁合金表面处理技术。近年来,稀土镁合金由于具有高强韧、耐高温等优异性能而被广泛关注,因此稀土镁合金微弧氧化技术也成为了研究的焦点。对于稀土镁合金,由于基体中往往含有大量稀土偏析物、第二相等,使其表面电化学性质及氧化过程中的电场分布不均匀,造成涂层质量下降,严重影响了其耐蚀性。

2、目前,碱性硅酸盐体系由于工艺成熟且能防止镁合金基体的过度溶解,而被广泛应用于镁合金的微弧氧化。但是,由于该体系生成的涂层主要成分为mgo,而vmgo/vmg= 0.81<1,这使得该体系制备的微弧氧化膜往往疏松多孔,大大削弱了微弧氧化膜的腐蚀防护性能。此外,由于微弧氧化膜的主要成分为mgo,mgo在潮湿环境下易被羟基化生成mg(oh)2,而mg(oh)2的沉降则会降低mgo层的厚度,使基体表面涂层变得不致密,从而加剧基体的腐蚀。

3、发明专利申请cn101845636a公开了一种镁及镁合金表面致密性氟化物陶瓷膜的制备方法,该方法得到的氧化膜的相组成主要为kmgf3,mgf2次之,mgo含量很少,虽然一定程度上提高了涂层的致密性,但其相组成中氟化物相成分并不单一,不同相之间的生长速度及性质不同导致涂层中存在大量裂纹;另外,该方法仅适用于常规镁及镁合金,并不适用于稀土镁合金。

4、因此,高耐蚀性且具有良好普适性的致密化稀土镁合金微弧氧化涂层仍亟待发展。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种用于稀土镁合金的微弧氧化耐蚀涂层及其制备方法。本发明采用中性氟化物体系电解液和阶段双向脉冲电源模式,相比于传统的碱性体系电解液,中性氟化物体系电解液能够一定程度上避免mg(oh)2的生成;同时,涂层的主要物相由mgf2取代了mgo相,vmgf2/vmg>1(即pb比大于1),这使得涂层的致密性和稳定性大大提高。此外,阶段负向电压的阴极作用,为等离子体放电的产生提供了更有利的条件,有利于涂层的致密化;双向脉冲电源模式和溶液ph的控制能有效避免oh-的富集和mg(oh)2的生成。最后,采用hdtms和pfpe对涂层进行封闭,进一步提高了涂层的致密性和耐蚀性。

2、本发明的目的可以通过以下方案来实现:

3、第一方面,本发明提供一种用于稀土镁合金的微弧氧化耐蚀涂层的制备方法,所述制备方法包括:

4、s1、电解液的配置:将naf、naoh和植酸(pa)混合,形成电解液;

5、s2、电解氧化成膜:在步骤s1获得的电解液中,对镁合金试样进行微弧氧化处理;其中,镁合金试样为阳极,阴极选用金属电极材料;

6、s3、涂层封闭:将步骤s2处理后的镁合金试样浸渍于十六烷基三甲氧基硅烷(hdtms)/乙醇溶液中,结束浸渍后将镁合金试样取出并干燥,再将全氟聚醚(pfpe)涂覆在镁合金试样的涂层表面,将镁合金试样晾干后得用于稀土镁合金的微弧氧化耐蚀涂层。

7、可选的,步骤s1中,电解液中,naf的浓度为5-25 g/l;naoh的浓度为2-10 g/l;植酸(pa)的浓度为5-20 g/l。主盐为naf,添加剂为naoh和植酸(pa)。

8、本发明电解液中的pa具有很强的螯合性,与mg2+之间能够形成稳定的螯合物,因此可以对微弧涂层的微孔进行一定程度的封闭,提高耐蚀性;同时,pa中含有大量的羟基官能团,为后续的hdtms的封闭改性创造了有利条件。

9、可选的,步骤s1中,电解液的ph为7.0-7.5。

10、可选的,步骤s2中,微弧氧化处理包括两个阶段,第一阶段采用恒流模式,电流密度为0.4-1.5 a/dm2,占空比为5%-40%,负向电压为100-200v,氧化时间为10-30 min,频率为500-1000hz;第二阶段采用恒压模式,电压为150-350 v,占空比为5-40%,负向电压为100-200 v,氧化时间为5-20 min,频率为1000-2000 hz。

11、可选的,步骤s2中,所述金属电极材料包括不锈钢片。

12、可选的,步骤s2中,采用脉冲微弧氧化电源对待处理的镁合金试样进行微弧氧化处理。

13、可选的,步骤s3中,十六烷基三甲氧基硅烷/乙醇溶液中十六烷基三甲氧基硅烷的体积浓度为0.5%-3% 。步骤s3的涂层封闭能够大幅提高涂层的耐蚀性。

14、可选的,步骤s3中,浸渍时间为2-6 h。

15、可选的,步骤s3中,用于稀土镁合金的微弧氧化耐蚀涂层的厚度为15-30 μm。

16、第二方面,本发明提供一种所述制备方法得到的用于稀土镁合金的微弧氧化耐蚀涂层。

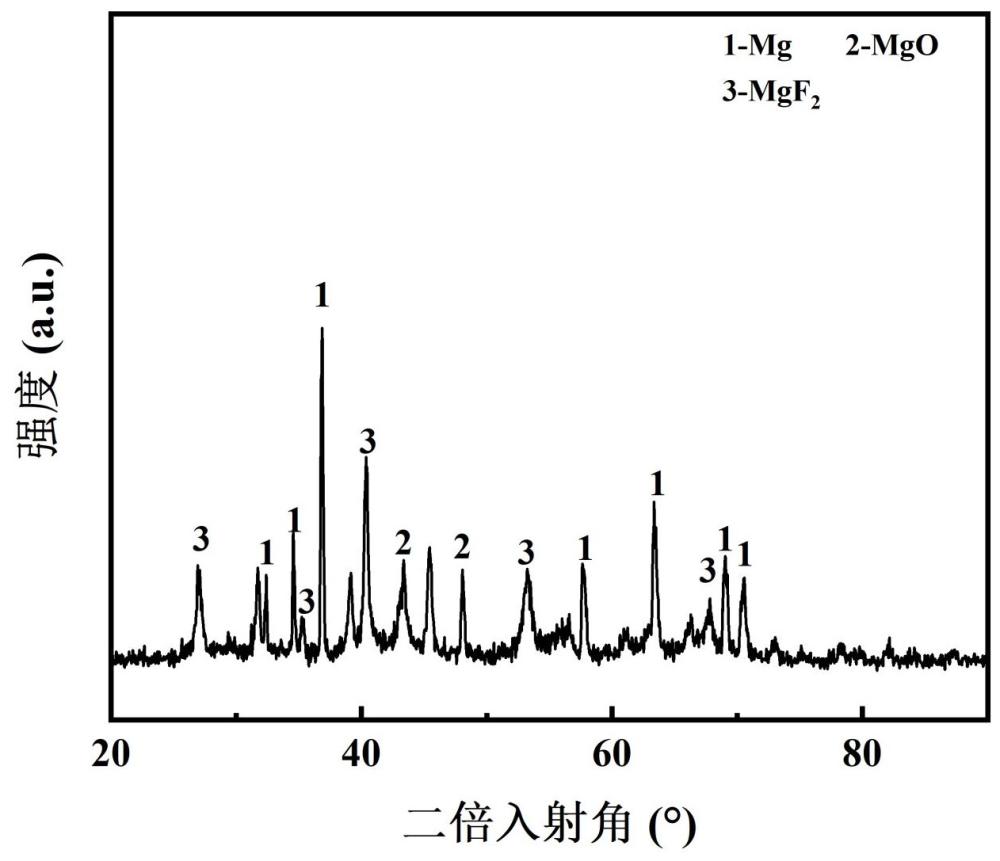

17、可选的,所述涂层的主要相组成为mgf2,以及少量的mgo。

18、进一步地,所述涂层包括以下重量百分比的元素组分:20-50wt.%的f、15-40wt.%的mg、低于20wt.%的o。

19、与现有技术相比,本发明具有如下有益效果:

20、1、本发明用于稀土镁合金的微弧氧化耐蚀涂层的制备方法不仅适用稀土镁合金,也适用于常规镁合金。

21、2、相对于传统的单阶段微弧工艺,本发明采用双阶段微弧氧化工艺,电流和电压较低,避免了剧烈的火花放电造成的涂层缺陷,涂层致密性更好。

22、3、本发明电解液的添加了pa,与mg2+之间能够形成稳定的螯合物,因此可以对微弧涂层的微孔进行一定程度的封闭,提高耐蚀性;同时,pa中含有大量的羟基官能团,为后续的hdtms的封闭改性创造了有利条件。

23、4、本发明相比于传统的碱性体系电解液,采用中性氟化物体系电解液和阶段双向脉冲电源模式,有利于涂层的致密化;同时,涂层的主要物相是mgf2,vmgf2/vmg>1,这使得涂层的致密性和稳定性大大提高。

24、5、本发明中的阶段负向电压的阴极作用,为等离子体放电的产生提供了更有利的条件,有利于涂层的致密化;双向脉冲电源模式和溶液ph的控制能有效避免oh-的富集和mg(oh)2的生成。如采用其他传统的碱性电解液体系和单向脉冲电压模式则不能达到同样的效果,例如采用碱性硅酸盐电解液体系和单向脉冲电压模式制备的微弧氧化膜,涂层微孔数量和尺寸远大于本发明方法所制备的涂层,不利于涂层的致密化,极大地削弱了涂层的腐蚀防护性能。

25、6、本发明利用hdtms和pfpe对涂层进一步封闭,降低了微弧氧化涂层的表面自由能,从而进一步提高涂层的腐蚀耐久性,解决了镁合金微弧氧化涂层腐蚀防护耐久性差的弊端。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118235.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表