一种多功能Ni-CeO2-MoS2复合镀层及其高效电镀方法和应用

- 国知局

- 2024-07-27 11:30:09

本发明属于金属材料表面防护领域,具体涉及一种多功能ni-ceo2-mos2复合镀层及其高效电镀方法和应用。

背景技术:

1、我国铜合金材料广泛应用在各类柱塞泵配件中。但其硬度较软,在摩擦磨损、腐蚀等方面造成了巨大损失,因此研究学者们采取了许多措施保护其表面不被破坏。目前,针对铜合金材料表面防护技术中表面涂层防护技术易于操作、成本低、可控性强等优点得到众学者的广泛研究,并且当前铜合金材料表面的涂层防护主要通过电镀、化学镀、激光熔覆、等离子喷涂以及物理气相沉积等方法实现。元件在工作环境中相互接触摩擦,工件易磨损失效,所以对工件表面材料有特殊的要求,亟需在镀层的性能、结构等方面设计出一种新型镀层。

2、电沉积是阴极沉积所需金属元素的工艺,被沉积的金属在工件表面形成结合牢固的致密层,使得到的镀层在性能、结构上更加优异,在使用方面更加有针对性。电沉积纳米复合镀是利用电化学的原理,将悬浮在镀液中的不溶性纳米微粒与欲沉积金属的离子在阴极表面实现共沉积,并形成具有某些特殊功能的纳米复合镀层的电镀工艺。纳米复合镀层不但可以使材料外观得到改善,更由于其中含有性能优异的纳米微粒,因而可以显著提高其硬度、耐磨、耐蚀等性能。

3、近年来,功能性纳米颗粒增强镍(ni)基复合镀层受到了学者们的广泛关注。与单纯镀镍相比,纳米颗粒作为第二相粒子与镍共同沉积到基体表面,可以使复合镀层具有优异的力学性能、抗腐蚀性能和润滑性能。然而现有功能性纳米颗粒增强镍基复合镀层在电镀过程中功能性纳米颗粒易团聚,在金属沉积层中分布不均,并且扩散、沉积慢,从而导致所得镀层不能兼顾耐磨、润滑和耐蚀等综合性能,此外,电镀方法效率也较低,无法规模化生产,因此,研发一种集多功能为一体的复合镀层及其高效制备方法尤为必要。

技术实现思路

1、本发明的目的是为了解决现有功能性纳米颗粒增强镍基复合镀层无法兼顾耐磨、润滑等综合性能,且制备效率低的技术问题,而提供了一种多功能ni-ceo2-mos2复合镀层及其高效电镀方法和应用。

2、本发明的目的之一在于提供一种多功能ni-ceo2-mos2复合镀层的高效电镀方法,所述方法按以下步骤进行:

3、s1:在加热条件下,依次向去离子水中加入氨基磺酸镍、硼酸、氯化镍、c4h6o2(1,4丁炔二醇)、sds(十二烷基硫酸钠)、c7h4nnao3s(糖精钠),搅拌至完全溶解,然后加入ceo2纳米颗粒和mos2纳米颗粒,混合均匀,得到电镀液;

4、s2:以纯镍板为对电极、以金属基材为工作电极、以ag/agcl为参比电极,进行恒电位沉积,得到多功能ni-ceo2-mos2复合镀层。

5、进一步限定,s1中电镀液中各物质浓度如下:氨基磺酸镍为300~400g/l,硼酸为30~40g/l,氯化镍为10~30g/l,糖精钠为0.5~1.5g/l,sds为0.1~0.3g/l,1,4丁炔二醇为0.3~0.5g/l。

6、进一步限定,s1中电镀液中ceo2纳米颗粒浓度为8~12g/l,mos2纳米颗粒浓度为0.8~1.2g/l。

7、进一步限定,s1中所述ceo2纳米颗粒和mos2纳米颗粒预先进行超声清洗。

8、进一步限定,s1中加热温度为40~60℃。

9、进一步限定,s2中金属基材电镀前依次进行打磨、抛光、除油脂和氧化膜、活化。

10、更进一步限定,通过丙酮清洗除油脂。

11、更进一步限定,通过先碱洗,后酸洗的方式除氧化膜。

12、更进一步限定,通过在预热的氯化镍溶液中浸泡进行活化。

13、最优地,氯化镍溶液浓度为2~4g/l,预热温度为70~80℃,浸泡时间为20~40min。

14、进一步限定,s2中沉积温度为40~60℃,电位为-1.3~-1.5v,时间为1.5~2.5h。

15、本发明的目的之二在于提供一种按上述方法获得的多功能ni-ceo2-mos2复合镀层。

16、本发明的目的之三在于提供一种上述方法在铜合金表面防护领域的应用。

17、本发明与现有技术相比具有的显著效果:

18、本发明从材料改性的角度出发,制备出能提升综合性能的复合镀层,对制备多功能复合镀层具有重要的科学研究价值,有利于实现耐磨/润滑/耐蚀结构多功能复合镀层一体化。具体优点如下:

19、(1)本发明提出了一种以ni、mos2和ceo2来增强铜合金基体的方法,采用复合电镀的方法,将不同存在方式的ni、mos2、ceo2混合物制备成复合镀层,覆盖在铜合金材料表面,其中mos2和ceo2作为第二相粒子添加在电镀液中,与镍共同沉积到基材表面,有效改善了铜合金材料的硬度以及耐磨性能,使材料在润滑和机械强度方面都表现出良好的性能。

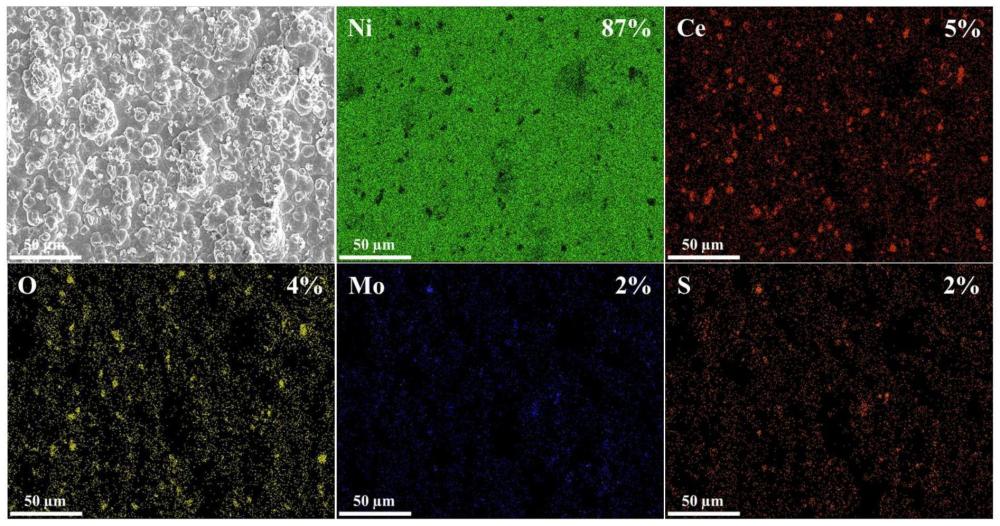

20、(2)本发明采用操作简单的恒电位沉积法制备了镍基镀层,操作简单,效率高,并且所得复合镀层具有最细、最均匀的结晶颗粒,ceo2纳米颗粒的加入一方面加快了镀层中与其它颗粒的吸附以及离子在电解液中的扩散、沉积过程,进而促进电解沉积过程的进程,另一方面促进了离子形核,提高形核率且晶粒细化,使复合镀层的力学性能和耐腐蚀性能都得到提升。所得ni-mos2-ceo2复合镀层的显微硬度达到了562.57hv,比单一镍镀层的显微硬度提升了46.67%;ni-mos2-ceo2复合镀层摩擦系数为0.285,比单一镍镀层的摩擦系数降低了66.68%。

技术特征:1.一种多功能ni-ceo2-mos2复合镀层的高效电镀方法,其特征在于,所述方法:

2.根据权利要求1所述的方法,其特征在于,s1中电镀液中各物质浓度如下:氨基磺酸镍为300~400g/l,硼酸为30~40g/l,氯化镍为10~30g/l,糖精钠为0.5~1.5g/l,sds为0.1~0.3g/l,1,4丁炔二醇为0.3~0.5g/l。

3.根据权利要求1所述的方法,其特征在于,s1中电镀液中ceo2纳米颗粒浓度为8~12g/l,mos2纳米颗粒浓度为0.8~1.2g/l。

4.根据权利要求1所述的方法,其特征在于,s1中加热温度为40~60℃。

5.根据权利要求1所述的方法,其特征在于,s2中金属基材电镀前依次进行打磨、抛光、除油脂和氧化膜、活化。

6.根据权利要求5所述的方法,其特征在于,通过在预热的氯化镍溶液中浸泡进行活化。

7.根据权利要求6所述的方法,其特征在于,氯化镍溶液浓度为2~4g/l,预热温度为70~80℃,浸泡时间为20~40min。

8.根据权利要求1所述的方法,其特征在于,s2中沉积温度为40~60℃,电位为-1.3~-1.5v,时间为1.5~2.5h。

9.权利要求1-8任一项所述的方法获得的多功能ni-ceo2-mos2复合镀层。

10.权利要求1-8任一项所述的方法在铜合金表面防护领域的应用。

技术总结一种多功能Ni‑CeO<subgt;2</subgt;‑MoS<subgt;2</subgt;复合镀层及其高效电镀方法和应用。本发明属于金属材料表面防护领域。本发明的目的是为了解决现有功能性纳米颗粒增强镍基复合镀层无法兼顾耐磨、润滑等综合性能,且制备效率低的技术问题。本发明提出了一种以Ni、MoS<subgt;2</subgt;和CeO<subgt;2</subgt;来增强铜合金基体的方法,采用复合电镀的方法,将不同存在方式的Ni、MoS<subgt;2</subgt;、CeO<subgt;2</subgt;混合物制备成复合镀层,覆盖在铜合金材料表面,有效改善了铜合金材料的硬度以及耐磨性能,使材料在润滑和机械强度方面都表现出良好的性能。所述方法应用于铜合金表面防护领域。技术研发人员:郑婷,张乐,王晓东,乔英杰,张晓红受保护的技术使用者:哈尔滨工程大学技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118442.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。