一种轻合金圆筒构件内壁微弧氧化装置的制作方法

- 国知局

- 2024-07-27 11:42:03

本发明属于表面处理,涉及一种轻合金圆筒构件内壁微弧氧化装置。

背景技术:

1、微弧氧化(micro-arc oxidation,mao)是一种在阳极氧化基础上发展而来的表面处理技术,通过对al、mg、ti等金属及其合金表面施加电压,产生微弧放电,在其表面原位生长制备陶瓷氧化膜层。微弧氧化的特点在于氧化电压远高于阳极氧化,能获得结合性能好、致密度高、耐磨性能优异的防护涂层。

2、以铝、镁、钛为首的轻合金具有韧性高、密度和热膨胀系数小等优点,被广泛应用于航空、舰船、兵器等诸多军工领域,不同的使役环境对轻合金构件表面硬度、耐磨性、耐蚀性等性能提出了较高的要求。为了进一步提高轻合金结构件局部的耐磨性能,通过微弧氧化技术,在其结构件活动部位制备一层硬质涂层是解决该问题的有效方法。

3、经查,现有专利申请号为cn202111434419.4的发明专利《一种轻型合金工件局部微弧氧化膜层修复方法及装置》和专利申请号为cn202122984766.6的实用新型专利《一种轻型合金工件局部微弧氧化膜层修复装置》都公开了一种轻质合金局部微弧氧化的方法和装置,通过预处理封装保护结合专用氧化装置,可实现轻质合金规整表面局部微弧氧化处理。

4、但是,目前非规则形状工件表面局部,如轻合金花键类圆筒构件内壁微弧氧化技术仍存在许多局限性:

5、一、局部微弧氧化处理前,通常需要对不需要处理的部位进行封胶保护,繁琐的封胶预处理延长了工件生产的周期和增加了人工成本,严重影响批量化生产效率;

6、二、现有的轻质合金局部微弧氧化法通常针对较规整的待处理表面,对于异形工件处理的难度较大,特别是对于批量化生产;

7、三、没有针对减小小口径内腔微弧氧化集热对氧化膜的不利影响做特殊优化。

技术实现思路

1、本发明所要解决的技术问题是提供一种结构简单合理、生产效率高的轻合金圆筒构件内壁微弧氧化装置,无需对不需要处理部位进行特殊保护,可实现批量化生产。

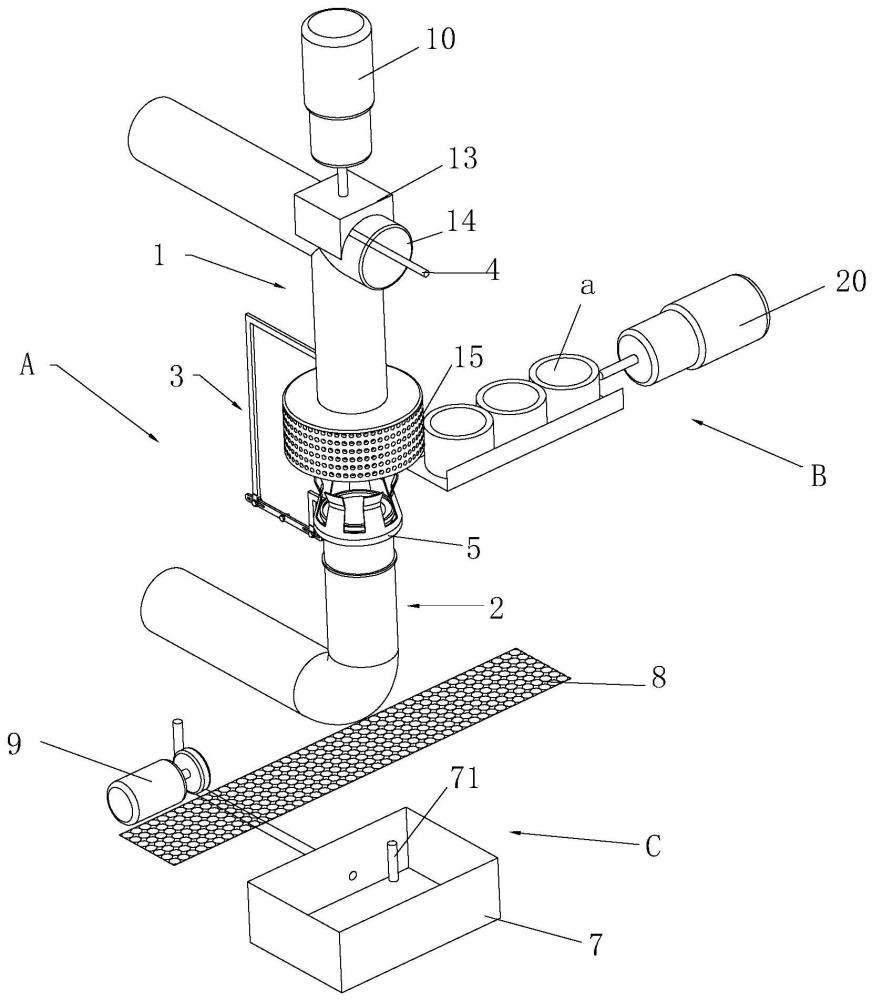

2、本发明解决上述技术问题所采用的技术方案为:一种轻合金圆筒构件内壁微弧氧化装置,其特征在于:包括氧化模块、自动上下料模块和收集模块,氧化模块分为上下两部件,上部件与下部件的主体均为与待处理工件外径相同的圆管,其中下部件为固定部件,上部件为活动部件,上部件通过第一气泵可上下一定距离升降地设置在下部件的上方,上部件内设有连接电源阴极的不锈钢圆棒电极,上部件的下端设有防护罩,不锈钢圆棒电极的下端与防护罩下缘齐平,下部件的上端外侧套设有用于夹持待处理工件的阳极夹具,阳极夹具与电源阳极相连接,上部件通过支架组件与阳极夹具相连,并可带动阳极夹具作反方向的上下移动,当上部件向下移动时,阳极夹具向上移动,将待处理工件夹紧并与阳极紧密接触,不锈钢圆棒电极的下端正好处于待处理工件的中心位置,下部件的上端与上部件的下端之间形成氧化反应区。

3、作为改进,所述上部件包括第一水平圆管和第一垂直圆管,第一水平圆管的一端通过t形三通与第一垂直圆管的上端相连接,第一水平圆管为电解液出水管,t形三通的另一水平接口连接堵头,堵头中心设有用于安装不锈钢圆棒电极的中心孔,不锈钢圆棒电极呈倒l形,不锈钢圆棒电极的垂直段设置在第一垂直圆管内中心位置,不锈钢圆棒电极的水平段穿过t形三通水平接口处的堵头与电源阴极相连接。

4、进一步,所述防护罩为下端开口周面布设有镂空的圆筒形结构,防护罩的上端面中部开设有与第一垂直圆管的外径相同的圆孔,防护罩通过圆孔设置在第一垂直圆管的下端外缘与第一垂直圆管焊接固定,第一垂直圆管的下端面与防护罩的圆孔之间形成与待处理工件的截面尺寸相等的第一环形凹槽,第一环形凹槽内设有与待处理工件的截面尺寸相等的第一硅胶垫片。

5、再进一步,所述t形三通的上端设有垫片,第一气缸设置在垫片上方,第一气缸的伸缩杆与垫片相抵接触。

6、进一步,所述下部件包括第二水平圆管和第二垂直圆管,第二水平圆管为电解液进水管,第二水平圆管通过同直径的直角弯头与第二垂直圆管的下端连接,第二垂直圆管位于第一垂直圆管的正下方,第二垂直圆管的上端外壁凸设有上限位环和下限位环,第二垂直圆管的上端面与上限位环之间形成与待处理工件的截面尺寸相等的第二环形凹槽,第二环形凹槽内设有与待处理工件的截面尺寸相等的第二硅胶垫片;阳极夹具为钛合金材质,包括一圆环,圆环的上端环向间隔设有若干中部向内凸的v形弹簧片,阳极夹具通过圆环套设第二垂直圆管上位于上限位环和下限位环之间、并可在上限位环和下限位环之间限位移动。

7、进一步,所述支架组件是由第一支架、第二支架和第三支架组合而成,其中第一支架和第三支架均为倒l形直角杆,第二支架为一直杆,第二支架的两端分别开设有条形孔,第二支架的中部开设有圆形通孔,第二支架通过中心螺栓穿过圆形通孔固定并可转动,第一支架的上部水平段与阳极夹具的圆环外壁固定连接,第一支架的垂直段下端设有供第二支架插入的u形槽,u形槽上开设有连接孔,通过螺栓穿过u形槽的连接孔、第二支架靠近阳极夹具一端的条形孔、另一连接孔将第一支架的下端与第二支架相活动连接,第三支架的上部水平段与第一垂直圆管固定连接,第三支架的垂直段下端设有供第二支架插入的u形凹槽,u形凹槽上开设有连接通孔,通过螺栓穿过u形凹槽的连接通孔、第二支架远离阳极夹具一端的条形孔、另一连接通孔将第三支架的下端与第二支架相活动连接。

8、进一步,所述自动上下料模块包括托板和第二气缸,托板为宽度与待处理工件相匹配的矩形板,托板的两侧设有第一护板和第二护板,待处理工件依次设置在托板上,托板的前端靠近第二垂直圆管、且与第二垂直圆管上端面齐平,第二气缸设置在托板后端,第二气缸的伸缩杆位于第一护板和第二护板的中间,当第一气缸退回到最上端时,阳极夹具下移至下限位环,第二气缸工作,将托板上的待处理工件推入到氧化区,同时将原氧化区内已经氧化完成的工件挤出。

9、进一步,所述收集模块包括传送带和电解液收集槽,传送带为网状多孔结构,传送带位于下部件的正下方,电解液收集槽位于传送带的正下方,电解液收集槽一侧设置电解液回流泵,电解液收集槽的侧壁上设置电解液收集口,电解液回流泵通过导管与电解液收集口连接,电解液收集槽内设置液位开关,液位开关与电解液回流泵联动,当电解液收集槽内液位上升到一定值时,液位开关导通,电解液回流泵启动。

10、进一步,所述第一水平圆管位于第二水平圆管的正上方,支架组件与第一水平圆管与第二水平圆管同侧设置,传送带与托板处于同一平面,且方向与支架组件、第一水平圆管、第二水平圆管垂直。

11、最后,所述第一气缸工作方式为单次往返运动,单次行程大于等于待处理工件高度的1/2,第二气缸工作方式为单次往返运动或多次推进一次返回运动,单次往返运动时,气缸行程与待处理工件外径相等,多次推进一次返回运动时,单次推进的行程与待处理工件的外径相等,返回行程为推进次数×单次推进行程。

12、与现有技术相比,本发明的优点在于:

13、1、简化了圆筒构件内壁微弧氧化前处理工艺,通过氧化模块的上、下部件将圆筒构件内外部分隔离,使氧化反应只在内腔内发生,连接工件的阳极夹具在构件的外部,不与电解液接触,无需对其进行特殊保护,大大节省了外部封胶工序的人工和时间成本,提升了生产效率;

14、2、在圆筒构件内部设置棒状电极、电解液在花键内腔流动的解决方案,可使氧化过程中,内壁放电更加均匀;流动的电解液能及时将氧化过程产生的热量带出,使反应区处于较低温的状态,能有效避免烧蚀现象的产生,有利于均匀氧化膜的制备。

15、3、氧化模块结构简单,圆筒构件的夹持只需通过一个气缸的运动完成,可根据实际需要,增减并联氧化模块的数量,有利于批量化生产。

16、本发明结构简单合理,无需对不需要处理部位进行特殊保护,有效提高生产效率,可实现批量化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119200.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表