一种活塞环电镀装置及电镀方法与流程

- 国知局

- 2024-07-27 11:42:04

本发明涉及电镀夹具,尤其涉及一种活塞环电镀装置及电镀方法。

背景技术:

1、活塞环类零件作为发动机上面的重要零组件,是用于嵌入活塞槽沟内部的金属环,例如申请号为:cn201620944957.6的中国实用新型专利,名称为:增压中冷天然气发动机活塞结构,通常需采用表面镀硬铬的方式,来增加活塞环槽表面的硬度和耐磨性,同时起到防腐的作用,表面处理行业常规的镀铬方式是将活塞环放置在镀铬溶液中,活塞环通过导线与电源负极连接,在活塞环周围放置相应的铅阳极,铅阳极与电源的正极连接,通过通电后发生电化学反应,促使活塞环槽表面发生还原反应,在环槽表面沉积上金属铬。

2、因此,亟需一种活塞环电镀装置及电镀方法,来对活塞环类零件进行夹持以使其浸入电镀液中并解决因活塞环槽内形成低电流密度区导致镀铬层的厚度不均匀的问题。

技术实现思路

1、有鉴于此,有必要提供一种活塞环电镀装置及电镀方法,解决现有技术中因活塞环槽内形成低电流密度区导致镀铬层的厚度不均匀的技术问题。

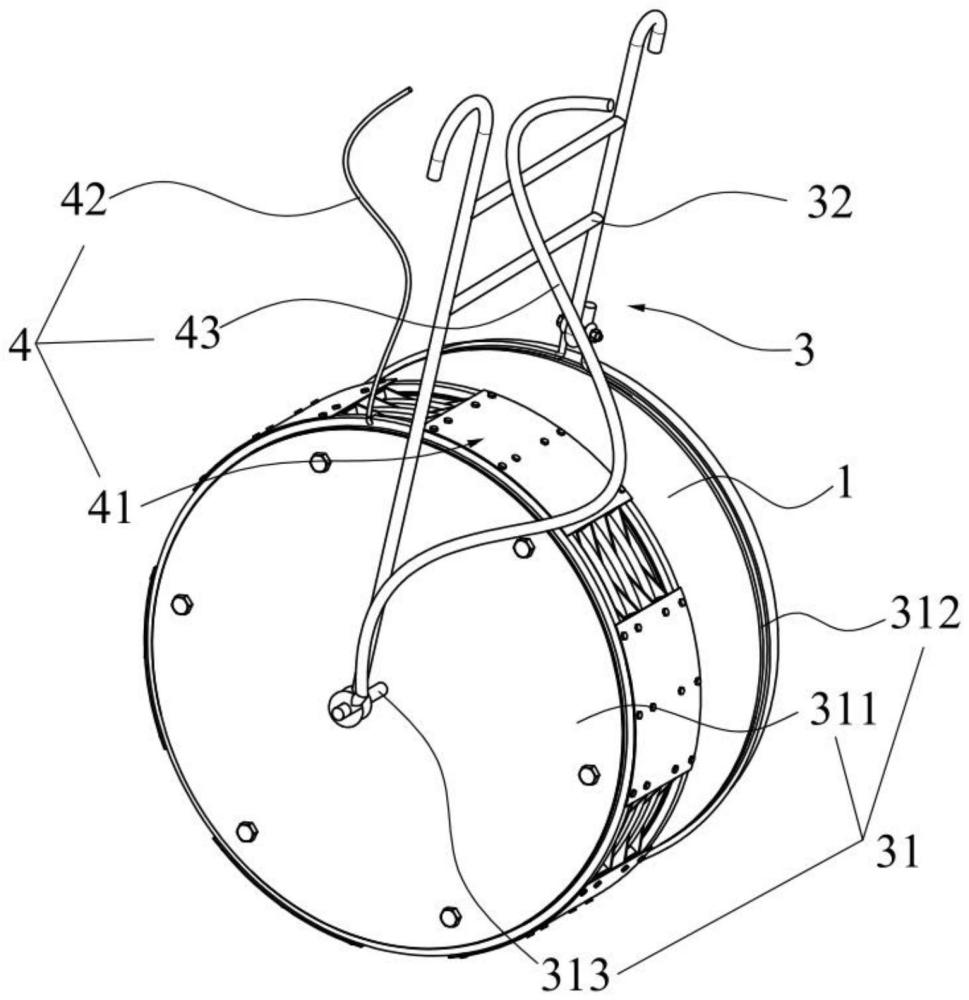

2、为达到上述技术目的,本发明的技术方案提供一种活塞环电镀装置,用于活塞环的电镀,所述活塞环的一端呈圆筒状,且所述活塞环的一端的外表面形成有待镀铬区,所述待镀铬区包括多个依次间隔设置的环形凹槽,包括:

3、夹持组件,包括夹持件和悬吊件,所述夹持件可拆卸连接于所述活塞环,所述悬吊件与所述夹持件可拆卸连接,用于悬挂所述活塞环,以及;

4、电极组件,包括阳极件、阳极导线及阴极导线,所述阳极件至少部分嵌设于所述环形凹槽,并连接于所述夹持件,且所述阳极件开设有至少一个与所述环形凹槽相连通的排气通道,所述阳极导线与所述阳极件电性连接,所述阴极导线与所述夹持件电性连接。

5、进一步的,所述夹持件包括垫板和卡箍,所述垫板与所述活塞环的一端的端部可拆卸连接,所述卡箍套设于所述活塞环的另一端,并与所述活塞环可拆卸连接,所述悬吊件与所述垫板和卡箍均可拆卸连接。

6、进一步的,所述夹持件还包括固定杆,所述固定杆固定连接于所述垫板的中心线处,且所述悬吊件的一端转动套设于所述固定杆。

7、进一步的,所述固定杆的表面设置有外螺纹。

8、进一步的,所述阳极件包括第一固定环、第二固定环及至少一个阳极部,所述第一固定环和第二固定环相互间隔设置于所述待镀铬区的两端,且所述第一固定环连接于所述垫板,所述阳极部相对所述待镀铬区设置于所述第一固定环和第二固定环之间,并与所述第一固定环和第二固定环均相连接。

9、进一步的,所述阳极部包括多个阳极板和连接板,所述阳极板与所述环形凹槽一一对应设置,且所述阳极板的一端配合插设于所述环形凹槽,所述连接板呈圆弧形,并与第一固定环、第二固定环及多个所述阳极板均相连接。

10、进一步的,所述阳极件中所述阳极部的数量为六个,六个所述阳极部围合形成圆环状,且相邻的两个所述连接板之间围合形成所述排气通道,所述阳极板两端的高度分别沿靠近另一相邻的所述阳极板的方向逐渐减小。

11、进一步的,所述阳极导线与所述第一固定环相电性连接,所述阴极导线与所述固定杆相电性连接。

12、进一步的,所述阳极件还包括两个绝缘垫,所述绝缘垫呈环状,并设置于所述活塞环与所述第一固定环或第二固定环之间。

13、本发明的技术方案提供一种活塞环电镀方法,使用如上述中任一项所述的活塞环电镀装置,包括如下步骤:

14、s1、采用酒精或专用清洗剂对活塞环表面进行整体清洗,去除表面油污油脂;

15、s2、利用活塞环电镀装置将活塞环装夹好后,采用绝缘塑料布或胶带对活塞环上所有的非镀铬部位进行绝缘防护;

16、s3、将活塞环放入到100~150g/l的硫酸溶液中活化0.5~1min,溶液温度为室温,以去除待镀铬区表面的氧化膜,活化后利用清水漂洗干净;

17、s4、将经过活化后的活塞环吊入镀铬槽液中,阴极导线分别与固定杆和电源的负极相连接,阳极导线分别与第一固定环和电源的正极,活塞环在镀铬溶液中预热3~5min;

18、s5、先将电源换向开关调整至反向,此时阴极导线与电源正极相连接,阳极导线与电源负极相连接,按20~30a/dm2的电流密度给定电流,阳极腐蚀时间为0.5~1.5min,其中溶液成分为铬酐200~250g/l、硫酸2~2.5g/l、三价铬3~8g/l,溶液温度为50~60℃;

19、s6、阳极腐蚀结束后迅速将电源换向开关调整至正向,此时阴极导线与电源负极相连接,阳极导线与电源正极相连接,镀铬溶液成分为铬酐200~250g/l、硫酸2~2.5g/l、三价铬3~8g/l,溶液温度为50~60℃,先以60a/dm2给定电流密度正向冲击1~2min,然后按35a/dm2调整电流密度开始镀铬;

20、s7、根据所需要的镀铬层厚度,按0.03mm/h的理论镀铬速率计算镀铬所需要的理论时间,按该理论时间提前1小时出槽活塞环,采用菲希尔镀层测厚仪测量环槽镀铬层厚度,计算镀铬层实际的沉积速率,按该实际沉积速率计算镀至规定铬层厚度还需要的时间,再次将活塞环放入镀铬槽中,按该时间将铬层镀至规定厚度;

21、s8、拆除活塞环表面的绝缘塑料布或胶带以及夹具,将活塞环放入清水中漂洗干净,最后用压缩空气将活塞环表面吹干。

22、与现有技术相比,本发明的有益效果包括:夹持件与活塞环可拆卸连接,悬吊件与夹持件可拆卸连接,用于悬挂夹持件和活塞环,阳极件至少部分嵌设于环形凹槽,并连接于夹持件,且阳极件还开设有至少一个与待镀铬区相连通的排气通道,同时阳极导线与阳极件电性连接,阴极导线与夹持件电性连接,且阴极导线和阳极导线均与外部供电设备电性连接,相较于现有技术,通过将阳极件至少部分嵌设于环形凹槽内,并在阳极件上开设有至少一个与环形凹槽相连通的排气通道,使得活塞环的环形凹槽不再因为是凹槽状而形成低电流密度区导致难以镀上铬层,能够获得更加均匀的电场线分布,从而提高活塞环的环形凹槽镀铬效率和镀铬层的均匀性,同时在电镀过程中产生的气体能有效地排出,避免其对镀铬时槽液的流通交换从而影响镀铬层的质量,能解决现有技术中因活塞环槽内形成低电流密度区导致镀铬层的厚度不均匀的技术问题。

技术特征:1.一种活塞环电镀装置,用于活塞环的电镀,所述活塞环的一端呈圆筒状,且所述活塞环的一端的外表面形成有待镀铬区,所述待镀铬区包括多个依次间隔设置的环形凹槽,其特征在于,包括:

2.根据权利要求1所述的活塞环电镀装置,其特征在于,所述夹持件包括垫板和卡箍,所述垫板与所述活塞环的一端的端部可拆卸连接,所述卡箍套设于所述活塞环的另一端,并与所述活塞环可拆卸连接,所述悬吊件与所述垫板和卡箍均可拆卸连接。

3.根据权利要求2所述的活塞环电镀装置,其特征在于,所述夹持件还包括固定杆,所述固定杆固定连接于所述垫板的中心线处,且所述悬吊件的一端转动套设于所述固定杆。

4.根据权利要求3所述的活塞环电镀装置,其特征在于,所述固定杆的表面设置有外螺纹。

5.根据权利要求3所述的活塞环电镀装置,其特征在于,所述阳极件包括第一固定环、第二固定环及至少一个阳极部,所述第一固定环和第二固定环相互间隔设置于所述待镀铬区的两端,且所述第一固定环连接于所述垫板,所述阳极部相对所述待镀铬区设置于所述第一固定环和第二固定环之间,并与所述第一固定环和第二固定环均相连接。

6.根据权利要求5所述的活塞环电镀装置,其特征在于,所述阳极部包括多个阳极板和连接板,所述阳极板与所述环形凹槽一一对应设置,且所述阳极板的一端配合插设于所述环形凹槽,所述连接板呈圆弧形,并与第一固定环、第二固定环及多个所述阳极板均相连接。

7.根据权利要求6所述的活塞环电镀装置,其特征在于,所述阳极件中所述阳极部的数量为六个,六个所述阳极部围合形成圆环状,且相邻的两个所述连接板之间围合形成所述排气通道,所述阳极板两端的高度分别沿靠近另一相邻的所述阳极板的方向逐渐减小。

8.根据权利要求6所述的活塞环电镀装置,其特征在于,所述阳极导线与所述第一固定环相电性连接,所述阴极导线与所述固定杆相电性连接。

9.根据权利要求6所述的活塞环电镀装置,其特征在于,所述阳极件还包括两个绝缘垫,所述绝缘垫呈环状,并设置于所述活塞环与所述第一固定环或第二固定环之间。

10.一种活塞环电镀方法,其特征在于,使用如权利要求1至9中任一项所述的活塞环电镀装置,包括如下步骤:

技术总结本发明公开了一种活塞环电镀装置及电镀方法,用于活塞环的电镀,活塞环的一端呈圆筒状,且活塞环的一端的外表面形成有待镀铬区,待镀铬区包括多个依次间隔设置的环形凹槽,包括:夹持组件和电极组件,夹持组件包括夹持件和悬吊件,夹持件可拆卸连接于活塞环,悬吊件与夹持件可拆卸连接,用于悬挂活塞环,电极组件包括阳极件、阳极导线及阴极导线,阳极件至少部分嵌设于环形凹槽,并连接于夹持件,且阳极件开设有至少一个与环形凹槽相连通的排气通道,阳极导线与阳极件电性连接,阴极导线与夹持件电性连接。本发明能解决现有技术中因活塞环槽内形成低电流密度区导致镀铬层的厚度不均匀的问题。技术研发人员:杨戬,杨林,杨安国,邹友才,郭祥云,马彦峰,文冠,杨秋语受保护的技术使用者:凌云科技集团有限责任公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/119204.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表