电解槽的工艺参数监控方法、装置及电解槽与流程

- 国知局

- 2024-07-27 11:45:46

本发明涉及铝电解设备,具体而言,涉及电解槽的工艺参数监控方法、装置及电解槽。

背景技术:

1、铝电解工业生产采用冰晶石—氧化铝融盐电解法,所谓冰晶石—氧化铝融盐就是以冰晶石为主的氟化盐作为熔剂,氧化铝为熔质组成的多相电解质体系。以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在920℃-970℃下,在电解槽内的两极上进行电化学反应。

2、2017年我国铝电解用电量高达5000亿kwh,整个电解铝行业耗电量占到全国总用电量的9%以上,电解铝能量利用率不到50%,因此,铝电解生产的高能耗、低能效是目前亟需解决的重大难题。

3、低温及低电压工艺,是实现电解铝节能的两大途径。研究表明,电解温度每降低10℃,电流效率约提高1%,吨铝节电140度;但是,低温状态下电解质导电性能、氧化铝溶解性能、添加剂种类及添加方法等均对电解过程产生影响,因没有找到适宜的低温电解质体系,制约了低温电解在大型铝电解槽上的工业化应用。研究表明,平均电压每降低0.1v,吨铝节电320度,因此,降低铝电解槽的槽电压,提高电流效率,从而实现节能是目前电解铝行业实现节能的主要途径。

4、然而,在铝电解生产过程中,槽电压是电解槽能量平衡中众多相互耦合的变量之一,电解槽能量平衡中任何变量的改变都会引起电解槽现有的平衡被打破,若不能控制其他变量使电解槽达到新的能量平衡,槽内铝电解反应就会受到影响,电解槽的运行也会变得不稳定甚至电解槽遭到损坏例如,极距的减小会减小槽电压,导致输入到电解槽中的能量减少,直接影响就是使电解质的温度降低和过热度降低,同时导致槽帮结壳及伸腿变厚,改变炉帮形状,影响槽内电流分布和电解槽的电磁稳定性;而能量平衡的打破和改变又会影响到槽内的物料平衡(氧化铝和氟化铝成分的稳定),例如槽帮结壳和伸腿的熔化或变厚会影响电解质水平,改变氧化铝浓度,电解质温度的改变会影响氧化铝的溶解度;最终会改变电解质的分子比和初晶点,而初晶温度的改变又会反过来影响过热度,过热度又会引起一系列的参数和变量的改变。电解槽的能量平衡中每个参数每个变量之间都存在耦合关系,是互相关联互相影响的,因此实时监测电解槽运行状态,获取所有相关变量并进行综合分析才能保证电解槽稳定运行。

技术实现思路

1、本发明的目的在于提供电解槽的工艺参数监控方法、装置及电解槽,以解决背景技术中所指出的问题。

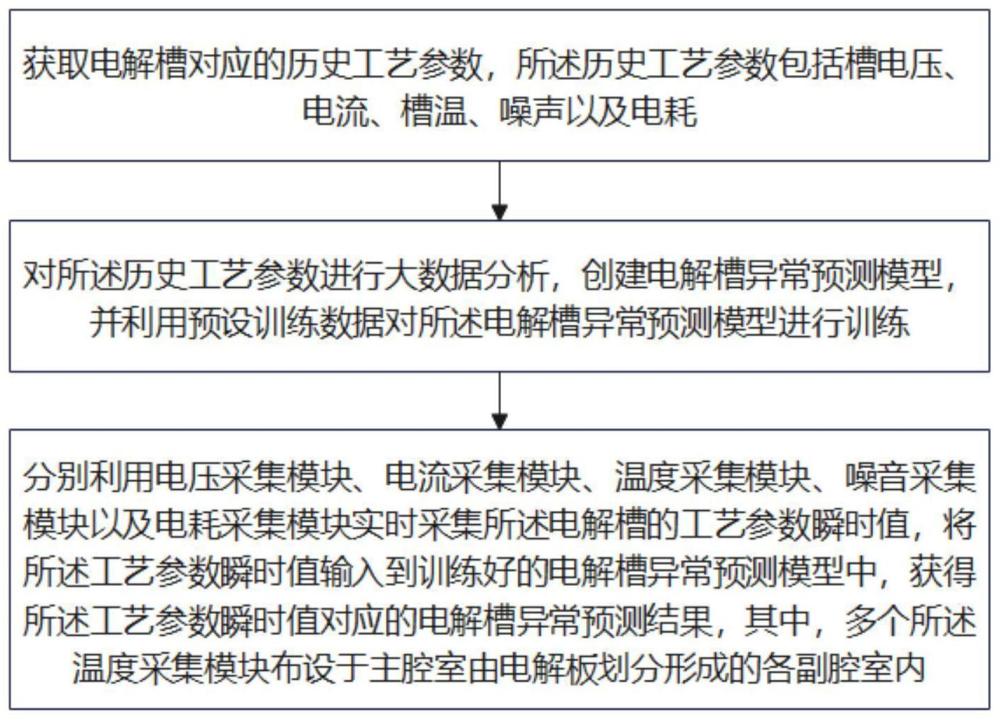

2、本发明的实施例通过以下技术方案实现:电解槽的工艺参数监控方法,包括以下步骤:

3、获取电解槽对应的历史工艺参数,所述历史工艺参数包括槽电压、电流、槽温、噪声以及电耗;

4、对所述历史工艺参数进行大数据分析,创建电解槽异常预测模型,并利用预设训练数据对所述电解槽异常预测模型进行训练;

5、分别利用电压采集模块、电流采集模块、温度采集模块、噪音采集模块以及电耗采集模块实时采集所述电解槽的工艺参数瞬时值,将所述工艺参数瞬时值输入到训练好的电解槽异常预测模型中,获得所述工艺参数瞬时值对应的电解槽异常预测结果,其中,多个所述温度采集模块布设于主腔室由电解板划分形成的各副腔室内。

6、根据一种优选实施方式,在获得所述工艺参数瞬时值对应的电解槽异常预测结果之后,还包括:判断所述电解槽异常预测结果是否在安全范围内,若否,则输出告警信息。

7、本发明还提供一种电解槽的工艺参数监控装置包括:

8、数据获取模块,用于获取电解槽对应的历史工艺参数,所述历史工艺参数包括槽电压、电流、槽温、噪声以及电耗;

9、相关性分析模块,用于对所述历史工艺参数进行大数据分析,创建电解槽异常预测模型,并利用预设训练数据对所述电解槽异常预测模型进行训练;

10、监控模块,用于分别利用电压采集模块、电流采集模块、温度采集模块、噪音采集模块以及电耗采集模块实时采集所述电解槽的工艺参数瞬时值,将所述工艺参数瞬时值输入到训练好的电解槽异常预测模型中,获得所述工艺参数瞬时值对应的电解槽异常预测结果,其中,多个所述温度采集模块布设于主腔室由电解板划分形成的各副腔室内。

11、根据一种优选实施方式,还包括预警模块,所述预警模块用于判断所述工艺参数变化趋势是否在正常变化范围内,若否,则输出告警信息。

12、本发明还提供一种电解槽,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序时实现如上述所述的电解槽的工艺参数监控方法;

13、还包括电解槽本体、固定支架以及电解板,所述电解槽本体内部形成主腔室,所述固定支架盖设于电解槽本体上端,所述固定支架一侧设有进料口,所述进料口以及固定支架顶部开口均与主腔室相连通,所述固定支架顶部开口内侧设有电压采集模块、电流采集模块、噪音采集模块以及电耗采集模块,多个所述电解板沿主腔室的宽度方向间隔排列,将所述主腔室划分为多个副腔室,各所述副腔室内均设有温度采集模块。

14、根据一种优选实施方式,所述固定支架顶部开口外侧设有可沿竖直方向移动的提升板,所述提升板的下端延伸至主腔室内并与主腔室内各电解板相连接;

15、所述提升板外侧壁设有固定器,所述固定支架外侧设有沿竖直向延伸的连接杆,所述固定器与连接杆滑动连接。

16、根据一种优选实施方式,所述固定支架顶部开口的长度方向上布设有提升机构,所述提升机构的输出端与提升板的上端相连接。

17、根据一种优选实施方式,所述固定支架顶部开口的长度方向上布设有多个提升机构,所述固定支架顶部开口布设有驱动电机,所述驱动电机的输出端依次与多个所述提升机构传动连接。

18、根据一种优选实施方式,所述固定支架顶部开口两侧的长度方向上均布设有多个提升机构,所述驱动电机为双轴电机,所述固定支架顶部开口拐角处布设有转向机构,所述双轴电机的输出端与转向机构传动连接,所述转向机构的输出端依次与同侧的提升机构传动连接。

19、本发明实施例的技术方案至少具有如下优点和有益效果:本发明的方案利用电压采集模块、电流采集模块、温度采集模块、噪音采集模块以及电耗采集模块实时采集所述电解槽的工艺参数瞬时值,实现电解槽异常预警,并能够针对电解槽的过热度进行独立优化调节,在不破坏现有平衡的基础上对过热度进行独立控制,实现了热平衡的独立调节和过热度这一重要工艺参数的解耦,能够实现电解铝安全稳定和节能的进一步优化。

技术特征:1.电解槽的工艺参数监控方法,其特征在于,包括:

2.如权利要求1所述的电解槽的工艺参数监控方法,其特征在于,在获得所述工艺参数瞬时值对应的电解槽异常预测结果之后,还包括:判断所述电解槽异常预测结果是否在安全范围内,若否,则输出告警信息。

3.电解槽的工艺参数监控装置,其特征在于,包括:

4.如权利要求3所述的电解槽的工艺参数监控装置,其特征在于,还包括预警模块,所述预警模块用于判断所述工艺参数变化趋势是否在正常变化范围内,若否,则输出告警信息。

5.一种电解槽,其特征在于,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序时实现如权利要求1-2中任一项所述的电解槽的工艺参数监控方法;

6.如权利要求5所述的电解槽,其特征在于,所述固定支架(4)顶部开口外侧设有可沿竖直方向移动的提升板(14),所述提升板(14)的下端延伸至主腔室内并与主腔室内各电解板相连接;

7.如权利要求6所述的电解槽,其特征在于,所述固定支架(4)顶部开口的长度方向上布设有提升机构(11),所述提升机构(11)的输出端与提升板(14)的上端相连接。

8.如权利要求7所述的电解槽,其特征在于,所述固定支架(4)顶部开口的长度方向上布设有多个提升机构(11),所述固定支架(4)顶部开口布设有驱动电机(7),所述驱动电机(7)的输出端依次与多个所述提升机构(11)传动连接。

9.如权利要求8所述的电解槽,其特征在于,所述固定支架(4)顶部开口两侧的长度方向上均布设有多个提升机构(11),所述驱动电机(7)为双轴电机,所述固定支架(4)顶部开口拐角处布设有转向机构(8),所述双轴电机的输出端与转向机构(8)传动连接,所述转向机构(8)的输出端依次与同侧的提升机构(11)传动连接。

技术总结本发明涉及铝电解设备技术领域,具体涉及电解槽的工艺参数监控方法、装置及电解槽,包括:获取电解槽对应的历史工艺参数;对所述历史工艺参数进行大数据分析,创建电解槽异常预测模型,并利用预设训练数据对所述电解槽异常预测模型进行训练;分别利用电压采集模块、电流采集模块、温度采集模块、噪音采集模块以及电耗采集模块实时采集所述电解槽的工艺参数瞬时值,将所述工艺参数瞬时值输入到训练好的电解槽异常预测模型中,获得所述工艺参数瞬时值对应的电解槽异常预测结果。本发明对电解槽工作状态进行实时监测,实现电解槽异常预警,并能够针对电解槽的过热度进行独立优化调节,实现了热平衡的独立调节和过热度这一重要工艺参数的解耦。技术研发人员:马淑珍,张鹏程,张瑞生,王辉,张伟,李云磊,李瑞南,张小宁,陆强坤,杨新峰,石英超,王崔云,赵志强受保护的技术使用者:云南文山铝业有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240726/119433.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表