一种铝电解打壳控制方法、装置及铝电解槽与流程

- 国知局

- 2024-07-27 11:46:57

本发明涉及铝电解,尤其涉及一种铝电解打壳控制方法、装置及铝电解槽。

背景技术:

1、铝电解槽是铝冶炼中的重要设备之一,其主要作用是将氧化铝经过电解反应转化为铝金属。在铝电解过程中,铝电解槽内部会形成一层厚厚的结壳,这会导致生产过程当中下料口被堵塞、无法正常下料,严重影响了生产的稳定运行。为了保证铝电解过程中的正常下料,需要定期对铝电解槽进行打壳操作。

2、通用的铝电解槽打壳装置,一般由气缸、动作杆和锤头组合而成,通过电磁换向阀控制气缸内活塞杆体上下往返运动,靠活塞杆带动动作杆和锤头,击破由电解质和氧化铝所组成的电解质硬质结壳,形成一个氧化铝下料通道,以便准确的添加氧化铝至铝电解槽的电解质中,参加热电化学反应,生成液态电解铝。

3、但是,现有打壳过程中,在同等结壳高度的情况下,磨损后较短的锤头容易打不透电解质结壳孔洞,使氧化铝料无法准确的加添到铝电解槽中的电解质中;而新更换的锤头,则由于总体深度相对较长,在打开了电解质结壳孔洞后锤头仍继续下行,加剧锤头磨损,而且还容易使锤头粘附大量电解质。

技术实现思路

1、鉴于上述问题,提出了本发明以便提供一种铝电解打壳控制方法、装置及铝电解槽,可以大幅度提升气缸下降行程的控制精度,保证打壳效果,延长锤头的使用寿命。

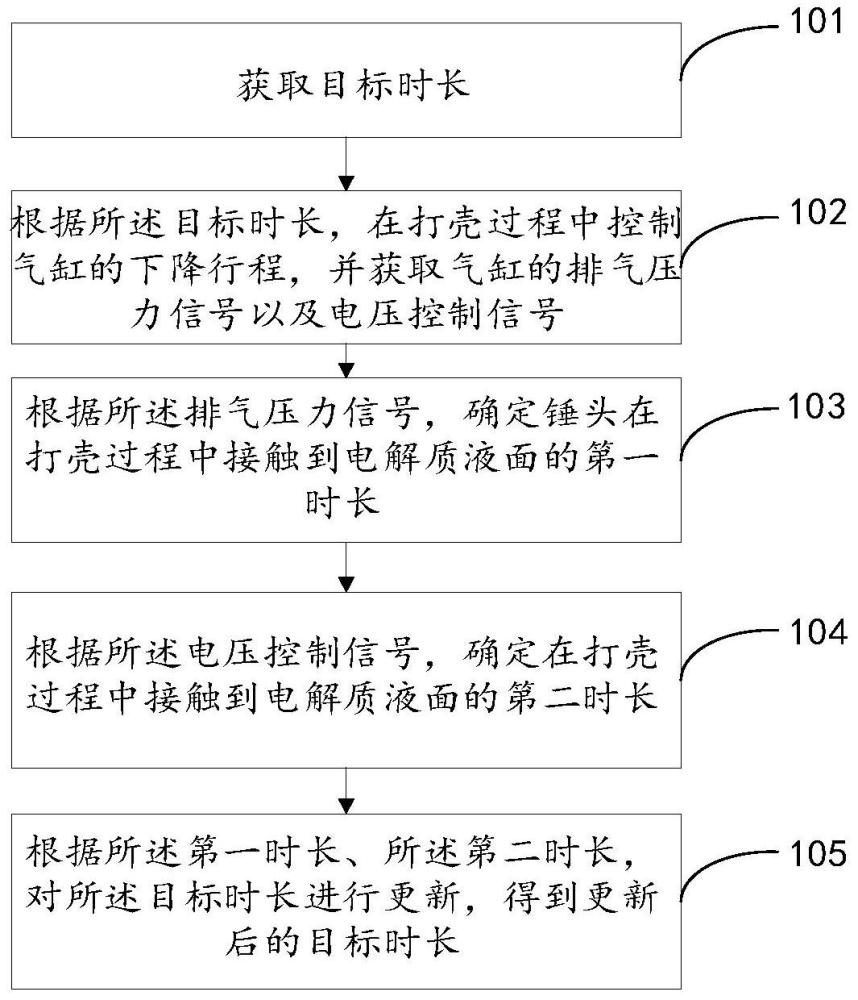

2、依据本发明的第一个方面,提供了一种铝电解打壳控制方法,包括:

3、获取目标时长;

4、根据所述目标时长,在打壳过程中控制气缸的下降行程,并获取气缸的排气压力信号以及电压控制信号,所述电压控制信号用于表征锤头在打壳过程中打通铝电解槽内电解质结壳孔洞时,锤头与电解质液面接触时产生的信号;

5、根据所述排气压力信号,确定锤头在打壳过程中接触到电解质液面的第一时长;

6、根据所述电压控制信号,确定在打壳过程中接触到电解质液面的第二时长;

7、根据所述第一时长、所述第二时长,对所述目标时长进行更新,得到更新后的目标时长。

8、可选的,所述根据所述排气压力信号,确定锤头在打壳过程中接触到电解质液面的第一时长,包括:

9、根据所述排气压力信号,得到关于锤头打壳过程中的时间-压力曲线;

10、根据所述时间-压力曲线,确定压力斜率位于第一斜率范围的时长,并将该时长作为锤头在打壳过程中接触到电解质液面的第一时长。

11、可选的,所述第一斜率的取值范围在60-70。

12、可选的,所述根据所述电压控制信号,确定在打壳过程中接触到电解质液面的第二时长,包括:

13、在锤头下降打通铝电解槽内电解质结壳孔洞并接触到电解质液面后,将铝电解槽内电解质的电压信号转变成电压控制信号,并将本次打壳过程气缸下行的动作时长作为第二时长,同时控制气缸上行。

14、可选的,所述根据所述第一时长、所述第二时长,对所述目标时长进行更新,包括:

15、从历史打壳过程的历史目标时长中,确定第一平均时长以及第二平均时长,其中,所述第一平均时长是所有基于历史第一时长更新的历史目标时长的均值,所述第二平均时长是所有基于历史第二时长更新的历史目标时长的均值;

16、根据所述第一时长、所述第一平均时长、所述第二时长、所述第二平均时长,对所述目标时长进行更新。

17、可选的,所述根据所述第一时长、所述第一平均时长、所述第二时长、所述第二平均时长,对所述目标时长进行更新,包括:

18、根据所述第一时长、所述第一平均时长,计算得到第一误差;

19、根据所述第二时长、所述第二平均时长,计算得到第二误差;

20、根据所述第一误差、所述第二误差,从所述第一时长、所述第二时长中确定更新后的目标时长。

21、可选的,所述根据所述第一误差、所述第二误差,从所述第一时长、所述第二时长中确定更新后的目标时长,包括:

22、若所述第一误差小于或等于所述第二误差,则将所述第一时长作为更新后的目标时长;

23、若所述第一误差大于所述第二误差,则将所述第二时长作为更新后的目标时长。

24、依据本发明的第二个方面,提供一种铝电解打壳控制装置,包括:

25、获取单元,用于获取目标时长;

26、信号获取单元,用于根据所述目标时长,在打壳过程中控制气缸的下降行程,并获取气缸的排气压力信号以及电压控制信号,所述电压控制信号用于表征锤头在打壳过程中打通铝电解槽内电解质结壳孔洞时,锤头与电解质液面接触时产生的信号;

27、第一确定单元,用于根据所述排气压力信号,确定锤头在打壳过程中接触到电解质液面的第一时长;

28、第二确定单元,用于根据所述电压控制信号,确定在打壳过程中接触到电解质液面的第二时长;

29、更新单元,用于根据所述第一时长、所述第二时长,对所述目标时长进行更新,得到更新后的目标时长。

30、依据本发明的第三个方面,提供一种铝电解槽,适用于前述的方法;

31、所述铝电解槽包括电解槽体、安装在所述电解槽体上的气缸、与所述气缸连接的动作杆、与所述动作杆连接的锤头、气压传感器、以及电压传感器;

32、所述气压传感器安装在所述气缸的出气孔上,用于获取气缸出气孔的排气压力信号;所述电压传感器安装在所述动作杆上,用于获取电压控制信号,所述电压控制信号用于表征锤头在打壳过程中打通铝电解槽内电解质结壳孔洞时,锤头与电解质液面接触时产生的信号。

33、可选的,所述电压传感器在所述动作杆与所述气缸连接的一端设置第一电压测点、在所述动作杆与所述锤头连接的一端设置第二电压测点。

34、本说明书实施例中的上述一个或多个技术方案,至少具有如下技术效果:

35、本说明书实施例提供的一种铝电解打壳控制方法、装置及铝电解槽,通过获取目标时长;根据所述目标时长,在打壳过程中控制气缸的下降行程,并获取气缸的排气压力信号以及电压控制信号,所述电压控制信号用于表征锤头在打壳过程中打通铝电解槽内电解质结壳孔洞时,锤头与电解质液面接触时产生的信号;根据所述排气压力信号,确定锤头在打壳过程中接触到电解质液面的第一时长;根据所述电压控制信号,确定在打壳过程中接触到电解质液面的第二时长;根据所述第一时长、所述第二时长,对所述目标时长进行更新,得到更新后的目标时长。如此,在锤头的整个使用周期内,气缸动作的下降行程可以保持在一个相对精确的状态,极大减少了生产操作过程中发生的下料口堵塞情况,保证了氧化铝下料量的稳定性,同时减少锤头的腐蚀,延长锤头的使用寿命。

36、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:1.一种铝电解打壳控制方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述根据所述排气压力信号,确定锤头在打壳过程中接触到电解质液面的第一时长,包括:

3.根据权利要求2所述的方法,其特征在于,所述第一斜率的取值范围在60-70。

4.根据权利要求1所述的方法,其特征在于,所述根据所述电压控制信号,确定在打壳过程中接触到电解质液面的第二时长,包括:

5.根据权利要求1所述的方法,其特征在于,所述根据所述第一时长、所述第二时长,对所述目标时长进行更新,包括:

6.根据权利要求5所述的方法,其特征在于,所述根据所述第一时长、所述第一平均时长、所述第二时长、所述第二平均时长,对所述目标时长进行更新,包括:

7.根据权利要求6所述的方法,其特征在于,所述根据所述第一误差、所述第二误差,从所述第一时长、所述第二时长中确定更新后的目标时长,包括:

8.一种铝电解打壳控制装置,其特征在于,包括:

9.一种铝电解槽,其特征在于,适用于权利要求1-7任意一项所述的方法;

10.根据权利要求9所述的铝电解槽,其特征在于,所述电压传感器在所述动作杆与所述气缸连接的一端设置第一电压测点、在所述动作杆与所述锤头连接的一端设置第二电压测点。

技术总结本发明公开一种铝电解打壳控制方法、装置及铝电解槽,通过获取目标时长;根据所述目标时长,在打壳过程中控制气缸的下降行程,并获取气缸的排气压力信号以及电压控制信号;根据所述排气压力信号,确定锤头在打壳过程中接触到电解质液面的第一时长;根据所述电压控制信号,确定在打壳过程中接触到电解质液面的第二时长;根据所述第一时长、所述第二时长,对所述目标时长进行更新,得到更新后的目标时长。如此,在锤头的整个使用周期内,气缸动作的下降行程可以保持在一个相对精确的状态,极大减少了生产操作过程中发生的下料口堵塞,保证了氧化铝下料量的稳定性,同时减少锤头的腐蚀,延长锤头的使用寿命。技术研发人员:王炜峰,吴军,魏青,鄂以帅,高鸿光,杨旭受保护的技术使用者:中铝郑州有色金属研究院有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/119505.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表