一种复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法

- 国知局

- 2024-07-27 11:48:24

本发明涉及一种镁及镁合金构件表面涂层的制备方法。

背景技术:

1、镁及其合金因其轻质、高比强度和比刚度、良好导电和导热性能、优异的抗电磁干扰和生物相容等性能,在航空航天、汽车、电子、生物医学等领域具有广阔的应用潜景。尤其作为雷达天线组件材料,现多采用铝合金,镁合金材料是目前唯一可以替代铝合金实现轻量化的金属结构材料。然而,现有镁合金无法直接应用于雷达天线组件,主要鉴于雷达等航空电子设备的特殊应用场景,在构件表面制备出耐蚀与导电一体化的涂层,是实现镁合金在雷达波导组件上应用的关键。

2、传统方法利用电镀、化学镀等方式能够提高导电性,但这种方式在太空近轨环境中,如果出现严重划伤,镀层金属与镁合金之间会发生电偶腐蚀,导致灾难性破坏;采用微弧氧化技术制备的抗腐蚀涂层的导电性显著下降以致无法应用。此外,对于雷达天线等复杂形状结构件,传统微弧氧化涂层生长不均匀,致使性能不稳定。

技术实现思路

1、本发明为了解决现有的微弧氧化制备的抗腐蚀涂层的导电性差和复杂形状结构件表面涂层生长不均匀的问题,提出一种复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法。本发明采用象形工装微弧氧化技术,在复杂形状镁合金表面构建具有优异导电性能的均匀微弧氧化涂层。通过阴极的特种象形设计、电解液成分设计、电参数控制及气体搅拌辅助技术,获得以掺杂纳米氧化镁为主相的导电微弧氧化涂层。

2、本发明复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法按照以下步骤进行:

3、步骤一、表面脱脂清洗:

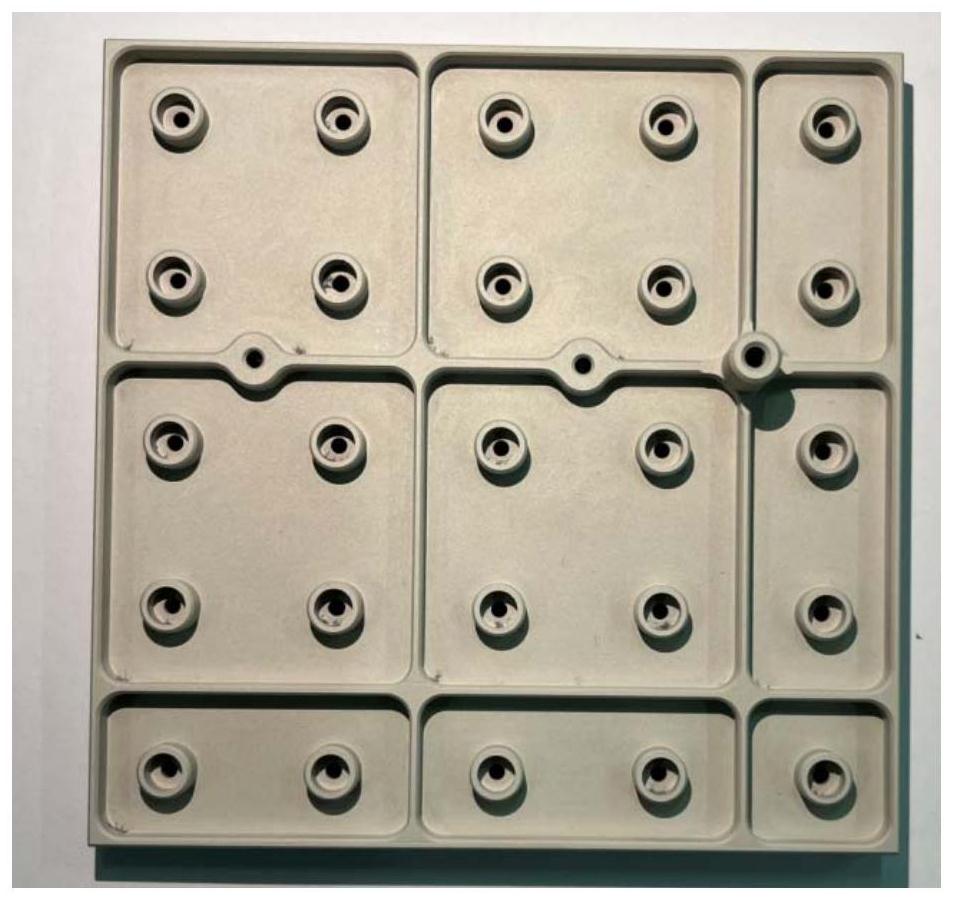

4、将复杂形状镁合金工件置于60~70℃脱脂液中处理1-10min,取出后置于水中,在室温下水浴1-5min;

5、所述脱脂液组成为:氢氧化钠:1-10g/l、碳酸钠:1-10g/l、磷酸三钠:1-10g/l,硅酸钠:1-10g/l、十二烷基苯磺酸钠:0.01-0.5g/l;

6、所述复杂形状镁合金工件材质为纯镁及镁合金;

7、步骤二、酸洗:

8、配置酸洗溶液,将复杂形状镁合金工件置于酸洗溶液中常温处理5-60s后,然后水洗2次;

9、所述酸洗溶液的组成为:硝酸5-50ml/l,氟化氢铵1-10g/l,乳酸1-10ml/l,甲基甘氨酸二乙酸三钠1-10ml/l;

10、步骤三、复型工件制备:

11、以复杂形状镁合金工件为基体,将环氧树脂灌注到复杂形状镁合金工件上,待环氧树脂固化后脱模,得到与复杂形状镁合金工件形状相吻合的环氧树脂复型工件,然后对环氧树脂复型工件进行镀镍处理;

12、所述镀镍处理采用的镀液成分为:硫酸镍1~50g/l,次磷酸钠1~50g/l,柠檬酸钠1~50g/l,硫酸铵1~50g/l,稳定剂1~10ml/l;

13、所述镀镍处理的工艺为:控制镀液温度为75~85℃,ph值为8.5~9.5,时间为1~5h,获得的镀镍层厚度为50~100μm;

14、步骤四、微弧氧化:

15、在混合电解溶液中,以环氧树脂复型工件为阴极,以复杂形状镁合金工件为阳极,环氧树脂复型工件和复杂形状镁合金工件上形状相吻的一侧相对应设置,在辅助气体搅拌下进行微弧氧化;

16、所述辅助气体搅拌通过向混合电解溶液中通入气体实现,气体流量为10~500l/h;

17、所述微弧氧化工艺为:占空比2-20%,频率200-2000hz,电流密度0.1-2a/dm2,终止电流密度0.1-0.5a/dm2,氧化时间1-10min;

18、所述混合电解溶液的组成为:九水硅酸钠1-10g/l、氢氧化钾1-10g/l、无水氟化钾1-10g/l、丙三醇1-10ml/l、苯酚1-10ml/l;

19、步骤五、水洗烘干:将微弧氧化后的工件水洗,水洗后风干,最后烘干;

20、所述烘干工艺为:置于90-120℃烘箱中烘干5-20min。

21、本发明的有益效果为:

22、本发明以复杂形状镁合金为基体,通过象形工装技术,获得与复杂构件相吻合的形状,然后进行化学镀镍处理,将镀镍后的象形构件作为阴极,配合特种混合电解溶液成分与电参数工艺,辅助气体搅拌,在复杂形状镁合金构件表面一步制备均匀导电-耐腐蚀涂层。解决了传统微弧氧化过程中由于复杂形状导致的电场分布不均匀、内孔涂层无法生长的难题。本发明具有快捷方便、普适性强等特点,还可拓展应用于其他金属(铝、钛、铌、钽、锆及合金等)表面微弧氧化涂层的均匀制备。

23、本发明混合电解溶液中的无水氟化钾在微弧氧化涂层中起到自封孔的作用,提高涂层的耐腐蚀性能,此外,通过在电解液中引入丙三醇和苯酚添加剂,电解液中加入丙三醇后,在电场作用下形成极化分子吸附在胶粒周围,可以提高阳极-电解质界面负离子的单位面积吸附能力,苯酚在涂层中能够形成网络导电结构。以复杂形状镁合金工件为基体设计环氧树脂复型工件为阴极,实现在内腔或内孔中构建均匀电场,使微弧氧化过程中在复杂形状镁合金表面产生均匀分布的火花放电;同时辅助气体搅拌,使电解液在复杂形状中均匀流动,迅速带走火花放电产生的热量,避免产生局部高温过烧情况,最终在复杂形状镁及镁合金构件表面制备以掺杂纳米氧化镁为主相的导电微弧氧化涂层,且具有良好的耐腐蚀性能。

技术特征:1.一种复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法按照以下步骤进行:

2.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤一所述镁合金为az31镁合金、az91镁合金、az80镁合金、zk61镁合金、me20镁合金或we54镁合金。

3.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤一所述复杂形状镁合金工件的表面具有凹凸面或复杂形状腔体;复杂形状腔体为圆形腔体、椭圆形腔体或不同深径比的孔。

4.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤一将复杂形状镁合金工件置于60℃脱脂液中处理2min,取出后置于水中,在室温下水浴2min。

5.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤一所述脱脂液组成为:氢氧化钠:6g/l、碳酸钠:8g/l、磷酸三钠:6g/l,硅酸钠:5g/l、十二烷基苯磺酸钠:0.02g/l。

6.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤二所述酸洗溶液的组成为:硝酸10ml/l,氟化氢铵2g/l,乳酸1ml/l,甲基甘氨酸二乙酸三钠1ml/l。

7.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤三所述镀镍处理采用的镀液成分为:硫酸镍25g/l,次磷酸钠25g/l,柠檬酸钠25g/l,硫酸铵25g/l,稳定剂5ml/l。

8.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤三所述镀镍处理的工艺为:控制镀液温度为80℃,ph值为9,时间为3h,获得的镀镍层厚度为80μm。

9.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤四所述微弧氧化工艺为:占空比2%,频率300hz,电流密度0.2a/dm2,终止电流密度0.1a/dm2,氧化时间8min。

10.根据权利要求1所述的复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,其特征在于:步骤四所述混合电解溶液的组成为:九水硅酸钠1g/l、氢氧化钾2g/l、无水氟化钾6g/l、丙三醇1ml/l、苯酚1ml/l。

技术总结一种复杂形状镁及镁合金构件表面导电耐腐蚀涂层的制备方法,涉及一种镁及镁合金构件表面涂层的制备方法。本发明为了解决现有的微弧氧化制备的抗腐蚀涂层的导电性差和复杂形状结构件表面涂层生长不均匀的问题,本发明采用象形工装微弧氧化技术,在复杂形状镁合金表面构建具有优异导电性能的均匀微弧氧化涂层。通过阴极的特种象形设计、电解液成分设计、电参数控制及气体搅拌辅助技术,获得以掺杂纳米氧化镁为主相的导电微弧氧化涂层。技术研发人员:徐超,邹永纯,邓坤坤,赵李斌,王晓军,刘涛,赵培堂,王国超受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/119651.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表