一种采用电镀技术制备金锡焊料的方法和装置与流程

- 国知局

- 2024-07-27 11:48:22

本发明涉及半导体制造,具体为一种采用电镀技术制备金锡焊料的方法和装置。

背景技术:

1、随着电子封装技术以及绿色产业的不断发展,传统的含铅焊料的使用正逐渐遭到限制。而无铅焊料,如agsn、agsncu、snzn虽正逐步推广,但由于其焊接性能较差,无法满足具有高可靠性要求的产品。一种合适的焊料是可靠性封装和连接发展的关键。而金锡共晶合金焊料(au80sn20)由于其具有良好的可焊接性、抗蠕变性、抗疲劳性、导电性和导热性,且在焊接过程中不使用助焊剂,成为代替传统焊料的理想材料。

2、一般而言,金锡焊料的制备一般分为金锡叠层法、铸造法及电镀法。其中金锡叠层法、铸造法难以获得应用于封装行业上厚度为微米级的合金。电镀法又分为金、锡分层电镀和金锡合金电镀。金、锡分层电镀是指在基体金属上交替电镀出金、锡单质金属,再通过热处理行程共晶合金。这种法需进行多次电镀,且单层金、锡厚度控制困难,容易导致焊料成分超出范围。而金锡合金电镀是在一次电镀过程中直接在基体金属上沉积出金锡合金,这种方法有效降低了界面电阻,更有利于热沉产品更好的发挥出全部的性能。

3、为了解决上述问题,在基板上电镀得到厚度均匀的金属层,本发明提供了一种采用电镀技术制备金锡焊料的方法和装置。

技术实现思路

1、本发明的目的在于提供一种采用电镀技术制备金锡焊料的方法和装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种采用电镀技术制备金锡焊料的方法和装置。

3、一种采用电镀技术制备金锡焊料的方法,包括以下步骤:

4、步骤一:电镀前处理:将镀镍-金基板放置在浓度为3~5wt.%的稀硫酸溶液中清洗;

5、步骤二:电镀铂:使用电镀槽,通过铂电镀液进行电镀,电流密度为1~5asd,温度为30~40℃,沉积速率为0.09~0.1um/min,电镀时间为5~6min,得到镀铂后的基板;

6、步骤三:水洗:使用纯水对镀铂后的基板进行清洗;

7、步骤四:电镀金-锡:使用电镀槽,通过金-锡电镀液在镀铂后的基板上进行电镀金锡,电流密度为0.3~0.5asd,温度为40~45℃,电镀时间为8~10min,得到镀金-锡后的基板;

8、步骤五:水洗:使用纯水对镀金-锡后的基板进行清洗;

9、步骤六:电镀金:使用金电镀液再电镀一层金层,得到镀金后的基板。

10、较为优化地,所述铂电镀液以去离子水为溶剂,由铂盐3~5g/l、磷酸氢二铵10~30g/l、磷酸氢二钠80~100g/l组成。

11、较为优化地,所述铂盐为六水合氯铂酸、六羟基铂(iv)酸钾、六羟基铂酸钠中的任意一种。

12、较为优化地,所述金-锡电镀液以去离子水为溶剂,由8~12g/l的金盐、8~15g/l的锡盐、25~30g/l的吡啶-3-磺酸、140~150g/l的配位剂、15~20g/l的防氧化剂组成。

13、较为优化地,所述金盐为kau(cn)4、kau(cn)2、naau(cn)2、haucl中的任意一种或多种;所述锡盐为snso4、(c2h5so3)2sn、(c3h7coo)2sn、(c4h9so2)2sn中的任意一种或多种。

14、较为优化地,所述配位剂为丁二酸、柠檬酸、酒石酸、乙二醇、丙三醇、苹果酸中的任意一种或多种;所述防氧化剂为间苯二酚、对苯二酚、羟基苯二酸、羟基桂皮酸、邻苯二酚、抗坏血酸、硬脂酸钠中的任意一种或多种。

15、较为优化地,所述金电镀液以去离子水为溶剂,由氰化金钾4~5g/l、柠檬酸铵90~95g/l组成。

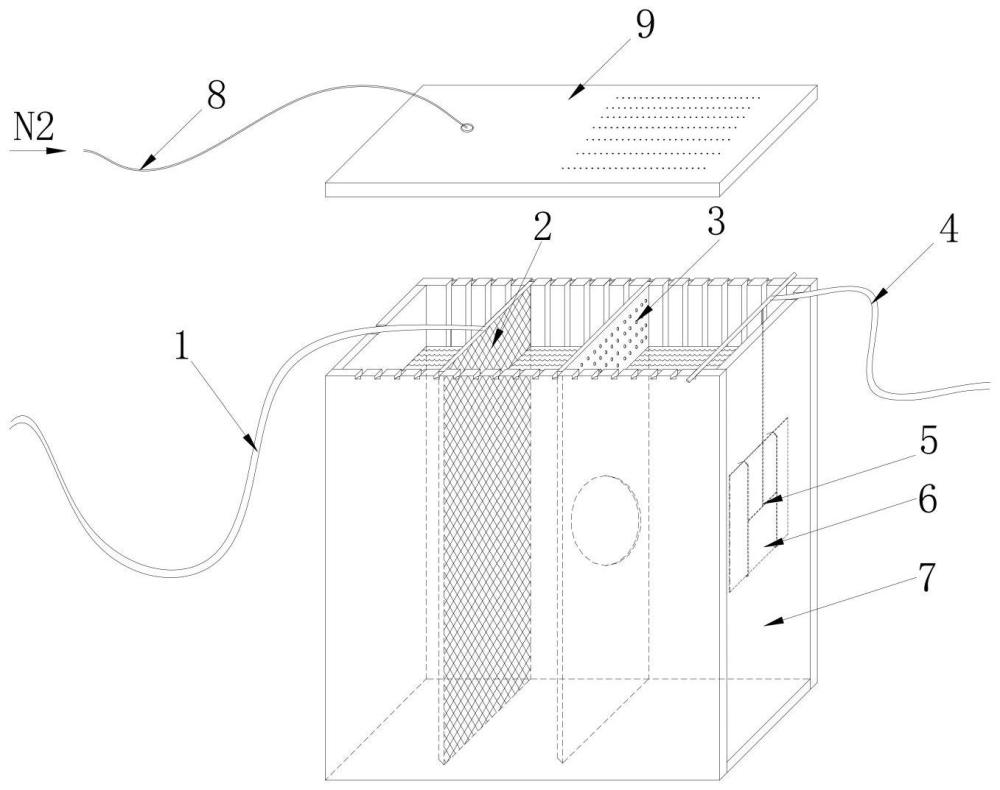

16、一种电镀槽,所述电镀槽包括槽体、槽体顶部的盖板;所述槽体前后两边顶部及侧壁每隔1~1.5cm设置有凹槽,阳极网、挡镀板、待镀基板依次通过凹槽垂直安装在电镀槽内;所述待镀基板作为阴极通过挂具弹丝固定;所述阳极网上设置有导线,阳极网上的导线与直流电源正极连接;挂具上设置有导线,挂具上的导线与直流电源负极连接;所述盖板一端设置有进气孔,该进气孔与n2进气管连接,盖板另一端设有小孔。

17、较为优化地,所述挡镀板与基板之间的距离为20~30mm;挡镀板正对着阴极中心位置设置有圆孔,圆孔直径为80~90mm;挡镀板的高度与电镀槽内部高度相同,挡镀板高出液面的部分设置有直径为2~3mm的小孔。

18、较为优化地,所述电镀槽的材质为聚丙烯、聚乙烯、聚四氟乙烯中的任意一种;所述阳极网为铂金钛网、钌铱钛网中的任意一种;挡镀板的材质为聚丙烯、聚乙烯、聚四氟乙烯中的任意一种。与现有技术相比,本发明所达到的有益效果是:

19、(1)本发明采用电镀技术制备金锡焊料的方法包括以下步骤:首先进行电镀前处理,将镀镍-金基板放置在稀硫酸溶液中清洗,去除了基板表面污渍同时对表面起到活化作用;然后,在镍金层之前电镀一层薄铂层,以作为焊接阻隔层,避免金、锡扩散;水洗,在镀铂层上进行电镀金锡;水洗,在金-锡层上再电镀一层厚度为0.1um薄金,以起到防腐蚀作用。

20、(2)本发明还公开了一种电镀槽装置。为控制金-锡比例及镀层厚度均匀性,消除电流分布的边缘效应,在阴、阳极之间使用挡镀板,挡镀板插在电镀槽前后两边内侧竖直方向的凹槽内。

21、为避免金-锡电镀液与空气直接接触,造成二价锡离子氧化为四价锡离子,在电镀过程中应避免电镀液与空气直接接触。本发明在电镀槽上设置有盖板,盖板上一端有一进气孔并与n2进气管连接,另一端有众多密集小孔,n2流量以不造成电镀液扰动为标准。在电镀槽内装有金-锡电镀液时应盖好盖板同时通入n2。

22、本发明在镀镍-金基板上采用直流电镀方式先镀一层厚度为0.5um的铂层作为焊接阻挡层,避免在焊接过程中发生扩散和成分偏析。再采用直流电镀方式在镀铂层上进行电镀金-锡,镀后镀层厚度均匀,金含量为79%~81.5%,镀层厚度为4.9~6.1um。由此制备得到的金属板表面镀层厚度均匀。

技术特征:1.一种采用电镀技术制备金锡焊料的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种采用电镀技术制备金锡焊料的方法,其特征在于:所述铂电镀液以去离子水为溶剂,由铂盐3~5g/l、磷酸氢二铵10~30g/l、磷酸氢二钠80~100g/l组成。

3.根据权利要求2所述的一种采用电镀技术制备金锡焊料的方法,其特征在于:所述铂盐为六水合氯铂酸、六羟基铂(iv)酸钾、六羟基铂酸钠、氯化铂酸中的任意一种。

4.根据权利要求1所述的一种采用电镀技术制备金锡焊料的方法,其特征在于:所述金-锡电镀液以去离子水为溶剂,由8~12g/l的金盐、8~15g/l的锡盐、25~30g/l的吡啶-3-磺酸、140~150g/l的配位剂、15~20g/l的防氧化剂组成。

5.根据权利要求4所述的一种采用电镀技术制备金锡焊料的方法,其特征在于:所述金盐为kau(cn)4、kau(cn)2、naau(cn)2、haucl中的任意一种或多种;所述锡盐为snso4、(c2h5so3)2sn、(c3h7coo)2sn、(c4h9so2)2sn中的任意一种或多种。

6.根据权利要求4所述的一种采用电镀技术制备金锡焊料的方法,其特征在于:所述配位剂为丁二酸、柠檬酸、酒石酸、乙二醇、丙三醇、苹果酸中的任意一种或多种;所述防氧化剂为间苯二酚、对苯二酚、羟基苯二酸、羟基桂皮酸、邻苯二酚、抗坏血酸、硬脂酸钠中的任意一种或多种。

7.根据权利要求1所述的一种采用电镀技术制备金锡焊料的方法,其特征在于:所述金电镀液以去离子水为溶剂,由氰化金钾4~5g/l、柠檬酸铵90~95g/l组成。

8.根据权利要求1所述方法中的制备金锡焊料的电镀槽,其特征在于:所述电镀槽包括槽体(7)、槽体(7)顶部的盖板(9);所述槽体(7)前后两边顶部及侧壁设置有凹槽,阳极网(2)、挡镀板(3)、待镀基板(6)依次通过凹槽垂直安装在电镀槽内;所述待镀基板(6)作为阴极通过挂具(5)固定;所述阳极网(2)上设置有导线,阳极网(2)上的导线与直流电源正极(1)连接;挂具(5)上设置有导线,挂具(5)上的导线与直流电源负极(4)连接;所述盖板(9)一端设置有进气孔,该进气孔与n2进气管(8)连接,盖板(9)另一端设有小孔。

9.根据权利要求8所述的一种电镀槽,其特征在于:所述挡镀板(3)与基板(6)之间的距离为20~30mm;挡镀板(3)正对着阴极中心位置设置有圆孔,圆孔直径为80~90mm;挡镀板(3)的高度与电镀槽内部高度相同,挡镀板(3)高出液面的部分设置有直径为2~3mm的小孔。

10.根据权利要求8所述的一种电镀槽,其特征在于:所述电镀槽的材质为聚丙烯、聚乙烯、聚四氟乙烯中的任意一种;所述阳极网(2)为铂金钛网、钌铱钛网中的任意一种;挡镀板(3)的材质为聚丙烯、聚乙烯、聚四氟乙烯中的任意一种。

技术总结本发明涉及半导体制造技术领域,具体为一种采用电镀技术制备金锡焊料的方法和装置。本发明采用电镀技术制备金锡焊料的方法为:首先进行电镀前处理,将基板放置在稀硫酸溶液中清洗,去除了基板表面污渍同时对表面起到活化作用;然后,在镍金层之上电镀一层薄铂层,以作为焊接阻隔层,避免金、锡扩散;水洗,在镀铂层上进行电镀金锡;水洗,在金‑锡层上再电镀一层薄金,以起到防腐蚀作用。本发明还公开了一种电镀槽装置。为控制金‑锡比例及镀层厚度均匀性,消除电流分布的边缘效应,在阴、阳极之间使用挡镀板。在电镀槽内装有金‑锡电镀液时应盖好盖板同时通入N<subgt;2</subgt;,避免金‑锡电镀液与空气直接接触,由此制备得到的金属板表面镀层厚度均匀。技术研发人员:刘井坤,管鹏飞,周鹏程,王斌受保护的技术使用者:江苏富乐华功率半导体研究院有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/119646.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。