真空区域匹配晶圆表面的真空装置的制作方法

- 国知局

- 2024-07-27 11:50:44

本技术属于半导体设备领域,具体涉及一种真空区域匹配晶圆表面的真空装置。

背景技术:

1、晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅。高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅。硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片。进一步地,在晶圆上电镀一层导电金属层,并对导电金属层进行加工以制成导电线路。

2、目前,由于晶圆表面的加工工艺要求,晶圆表面会存在一些通孔、孔等特征,例如tsv沟槽,这些特征容易形成润湿空隙(dry spot s),也就是说,在电镀过程中,由于电镀液的表面张力,电镀液与晶圆表面之间的固液界面极易形成气体气泡,电镀液无法充分填满这些润湿空隙,从而引起晶圆的镀膜金属夹断,进而在晶圆的特征底部留下空隙而导致缺陷,诸如电路线被阻断等。因此,在对晶圆电镀之前,通常需要对晶圆的表面进行润湿的预处理,以提高晶圆的电镀品质。现有的晶圆润湿方法一般包括喷淋润湿和真空润湿,其中在真空润湿中,传统的工序是将装载有晶圆的晶圆载架放入真空槽中,然后通过抽真空设备将真空槽抽真空后,再注入润湿液并保持一定时间后,排出润湿液,恢复真空槽内气压,最后取出晶圆载架以完成晶圆的预润湿。

3、然而,在实际操作过程中,现有的真空槽为了能够容纳晶圆载架,其容积通常制作得较大,从而导致抽真空时间较长,且需要注入大量的润湿液充满真空槽,才能实现对晶圆表面的全覆盖,不仅导致耗时久,效率低,而且还会造成润湿液的浪费,生产成本高。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的不足,提供一种全新的真空区域匹配晶圆表面的真空装置。

2、为解决以上技术问题,本实用新型采取如下技术方案:

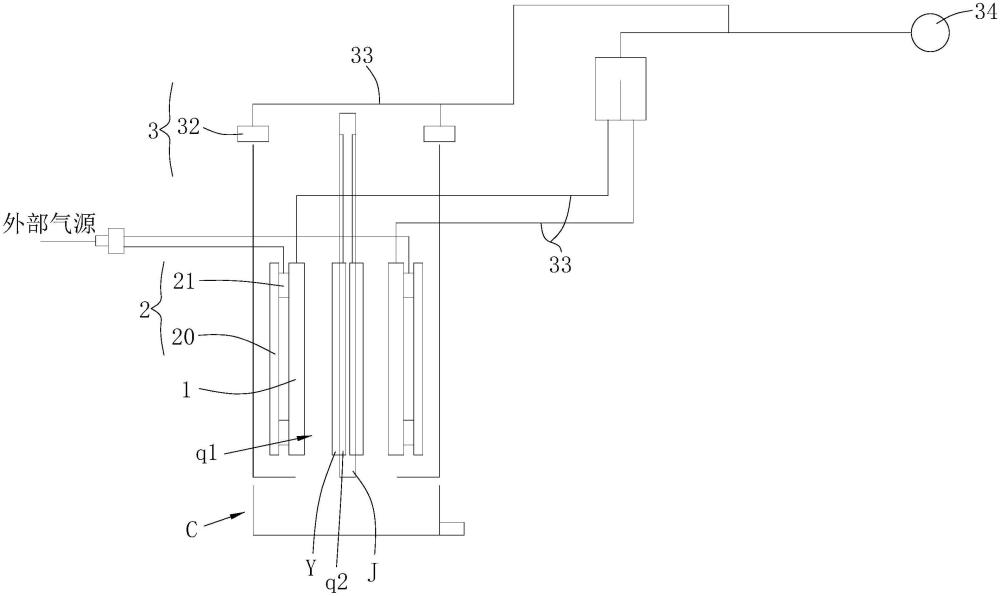

3、一种真空区域匹配晶圆表面的真空装置,晶圆自正面的边缘通过导电环压紧并固定在晶圆载架上,真空装置与晶圆的正面相对设置,且包括与晶圆相平行的压盘、驱动压盘靠近或远离晶圆的调节部件、真空部件,其中压盘上设有环形密封圈,且调节部件驱动压盘靠近晶圆时,密封圈抵触在导电环上,且晶圆、压盘、密封圈之间形成第一腔体,晶圆自背面与晶圆载架之间形成有与第一腔体相对称的第二腔体,真空部件分别与第一腔体和第二腔体相连通设置,并驱使第一腔体和第二腔体同步形成真空或自真空恢复正常气压。

4、优选地,晶圆、压盘、密封圈三者的中心线重合设置。在此,三者精准定位,以确保真空区域覆盖晶圆的正面;同时确保晶圆正面受力均匀,避免变形。

5、优选地,压盘上形成有环形槽,其中环形槽的横截面呈外窄的梯形,密封圈卡设在环形槽内。密封圈采用常规的弹性材质。在此,随着压盘与晶圆两者靠近,密封圈逐渐变形并向环形槽内挤压,能够利用环形槽较窄的槽口逐渐提升对密封圈的卡紧力,从而保证密封圈的稳定性,有效提升第一腔体边缘的密封性;同时,密封圈装卸操作简单、方便;

6、优选地,压盘上还设有多个限位块,其中多个限位块绕着密封圈的外周分布,且形成第一腔体时,多个限位块同步抵触在导电环上以阻止压盘向晶圆靠近。这样设置,避免压盘过度靠近并接触晶圆,防止晶圆损坏。

7、具体的,多个限位块同步抵触在导电环上时,压盘与晶圆正面之间的间距为8~15mm。在一些具体实施方式中,该间距为10mm,此时密封圈的变形量为30%,压盘与晶圆之间所形成的腔体在真空状态下产生的真空压力处于最佳。

8、优选地,调节部件包括平行设置在压盘远离晶圆一侧的底盘、设置在底盘与压盘之间的气囊,随着气囊充气膨胀,压盘同步向晶圆靠近,随着气囊泄气收缩,压盘同步远离晶圆。在此,结构简单,且便于精准控制压盘的位置。

9、优选地,调节部件还包括连接在压盘远离晶圆一侧的拉簧,气囊充气膨胀时,拉簧驱使压盘保持远离晶圆的运动趋势。在此,实现压盘自动复位。

10、具体的,拉簧有多个,且多个拉簧绕着压盘的中心线圆周阵列分布。

11、优选地,真空部件包括与压盘相连接并与第一腔体连通的第一接头、与晶圆载架相连接并与第二腔体连通的第二接头、以及分别连接第一接头和第二接头的气管。

12、具体的,压盘上形成有在厚度方向上贯穿压盘的气流通道,其中气流通道的外侧端口与第一接头对接、内侧端口与第一腔体连通,且内侧端口靠近第一腔体的顶部设置,外侧端口位于内侧端口的下方。在此,自第一腔体的顶部抽真空,这样一来,在向腔体内注入润湿液实施润湿的过程中,一方面能够防止润湿液进入气流通道;另一方面,通过气流通道向腔体内充入氮气以撤去真空时,氮气自上而下流动能够均匀恢复压盘与晶圆之间的气压。

13、由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

14、现有技术的真空装置存在因容积大而导致抽真空和注入润湿液耗时久、效率低、浪费润湿液以及生产成本高的缺陷,而本申请对真空装置的结构进行整体设计,巧妙解决现有技术的不足和缺陷,采取该真空装置后,通过调节部件驱动压盘向晶圆运动,直至密封圈抵触在导电环上,使得晶圆、压盘、密封圈之间形成大小与晶圆的正面相匹配的第一腔体,并在真空部件的工作下,使得第一腔体和晶圆与晶圆载架之间形成的第二腔体同步形成真空,以供注入润湿液进行晶圆正面的预润湿工序,因此,与现有技术相比,本实用新型一方面实现真空腔的大小与晶圆表面相匹配,从而有效缩短形成真空和注入润湿液所需时间,显著提高生产效率;另一方面能够节省大量润湿液,有效降低生产成本。

技术特征:1.一种真空区域匹配晶圆表面的真空装置,晶圆自正面的边缘通过导电环压紧并固定在晶圆载架上,其特征在于:所述真空装置与所述晶圆的正面相对设置,且包括与所述晶圆相平行的压盘、驱动所述压盘靠近或远离所述晶圆的调节部件、真空部件,其中所述压盘上设有环形密封圈,且所述调节部件驱动所述压盘靠近所述晶圆时,所述密封圈抵触在所述导电环上,且所述晶圆、所述压盘、所述密封圈之间形成第一腔体,所述晶圆自背面与所述晶圆载架之间形成有与所述第一腔体相对称的第二腔体,所述真空部件分别与所述第一腔体和第二腔体相连通设置,并驱使所述第一腔体和第二腔体同步形成真空或自真空恢复正常气压。

2.根据权利要求1所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述晶圆、所述压盘、所述密封圈三者的中心线重合设置。

3.根据权利要求1或2所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述压盘上形成有环形槽,其中所述环形槽的横截面呈外窄的梯形,所述密封圈卡设在所述环形槽内。

4.根据权利要求1所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述压盘上还设有多个限位块,其中所述多个限位块绕着所述密封圈的外周分布,且形成所述第一腔体时,所述多个限位块同步抵触在所述导电环上以阻止所述压盘向所述晶圆靠近。

5.根据权利要求4所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述多个限位块同步抵触在所述导电环上时,所述压盘与所述晶圆正面之间的间距为8~15mm。

6.根据权利要求1所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述调节部件包括平行设置在所述压盘远离所述晶圆一侧的底盘、设置在所述底盘与所述压盘之间的气囊,随着所述气囊充气膨胀,所述压盘同步向所述晶圆靠近,随着所述气囊泄气收缩,所述压盘同步远离所述晶圆。

7.根据权利要求6所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述调节部件还包括连接在所述压盘远离所述晶圆一侧的拉簧,所述气囊充气膨胀时,所述拉簧驱使所述压盘保持远离所述晶圆的运动趋势。

8.根据权利要求7所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述拉簧有多个,且多个所述拉簧绕着所述压盘的中心线圆周阵列分布。

9.根据权利要求1所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述真空部件包括与所述压盘相连接并与所述第一腔体连通的第一接头、与所述晶圆载架相连接并与所述第二腔体连通的第二接头、以及分别连接所述第一接头和第二接头的气管。

10.根据权利要求9所述的真空区域匹配晶圆表面的真空装置,其特征在于:所述压盘上形成有在厚度方向上贯穿所述压盘的气流通道,其中所述气流通道的外侧端口与所述第一接头对接、内侧端口与所述第一腔体连通,且所述内侧端口靠近所述第一腔体的顶部设置,所述外侧端口位于所述内侧端口的下方。

技术总结本技术涉及的真空区域匹配晶圆表面的真空装置,晶圆自正面的边缘通过导电环压紧并固定在晶圆载架上,真空装置与晶圆的正面相对设置,且包括与晶圆相平行的压盘、驱动压盘靠近或远离晶圆的调节部件、真空部件,其中压盘上设有环形密封圈,且调节部件驱动压盘靠近晶圆时,密封圈抵触在导电环上,且晶圆、压盘、密封圈之间形成第一腔体,晶圆自背面与晶圆载架之间形成有与第一腔体相对称的第二腔体,真空部件分别与第一腔体和第二腔体相连通设置。本技术一方面实现真空腔的大小与晶圆表面相匹配,从而有效缩短形成真空和注入润湿液所需时间,显著提高生产效率;另一方面能够节省大量润湿液,有效降低生产成本。技术研发人员:孙雪峰受保护的技术使用者:晟盈半导体设备(江苏)有限公司技术研发日:20231030技术公布日:2024/6/20本文地址:https://www.jishuxx.com/zhuanli/20240726/119835.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表