一种电容器阳极氧化膜的制备方法与流程

- 国知局

- 2024-07-27 11:57:06

本申请涉及电容器制造,具体而言,涉及一种电容器阳极氧化膜的制备方法。

背景技术:

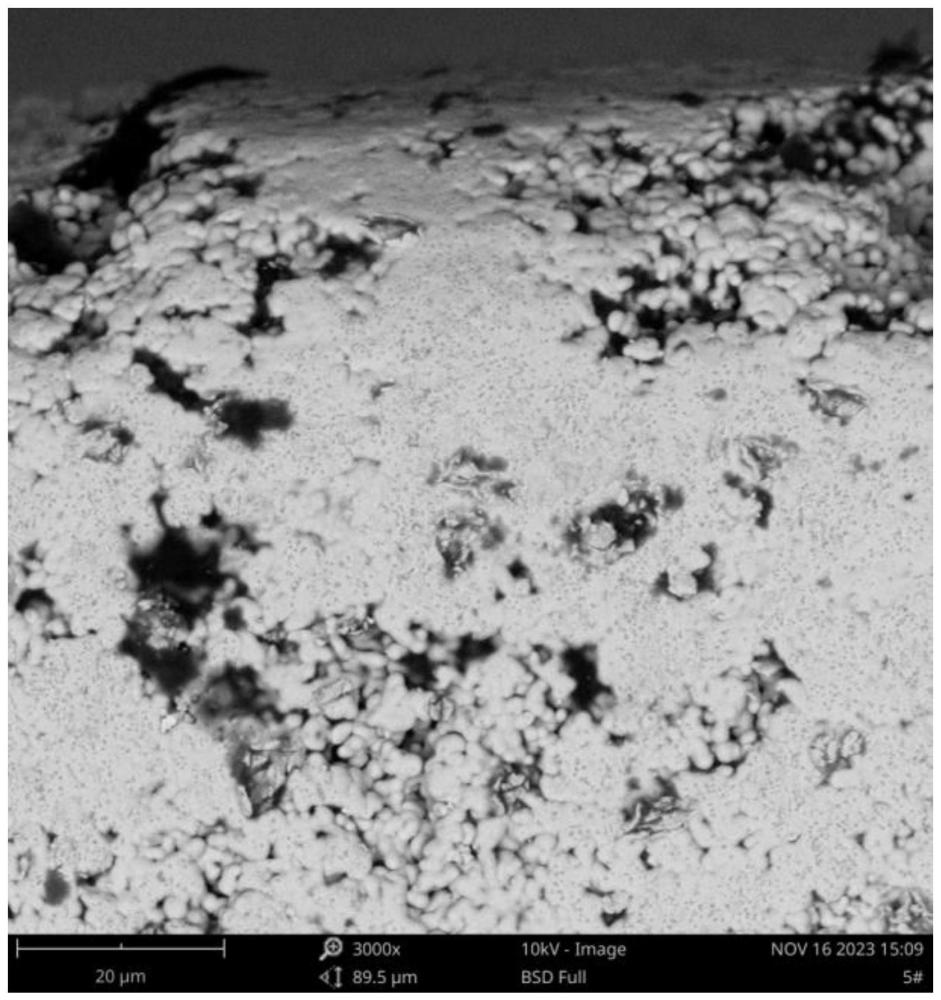

1、现有技术中,高压、高设计比容的电容器阳极氧化膜在制备过程中,由于存在电解液配方设计不合理以及相应制备工艺存在缺陷等问题,导致制备得到的电容器的阳极氧化膜表面存在晶化点数目较多且晶化点尺寸较大等问题,进而导致电容器的质量可靠性受到影响。

技术实现思路

1、本申请的目的在于提供一种电容器阳极氧化膜的制备方法,能够在一定程度上降低电容器的阳极氧化膜表面生成的晶化点数量,同时,还能有效减小晶化点的尺寸。

2、本申请的实施例是这样实现的:

3、本申请实施例提供一种电容器阳极氧化膜的制备方法,包括以下步骤:

4、将阳极基体浸没于电解液中,向阳极基体施加外加电压并依次进行第一级恒流升压、第二级恒流升压以及恒压处理,第一级恒流升压的电流密度高于第二级恒流升压的电流密度;其中,按照质量百分比计,电解液包括有机醇30%~65%、有机酸0.1%~0.5%、无机酸0.2%~2%以及余量的去离子水。

5、现有技术中,电容器阳极氧化膜的制备过程通常按照依次进行第一级恒流升压、第二级恒流升压、第三级恒流升压以及恒压处理的工序来进行,其中,第一级恒流升压采用水系电解液,第二级恒流升压与第三级恒流升压以及恒压处理均采用相同的醇系电解液,且各级恒流升压的电流密度逐渐减小。但是,该制备方法由于电解液配方设计不合理,再加上制备工艺存在一定缺陷,导致制备得到的电容器的阳极氧化膜表面存在晶化点数目较多且晶化点尺寸较大等问题,进而导致电容器的质量可靠性受到影响。本申请中,通过优化制备工艺以及所用电解液的配方,具体地,按照依次进行第一级恒流升压、第二级恒流升压以及恒压处理的工艺步骤来制备电容器阳极氧化膜,并且,三个处理阶段均采用本申请提供的特定组成的电解液,能够在一定程度上降低阳极氧化膜表面生成的晶化点数量,同时,还能有效减小晶化点的尺寸;此外,还可以减少恒流升压的步骤并省略更换电解液的步骤,以实现简化制备工艺,提高制备效率的目的。

6、在一些可选的实施方案中,电解液满足以下条件a~c中的至少一者:

7、a有机醇包括乙二醇、聚乙二醇、甘油、双甘油和丙二醇中的至少一种。

8、b有机酸包括羧酸类和磺酸类中的至少一种。

9、c无机酸包括硝酸、硫酸和磷酸中的至少一种。

10、上述技术方案中,有机醇、有机酸以及无机酸分别采用上述特定种类,有助于阀金属阳极更好地氧化并在其表面形成品质较好的氧化膜。

11、在一些可选的实施方案中,第一级恒流升压的时长为2~7h。

12、上述技术方案中,将第一级恒流升压的时长限定在特定范围内(通常情况下,第一级恒流升压的时长在8~15h),能够有效抑制晶化点的形成和生长,从而降低晶化点的数量并减小其尺寸。

13、在一些可选的实施方案中,第二级恒流升压的时长为第一级恒流升压的时长的0.3~1倍。

14、上述技术方案中,根据第一级恒流升压的时长来针对性地设置第二级恒流升压的时长,有助于进一步抑制晶化点的形成和生长,从而更为有效地降低晶化点的数量并减小其尺寸。

15、在一些可选的实施方案中,恒压处理的时长为第二级恒流升压的时长的1~2.5倍。

16、上述技术方案中,根据第二级恒流升压的时长来针对性地设置恒压处理的时长,也有助于抑制晶化点的形成和生长,从而降低晶化点的数量并减小其尺寸。

17、在一些可选的实施方案中,第一级恒流升压的电流密度为10~100ma/g。

18、上述技术方案中,将第一级恒流升压的电流密度限定在特定范围内,能够在提供较为适宜的氧化条件的同时有效抑制晶化点的形成和生长,以便在兼顾阳极氧化效果的情况下降低氧化膜表面的晶化点的数量并减小其尺寸。

19、在一些可选的实施方案中,第二级恒流升压的电流密度为第一级恒流升压的电流密度的0.4~0.7倍。

20、上述技术方案中,根据第一级恒流升压的电流密度来针对性地设置第二级恒流升压的电流密度,有助于进一步抑制晶化点的形成和生长,从而更为有效地降低晶化点的数量并减小其尺寸。

21、在一些可选的实施方案中,第一级恒流升压的电压上限为200v。

22、可选地,第二级恒流升压的电压上限为300v。

23、上述技术方案中,将第一级恒流升压的电压上限设置在特定范围内,能够有效降低阀金属阳极氧化膜在该阶段被损伤的风险;进一步地,将第二级恒流升压的电压上限设置在特定范围内,能够有效兼顾阳极氧化膜的可靠性以及高容量要求,同时,还能有效抑制晶化点的形成和生长。

24、在一些可选的实施方案中,电解液的温度为40~65℃。

25、上述技术方案中,将电解液的温度设置在特定范围内,以使得阀金属氧化过程在较低的温度条件下进行,有助于阀金属阳极充分散热,从而有效抑制晶化点的形成和生长。

26、在一些可选的实施方案中,阳极金属包括钽。

27、可选地,阳极基体的用粉比容大于10000μf.v/g。

28、上述技术方案中,采用钽金属作为阳极基体,氧化形成的氧化膜表面具有较少的晶化点且对应的尺寸也更小;进一步地,将阳极基体的用粉比容限定在特定范围内,制备得到的对应电容器具有更为优异的电学性能。

技术特征:1.一种电容器阳极氧化膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述电解液满足以下条件a~c中的至少一者:

3.根据权利要求1或2所述的制备方法,其特征在于,所述第一级恒流升压的时长为2~7h。

4.根据权利要求3所述的制备方法,其特征在于,所述第二级恒流升压的时长为所述第一级恒流升压的时长的0.3~1倍。

5.根据权利要求1或2所述的制备方法,其特征在于,所述恒压处理的时长为所述第二级恒流升压的时长的1~2.5倍。

6.根据权利要求1或2所述的制备方法,其特征在于,所述第一级恒流升压的电流密度为10~100ma/g。

7.根据权利要求6所述的制备方法,其特征在于,所述第二级恒流升压的电流密度为所述第一级恒流升压的电流密度的0.4~0.7倍。

8.根据权利要求1或2所述的制备方法,其特征在于,所述第一级恒流升压的电压上限为200v;

9.根据权利要求1或2所述的制备方法,其特征在于,所述电解液的温度为40~65℃。

10.根据权利要求1或2所述的制备方法,其特征在于,所述阳极基体包括钽;

技术总结本申请提供一种电容器阳极氧化膜的制备方法,属于电容器制造技术领域。电容器阳极氧化膜的制备方法包括以下步骤:将阳极基体浸没于电解液中,向阳极基体施加外加电压并依次进行第一级恒流升压、第二级恒流升压以及恒压处理,第一级恒流升压的电流密度高于第二级恒流升压的电流密度;其中,按照质量百分比计,电解液包括有机醇30%~65%、有机酸0.1%~0.5%、无机酸0.2%~2%以及余量的去离子水。该阳极氧化方法匹配此特定组成的电解液能够在一定程度上减少电容器阳极氧化膜表面生成的晶化点数量,同时,还能有效降低晶化点的尺寸。技术研发人员:张云燕,荣达福,王观宇,蒲祖林,赵泽英,冷青受保护的技术使用者:中国振华(集团)新云电子元器件有限责任公司(国营第四三二六厂)技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/120328.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表