一种由含钛炉渣直接制备Ti5Si4合金的制备方法

- 国知局

- 2024-07-27 11:57:07

本发明涉及材料,具体涉及一种由含钛炉渣直接制备ti5si4合金的制备方法。

背景技术:

1、我国钛矿资源十分丰富,钛储量占世界钛资源的31%,居世界第一。攀枝花地区蕴藏着丰富的钛资源,其中含钛高炉渣是由于在高炉冶炼钛磁铁矿过程中,大量的钛组分富集于高炉渣中,形成的炉渣(含钛量16.75%-21.04%,硅3.78%-6.54%,碳1.21%-9.1%,铝2.1%-5.3%)。从高炉渣中提取钛组分过程实质上是一个除杂提纯过程,如何从高炉渣中经济而有效的提取金属钛、钛合金,从而有效从含钛高炉渣中回收钛组分成为我国钛资源综合利用的难题。

2、传统钛合金制备技术主要是粉末冶金技术,包括放电等离子烧结法、自蔓延高温合成、热等静压烧结法、机械合金化法。粉末冶金工艺过程对制备条件的要求相当苛刻,通常是在高压、真空和高温条件下进行,同时对原料要求也比较高,一般需要高纯度的钛粉作为原料。熔盐电解法简单、绿色,在复杂含钛矿短流程提取制备钛合金方面具备优势。

3、近年来,对于钛合金的开发和制备越来越受到关注,如何开发高端高性能的钛合金成为研究重点。钛合金拥有比强度高、耐腐蚀性好以及热强度高等优异性质,被广泛运用于高端装备、航空航天等各个领域,ti-si合金由于具有出色的物理化学性能而成为高温合金的关注重点,其高熔点以及低密度使其在高温结构材料领域具有很大的潜力。

4、因此,本领域的技术人员致力于开发一种直接从高炉渣中制备出ti5si4高温合金的方法,有效解决低品位钛资源的钛组分提取难题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是开发一种直接从高炉渣中制备出ti5si4高温合金的方法,有效解决低品位钛资源的钛组分提取难题。

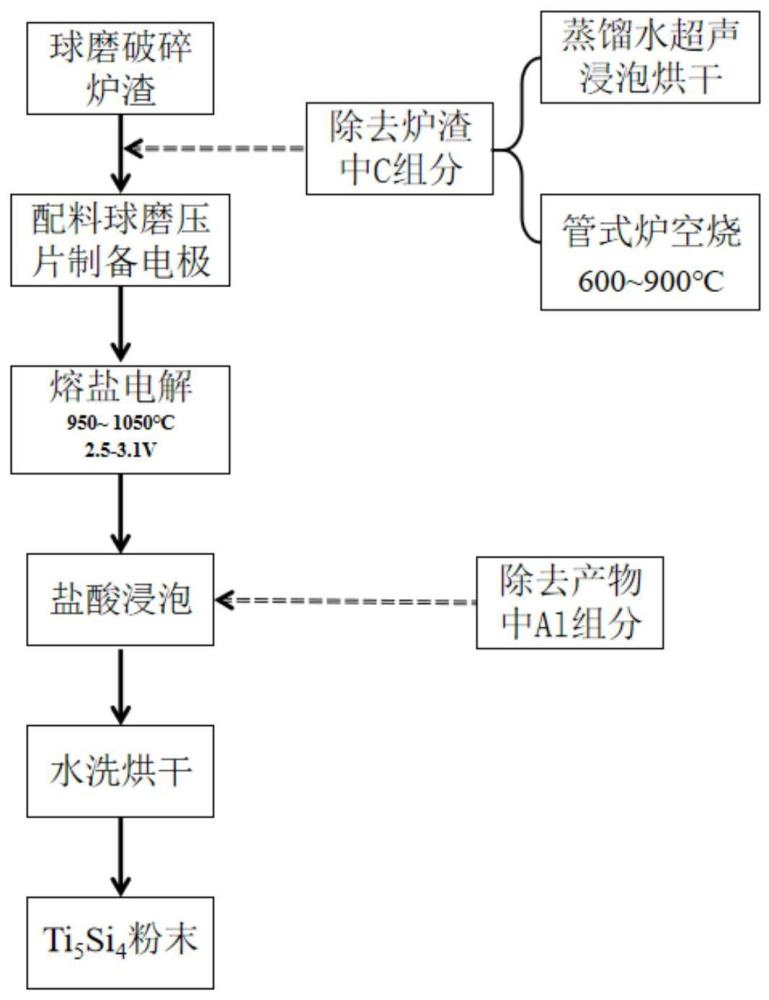

2、为实现上述目的,本发明提供了一种由含钛炉渣直接制备ti5si4合金的制备方法,包括如下步骤:

3、步骤1、将含钛高炉渣球磨破碎后放入蒸馏水中超声浸泡,烘干,煅烧,去除含钛高炉渣中的碳;

4、步骤2、向步骤1的含钛高炉渣中添加含钛化合物或含硅化合物及粘结剂,球磨,筛分,得到颗粒较细且混合均匀的粉料;

5、步骤3、将步骤2的粉料压制为含钛炉渣的氧化物电极片;

6、步骤4、用导电丝将含钛炉渣的氧化物电极片固定于钼电极棒上制成阴极,用高纯石墨棒作为阳极,cacl2作为电解质熔盐,将电极及电解质熔盐置于坩埚中,构成电解池;

7、步骤5、在惰性气氛保护条件下,将电解池升温至设置温度,电解电压调节为设定电压,进行电解;

8、步骤6、将电解后所得阴极产物取出,用稀酸浸泡,超声,去除含铝杂质,随后用蒸馏水冲洗,真空干燥,即得ti5si4合金粉末。

9、在本发明的较佳实施方式中,步骤1中,所述含钛高炉渣中含有重量分数为15wt%~25wt%的氧化钛。

10、在本发明的另一较佳实施方式中,步骤1中,煅烧条件为:在600~900℃空气气氛下煅烧4~8小时。

11、在本发明的另一较佳实施方式中,步骤2中,用400目的筛网筛分,且当添加所述含钛化合物或含硅化合物后,所述含钛高炉渣中,ti与si的化学计量比为5:4。

12、优选的,步骤2中,所述含钛化合物为tio2,所述含硅化合物为sio2,所述含钛化合物或含硅化合物添加量为所述含钛高炉渣重量分数的1wt%~10wt%。

13、在本发明的另一较佳实施方式中,步骤2中,所述粘结剂为聚乙烯醇缩丁醛,粘结剂的添加量所述含钛高炉渣重量分数的1wt%~4wt%,球磨10~24小时。

14、在本发明的另一较佳实施方式中,步骤3中,压制条件为:在5~10mpa压力下压制。

15、在本发明的另一较佳实施方式中,步骤4中,所述导电丝为铁铬铝导电合金丝。

16、在本发明的另一较佳实施方式中,步骤5中,所述设置温度为950~1050℃,设定电压为2.5-3.1v,电解时间为5~12小时。

17、在本发明的另一较佳实施方式中,步骤6中,所述稀酸为1mol/l的稀盐酸,超声时间30min,80℃真空干燥。

18、与现有技术相比,本发明具有如下有益效果:

19、本发明首次从高炉渣中通过融盐电解制备出了ti5si4,通过调控配比以及电解参数以及温度加上原料预处理以及产物后处理,制备出纯度较高相均匀的ti5si4的高温合金,有效解决低品位钛资源的钛组分提取难题;

20、本发明通过在对炉渣预处理以及阴极产物后处理有效的解决了含钛高炉渣中碳和铝组分对提钛产物的影响,结合熔盐电解法根据化学计量比加配适量的tio2/sio2,成功一步得到ti5si4合金粉末,其中金属mg、ca在电解过程析出去除,进一步缩短生产流程,电解完全后固体阴极片即得到ti5si4合金;

21、本发明的熔盐电化学在制备合金方面具有:1)低温操作,无烧损,能耗小;2)电化学还原,可制备合金范围广;3)产物颗粒表面光滑,形貌均匀的优点,熔盐电解法简单、绿色,在复杂含钛矿短流程提取制备钛合金方面具备优势,能有效从攀枝花含钛高炉渣中回收钛组分。

22、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:1.一种由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤1中,所述含钛高炉渣中含有重量分数为15wt%~25wt%的氧化钛。

3.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤1中,煅烧条件为:在600~900℃空气气氛下煅烧4~8小时。

4.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤2中,用400目的筛网筛分,且当添加所述含钛化合物或含硅化合物后,所述含钛高炉渣中,ti与si的化学计量比为5:4。

5.根据权利要求4所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤2中,所述含钛化合物为tio2,所述含硅化合物为sio2,所述含钛化合物或含硅化合物添加量为所述含钛高炉渣重量分数的1wt%~10wt%。

6.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤2中,所述粘结剂为聚乙烯醇缩丁醛,粘结剂的添加量所述含钛高炉渣重量分数的1wt%~4wt%,球磨10~24小时。

7.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤3中,压制条件为:在5~10mpa压力下压制。

8.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤4中,所述导电丝为铁铬铝导电合金丝。

9.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤5中,所述设置温度为950~1050℃,设定电压为2.5-3.1v,电解时间为5~12小时。

10.根据权利要求1所述的由含钛炉渣直接制备ti5si4合金的制备方法,其特征在于,步骤6中,所述稀酸为1mol/l的稀盐酸,超声时间30min,80℃真空干燥。

技术总结本发明公开了一种由含钛炉渣直接制备Ti<subgt;5</subgt;Si<subgt;4</subgt;合金的制备方法,涉及材料技术领域。包括如下步骤:将含钛高炉渣球磨破碎后放入蒸馏水中超声浸泡,烘干,煅烧;向含钛高炉渣中添加含钛或含硅化合物及粘结剂,球磨,筛分,得到混合均匀的粉料;将粉料压制为含钛炉渣的氧化物电极片;用导电丝将氧化物电极片固定于钼电极棒上制成阴极,用高纯石墨棒作为阳极,CaCl<subgt;2</subgt;作为电解质熔盐,将电极及电解质熔盐置于坩埚中,构成电解池;在惰性气氛条件下,将电解池升温至设置温度,电压调节为设定电压,进行电解;将电解后所得阴极产物取出,稀酸浸泡,超声,随后用蒸馏水冲洗,低温烘干,即得Ti<subgt;5</subgt;Si<subgt;4</subgt;合金粉末。本发明熔盐电解法简单绿色,能有效从含钛高炉渣中回收钛组分。技术研发人员:邹星礼,陈舜,庞忠亚,田丰,张学强,李光石,许茜,鲁雄刚受保护的技术使用者:上海大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/120332.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表