一种贵金属软链的制备方法及贵金属软链与流程

- 国知局

- 2024-07-27 12:00:46

本发明属于贵金属表面改性,具体涉及一种贵金属软链的制备方法及贵金属软链。

背景技术:

1、贵金属主要包括金、银和铂族金属等8种金属元素,这些金属常用于制作饰品、工艺品等,但是往往价格较为昂贵,因此人们有时采用在金属表面电镀一层贵金属层的方式,提高饰品、工艺品的美观性,也能降低成本。另外,贵金属的价格随着其纯度的增加而增加,部分产品对贵金属的纯度要求较高,但是纯度越高的贵金属,其硬度、强度、耐磨性通常较低,需要进行表面处理才能在保证其纯度的情况下,提高硬度、强度以及耐磨性,进而制成所需的制品。

2、由于贵金属的外观要求,通常对于贵金属采用的表面处理采用电镀技术。对于普通的金属表面,其电镀工艺以提高硬度和耐腐蚀性为主,通常进行一层或两层电镀。而对于贵金属而言,例如黄金,黄金外表面需要保持黄金的外观,最外层需要较厚的金镀层,才能达到较好的成色,但是这样的金镀层往往附着力不够,易脱落;如果金镀层过薄,不仅成色不足,还不耐磨。因此在贵金属基体和贵金属层之间需要电镀其他金属层,目前较为常用的是镍合金,但是镍合金具有一定的致敏、致癌等特点,这使得镍合金镀层的使用受到很大的限制。

3、因此,现有技术对于贵金属的强度、硬度以及实用性等方面的平衡还不足,亟需提供一种贵金属软链的制备方法及贵金属软链。

技术实现思路

1、为了解决现有技术中存在的上述技术问题,本发明提供一种贵金属软链的制备方法及贵金属软链。

2、为实现上述目的,本发明的技术方案如下:

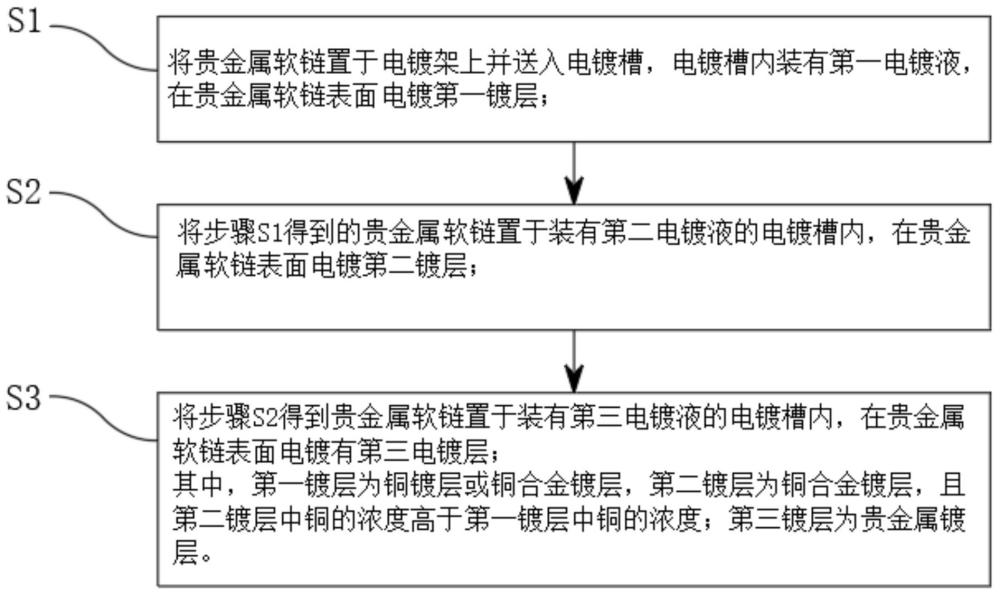

3、一种贵金属软链的制备方法,包括:

4、s1、将贵金属软链置于电镀架上并送入电镀槽,电镀槽内装有第一电镀液,在贵金属软链表面电镀第一镀层;

5、s2、将步骤s1得到的贵金属软链置于装有第二电镀液的电镀槽内,在贵金属软链表面电镀第二镀层;

6、s3、将步骤s2得到贵金属软链置于装有第三电镀液的电镀槽内,在贵金属软链表面电镀有第三电镀层;

7、其中,第一镀层为铜镀层或铜合金镀层,第二镀层为铜合金镀层,且第二镀层中铜的浓度高于第一镀层中铜的浓度;第三镀层为贵金属镀层。

8、进一步地,在电镀第一镀层之后,将贵金属软链置于真空环境中悬置,悬置预设时间后,对贵金属软链进行清洗、干燥。

9、更进一步地,通过托架将贵金属软链置于真空环境中悬置,所述托架为钛金栅网。

10、更进一步地,利用蒸汽清洗设备对贵金属进行清洗、干燥,干燥温度为110℃-150℃。

11、进一步地,在电镀第二镀层之后,将贵金属软链置于真空环境中悬置,悬置预设时间后,对贵金属软链进行清洗、干燥。

12、进一步地,步骤s1中的电镀槽采用直流电源,直流电源输出的电流密度为1.5-2.0a/dm2,温度为20-65℃,电镀时间为90-120s。

13、进一步地,步骤s2中的电镀槽采用直流电源,直流电源输出的电流密度为1.5-2.0a/dm2,温度为20-65℃,电镀时间为60-80s。

14、进一步地,第二镀层中铜的浓度高于第一镀层中铜的浓度10-25wt%。

15、进一步地,步骤s3中的电镀槽采用直流电源,直流电源输出的电流密度为1.5-2.0a/dm2,温度为50-65℃,电镀时间为60-120s。

16、进一步地,所述贵金属镀层为金镀层、银镀层、铂金镀层、钯金镀层中的一种。

17、进一步地,在进行步骤s1的电镀之前,对贵金属软链进行编织处理,所述贵金属软链采用贵金属单绳进行编织而成,所述单绳由若干贵金属单丝扭成。

18、更进一步地,所述单丝采用拉丝工艺制作,具体包括:将贵金属块依次经过真空熔炼、定向连铸制成3-5mm直径的金属棒;将金属棒经过粗拉拔工艺制成直径为0.2-2mm的粗金属线;将粗金属线经过细拉拔工艺制成直径为0.01-0.1mm的贵金属单丝。

19、更进一步地,粗拉拔工艺具体包括:

20、将3-5mm直径的金属棒,经过第一段拉拔工艺制成直径为d1的金属线;

21、对直径为d1的金属线进行退火处理工艺,之后将直径为d1的金属线经过第二段拉拔工艺制成直径为d2的金属线;对直径为d2的金属线进行加热酸洗处理工艺;

22、设定金属棒的原始直径为d,则d1/d的范围为0.65-0.8,d2/d的范围为0.4-0.5;

23、若d2∈[0.2,2],则对直径为d2的金属线进行细拉拔工艺;否则,对直径为d2的金属线进行第三段拉拔工艺,所述第三段拉拔工艺为:将直径为d2的金属线拉拔制成直径为d3的金属线,d3∈[0.2,2],且d3满足条件:d3/d2的范围为0.7-0.85;

24、细拉拔工艺具体包括:

25、对直径为d2或d3的金属线进行第四段拉拔工艺,制成直径为d4的金属线,对直径为d4的金属线进行退火处理;对直径为d4的金属线进行第五段拉拔工艺,制成直径为d5的金属线,对直径为d5的金属线进行退火处理,退火处理后进行水淬处理;

26、其中,d5∈[0.01,0.1],d4满足条件:d5/d4的范围为0.45-0.65。

27、更进一步地,在贵金属单丝进行编织之前,还经过热处理工艺,所述热处理的温度为250℃-350℃。

28、更进一步地,在贵金属单绳编织成贵金属软链后,将贵金属软链送入清洗设备进行清洗,清洗设备包括依次设置的除油池、酸洗池、水清洗池;所述除油池内装有除油溶液,所述酸洗池内装有酸洗溶液,所述水清洗池内装有纯水。

29、更进一步地,按质量百分比所述除油溶液包括:氢氧化钠10%-50%,硅酸钠10%-20%,表面活性剂1%-10%,其余为纯水;

30、所述酸洗溶液为浓度为50%的工业硫酸。

31、本发明还提供一种贵金属软链,采用上述的贵金属软链的制备方法进行制备,包括多股单绳,多股单绳在纬线方向以连续的s弯结构编织,形成倒u型峰点和u型谷点;纬线方向上相邻的两股单绳中,下一行单绳的倒u型峰点两侧的绳体插入上一行单绳的两个相邻的u型谷点之间,所有纬线上的单绳编织在经线上形成一个闭环的网状体。

32、进一步地,所述单绳由若干贵金属材质的单丝扭成。

33、相对于现有技术,本发明具有以下有益效果:

34、本发明提供的贵金属软链的制备方法,在产品表面电镀第一镀层、第二镀层、第三镀层,且限定第一镀层和第二镀层中铜的浓度,进而避免铜向第三镀层迁移,保证贵金属产品的外观成色以及使用寿命,同时还降低了贵金属饰品的加工成本。

35、本发明提供的贵金属软链,采用贵金属单丝扭成的单绳编织而成,不仅使用强度高,延长使用寿命,而且还易于清洗。

技术特征:1.一种贵金属软链的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,在电镀第一镀层之后,将贵金属软链置于真空环境中悬置,悬置预设时间后,对贵金属软链进行清洗、干燥;

3.根据权利要求1所述的制备方法,其特征在于,步骤s1中的电镀槽采用直流电源,直流电源输出的电流密度为1.5-2.0a/dm2,温度为20-65℃,电镀时间为90-120s;

4.根据权利要求1所述的制备方法,其特征在于,第二镀层中铜的浓度高于第一镀层中铜的浓度10-25wt%。

5.根据权利要求1所述的制备方法,其特征在于,步骤s3中的电镀槽采用直流电源,直流电源输出的电流密度为1.5-2.0a/dm2,温度为50-65℃,电镀时间为60-120s。

6.根据权利要求1所述的制备方法,其特征在于,在进行步骤s1的电镀之前,对贵金属软链进行编织处理,所述贵金属软链采用贵金属单绳进行编织而成,所述单绳由若干贵金属单丝扭成;

7.根据权利要求6所述的制备方法,其特征在于,粗拉拔工艺具体包括:

8.根据权利要求6所述的制备方法,其特征在于,在贵金属单绳编织成贵金属软链后,将贵金属软链送入清洗设备进行清洗,清洗设备包括依次设置的除油池、酸洗池、水清洗池;所述除油池内装有除油溶液,所述酸洗池内装有酸洗溶液,所述水清洗池内装有纯水。

9.一种贵金属软链,采用权利要求1-8任一项所述的贵金属软链的制备方法进行制备,其特征在于,所述贵金属软链包括多股单绳,多股单绳在纬线方向以连续的s弯结构编织,形成倒u型峰点和u型谷点;纬线方向上相邻的两股单绳中,下一行单绳的倒u型峰点两侧的绳体插入上一行单绳的两个相邻的u型谷点之间,所有纬线上的单绳编织在经线上形成一个闭环的网状体。

10.根据权利要求9所述的贵金属软链,其特征在于,所述单绳由若干贵金属材质的单丝扭成。

技术总结本发明属于贵金属表面改性技术领域,具体涉及一种贵金属软链的制备方法及贵金属软链。所述制备方法包括:S1、将贵金属软链置于电镀架上并送入电镀槽,电镀槽内装有第一电镀液,在贵金属软链表面电镀第一镀层;S2、将步骤S1得到的贵金属软链置于装有第二电镀液的电镀槽内,在贵金属软链表面电镀第二镀层;S3、将步骤S2得到贵金属软链置于装有第三电镀液的电镀槽内,在贵金属软链表面电镀有第三电镀层;其中,第一镀层为铜镀层或铜合金镀层,第二镀层为铜合金镀层,且第二镀层中铜的浓度高于第一镀层中铜的浓度;第三镀层为贵金属镀层。本发明能够保证贵金属产品的外观成色以及使用寿命,同时还降低了贵金属饰品的加工成本。技术研发人员:张优钊受保护的技术使用者:深圳市宸象大数据有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240726/120511.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表