一种用于镀锡钢板的钝化处理液、镀锡钢板及其制造方法与流程

- 国知局

- 2024-07-27 12:05:52

本发明涉及一种表面处理液及工艺,尤其涉及一种用于镀锡钢板的表面处理液及工艺。

背景技术:

1、为了赋予金属罐精美的外观和良好的耐蚀性能,镀锡薄钢板在制成金属罐之前一般都需要进行表面涂饰,即在镀锡钢板表面涂覆一层或数层有机涂料并固化成膜,以便赋予金属罐精美的外观和良好的耐蚀性。因此,涂饰性能是镀锡钢板的一个非常重要的使用性能指标。

2、为了赋予镀锡钢板良好的涂装性能,需要对镀锡钢板的表面锡层进行钝化处理,以防止锡的快速氧化和提高涂装性能。

3、传统的镀锡薄钢板表面处理技术是采用铬酸盐电解钝化的方式,即,将镀锡钢板置于铬酸盐溶液中,进行阴极电解处理,在镀锡钢板表面形成一层含铬氧化物的钝化膜层。这种工艺使用的铬酸盐通常是重铬酸盐或铬酐,但长期的使用情况表明,这种单纯的铬氧化物钝化膜并不能赋予镀锡钢板完全令人满意的涂饰性能,经常会发生涂漆缩孔或是漆膜附着力不良等缺陷,影响镀锡钢板的正常使用。

4、此外,公开号为us3925171a的美国专利文献提到了一种在镀锡钢板表面沉积金属铬和铬氧化物的方法,其可以提高镀锡钢板的漆膜附着力。

5、基于此,本发明旨在提供一种用于镀锡钢板的钝化处理液,采用该钝化处理液对镀锡钢板进行钝化处理,可以提高镀锡钢板的涂饰性能。

技术实现思路

1、本发明的目的之一在于提供一种用于镀锡钢板的钝化处理液,其能够赋予镀锡钢板表面更好的涂料润湿性和更好的漆膜附着力,以改善和解决传统镀锡板遇到的涂饰性问题。

2、为了实现上述目的,本发明提出了一种用于镀锡钢板的钝化处理液,其有效成分为:

3、铬酐,其含量为15-30g/l;

4、偏磷酸和/或偏磷酸盐,其含量为5-15g/l;

5、溴化铵,其含量为1-5g/l;

6、含氮有机物,其含量为0.2-2g/l。

7、在本发明的钝化处理液中,铬酐是镀锡钢板表面钝化膜中铬的来源,偏磷酸及其无机盐是钝化膜中磷的来源,溴化铵和含氮有机物则增加了钝化液的分散能力和电流效率。

8、进一步地,在本发明所述的钝化处理液中,所述含氮有机物包括硫脲、甘氨酸、烟酸的至少其中一种。

9、进一步地,本发明所述的钝化处理液的ph值为1.2-3.8。该ph值范围可以采用磷酸和氢氧化钠调节获得。

10、本发明的另一目的在于提供一种涂饰性能优良的镀锡钢板,其表面具有优异的涂料润湿性和更好的漆膜附着力,以改善和解决传统镀锡板遇到的涂饰性问题。

11、基于此,本发明还提供了一种涂饰性能优良的镀锡钢板,其在钝化步骤中采用如上文所述的钝化处理液进行处理。

12、进一步地,本发明所述的镀锡钢板,其表面钝化膜含有金属铬、铬的三价氧化物、锡氧化物和磷,并且不含有六价铬;其中金属铬的含量为0.5-2.5mg/m2,铬的三价氧化物的含量为2-7mg/m2,磷的含量为0.3-5mg/m2,锡氧化物含量为0.5-2mc/cm2。

13、需要说明的是,本技术领域内通常采用毫库伦每平方厘米,即“mc/cm2”来表示锡氧化物的含量。

14、进一步地,本发明所述的镀锡钢板的表面接触角≤76°。

15、本发明的又一目的在于提供一种涂饰性能优良的镀锡钢板的制造方法,采用该方法制得的镀锡钢板,其表面具有优异的涂料润湿性和更好的漆膜附着力。

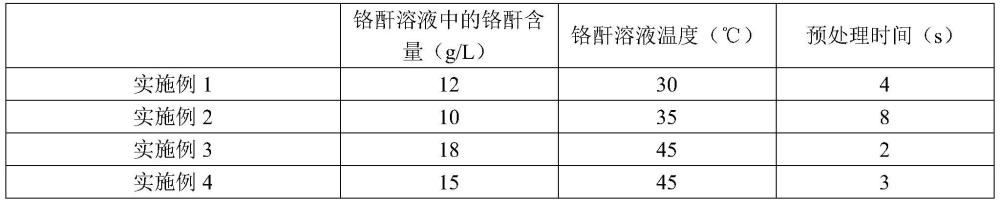

16、基于此,本发明还提供了一种镀锡钢板的制造方法,其在钝化步骤前,先将软熔后的镀锡钢板浸入铬酐溶液中进行预处理,所述铬酐溶液中的铬酐含量为10-20g/l;在钝化步骤中,将经过预处理的镀锡钢板浸入上文所述的钝化处理液中,将镀锡钢板作为阴极进行阴极电解处理。

17、镀锡钢板的生产工序一般包括:将镀锡钢基板经过碱洗(除油)、酸洗(活化表面)、电镀锡、软熔(合金化)、钝化和涂dos油。

18、其中,由于镀锡薄钢板的单面镀锡量范围为0.3-15g/m2,通常需软熔合金化处理,即将镀锡钢板快速加热到金属锡的熔点之上的某一温度,在钢基体和金属锡层之间形成一层锡铁合金层。由于锡很容易被氧化,此工序会在镀锡钢板表面生成较多的锡氧化物。

19、本发明通过将镀锡和软熔后的镀锡钢板浸入铬酐溶液中进行预处理的步骤,可以在钝化步骤前,先去除表面的锡氧化膜,以控制成品中锡氧化物的含量。

20、进一步地,在本发明所述的制造方法中,预处理的时间为2-10s。

21、进一步地,在本发明所述的制造方法中,所述铬酐溶液的温度为30-50℃。

22、进一步地,在本发明所述的制造方法的钝化步骤中,控制钝化处理液的温度为40-65℃。

23、进一步地,在本发明所述的制造方法的钝化步骤中,阴极电解处理的电量密度为15-60c/dm2。

24、在钝化处理后,用清水清洗镀锡钢板表面至无铬酸盐残留。然后将钝化后经清洗的镀锡钢板用挤干辊挤干后,用不低于80℃热风将镀锡钢板表面烘干。烘干后的镀锡钢板进行常规涂dos油后即获得成品。

25、相较于现有技术,本发明所述的钝化处理液、制得的镀锡钢板及其制造方法具有如下有益效果:

26、本发明所述的钝化处理液所采用的重铬酸钠和铬酐浓度较低,且钝化液不含氟,降低了对生产设备的腐蚀性,降低了环境负荷和铬酸盐废水的环保处理成本。

27、采用本发明所述的钝化处理液以及制造方法获得的镀锡钢板具有非常优异的涂饰性能,更有利于涂料在镀锡钢板表面充分铺展与润湿,并在涂料固化后的漆膜与镀锡钢板之间形成很强的结合力,可明显降低发生涂料反润湿和漆膜附着力不良的质量隐患,更有利于控制镀锡钢板表面的锡氧化物量在较低水平,延长保持良好涂饰性能的耐时效能力,即使经过较长时间储存,不会引起涂饰性能的降低。

技术特征:1.一种用于镀锡钢板的钝化处理液,其特征在于,其有效成分为:

2.如权利要求1所述的钝化处理液,其特征在于,所述含氮有机物包括硫脲、甘氨酸、烟酸的至少其中一种。

3.如权利要求1所述的钝化处理液,其特征在于,其ph值为1.2-3.8。

4.一种涂饰性能优良的镀锡钢板,其特征在于,其钝化步骤采用如权利要求1-3中任意一项所述的钝化处理液。

5.如权利要求4所述的镀锡钢板,其特征在于,其表面钝化膜含有金属铬、铬的三价氧化物、锡氧化物和磷,并且不含有六价铬;其中金属铬的含量为0.5-2.5mg/m2,铬的三价氧化物的含量为2-7mg/m2,磷的含量为0.3-5mg/m2,锡氧化物含量为0.5-2mc/cm2。

6.如权利要求4所述的镀锡钢板,其特征在于,其表面接触角≤76°。

7.如权利要求4-6中任意一项所述的镀锡钢板的制造方法,其特征在于,在钝化步骤前,先将软熔后的镀锡钢板浸入铬酐溶液中进行预处理,所述铬酐溶液中的铬酐含量为10-20g/l;在钝化步骤中,将经过预处理的镀锡钢板浸入钝化处理液中,将镀锡钢板作为阴极进行阴极电解处理。

8.如权利要求7所述的制造方法,其特征在于,预处理的时间为2-10s。

9.如权利要求7所述的制造方法,其特征在于,所述铬酐溶液的温度为30-50℃。

10.如权利要求7所述的制造方法,其特征在于,在钝化步骤中,控制钝化处理液的温度为40-65℃。

11.如权利要求7所述的制造方法,其特征在于,在钝化步骤中,阴极电解处理的阴极电量密度为15-60c/dm2。

技术总结本发明公开了一种用于镀锡钢板的钝化处理液,其有效成分为:铬酐,其含量为15‑30g/L;偏磷酸和/或偏磷酸盐,其含量为5‑15g/L;溴化铵,其含量为1‑5g/L;含氮有机物,其含量为0.2‑2g/L。相应地,本发明还公开了采用该钝化处理液处理的镀锡钢板以及该镀锡钢板的制造方法。该镀锡钢板表面具有优异的涂料润湿性和更好的漆膜附着力。技术研发人员:李鹏,魏军胜,陈红星,李秀军,徐清亮受保护的技术使用者:宝山钢铁股份有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/120630.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。