一种连续配置和回收三氟化氮电解液工艺的制作方法

- 国知局

- 2024-07-27 12:09:22

本发明涉及三氟化氮电解液,尤其涉及一种连续配置和回收三氟化氮电解液工艺。

背景技术:

1、三氟化氮是微电子工业中一种优良的等离子蚀刻气体,随着微电子工业的大规模发展,三氟化氮的需求量日益增加。一般制备三氟化氮的方法有三种:直接化合法、熔融盐法和电解法。直接法是f2与nh3或nh4hf2或nh3f或尿素的直接化合反应,因为f2特别活跃,此方法化学反应复杂,反应放热多、副产品多且不易控制,不适合工业化生产。熔融盐法的缺点是难以提高氟气的转化率,而且其工艺复杂,提纯及反应装置较多。电解方法所具有的最明显优点是在一个步骤中就能以较高的产率制备出三氟化氮气体,省去了制备氟气的电解槽和储存提纯氟气的装置以及复杂的后续反应设备,并且可以保证产生极少的四氟化碳,因此容易获得高纯的三氟化氮气体,但由于使用镍阳极,工艺稳定性不好,由于镍阳极的溶解,会造成电解液污染。

技术实现思路

1、本申请实施例通过提供一种连续配置和回收三氟化氮电解液工艺,解决了现有技术中存在使用镍阳极,工艺稳定性不好,由于镍阳极的溶解,会造成电解液污染的缺点,实现了最大限度地保证反应过程的安全,减少副产物的发生,降低了工艺系统的能量损失,提高电解槽阳极nf3收率,充分保证设备运行安全,电解液在系统内循环套用,使电解液得到充分利用,降低了原料消耗。

2、本申请实施例提供了一种连续配置和回收三氟化氮电解液工艺,包括以下步骤:

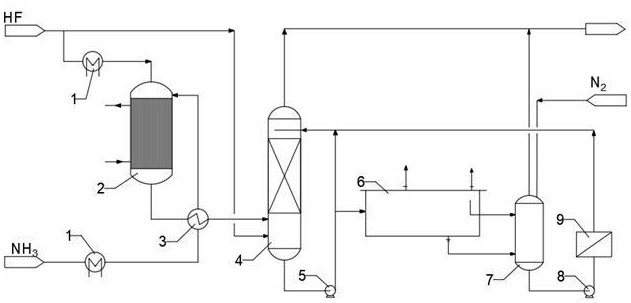

3、s1、准备工艺设备,工艺设备包括预热器1、反应器2、换热器3、hf吸收塔4、进料泵5、电解槽6、电解液缓存罐7、电解槽循环泵8、尾气吸收装置和过滤器9;

4、所述预热器1与反应器2连接,反应器2与换热器3连接,换热器3与hf吸收塔4连接,hf吸收塔4与进料泵5连接,进料泵5与电解槽6连接,电解槽6与电解液缓存罐7连接,电解液缓存罐7与电解槽循环泵8连接,电解槽循环泵8与过滤器9连接;

5、s2、原料hf经预热器1加热至260-280℃后送至反应器2,原料nh3经预热器1、换热器3将温度升至260-280℃后送入反应器2,两种原料在反应器2入口混合后进入反应器2反应段;

6、s3、反应器2出口的反应产物经原料换热器3降温后进入hf吸收塔4下部;

7、s4、高纯hf从hf吸收塔4下部进入,hf吸收塔4顶部存有吸收剂;吸收剂为经过过滤的循环电解液,hf吸收塔4的温度为145-165℃,hf吸收塔4底部出料经进料泵5加压后送入电解槽6;

8、s5、电解槽6上部设置溢流口,连续溢流出的电解液被送至电解液缓存罐7,循环电解液从电解液缓存罐7底部排出经电解槽循环泵8加压后送至过滤器9,经过滤的电解液作为吸收剂送至hf吸收塔4顶部;

9、s6、阳极气体纯化,对三氟化氮气体进行冷阱回收。

10、进一步的,所述反应器2内设置列管取热,列管外通入冷媒进行取热。

11、进一步的,所述hf吸收塔4为填料塔。

12、进一步的,所述电解槽6底部设置了排污口,定期排放的电解液被送至电解液缓存罐7,电解槽6为连续进料,温度为130-150℃,电解液在电流的作用下,在阳极产生nf3气体,在阴极产生h2气体,电解液缓存罐7顶部排出的尾气送至尾气吸收装置。

13、进一步的,步骤s6阳极气体纯化具体为:阳极产生的气体通入缓冲罐,缓冲罐底部装有进气孔,阳极气体从缓冲罐底部的进气孔进入;在缓冲罐底部,装有膏状物,缓冲罐顶部装有旋风筒,旋风筒吹散气体和木炭粉,使木炭粉与甲醇液体不断地混合分散。

14、进一步的,所述膏状物包括甲醇和木炭粉,甲醇和木炭粉的体积比为1:(1-2),膏状物为粒径1-2cm的颗粒。

15、进一步的,所述甲醇全部以气体形式存在时,甲醇气体和阳极气体的体积比为1:(19-39)。

16、进一步的,所述阳极气体从缓冲罐底部进入时,还通入附加甲醇气体。

17、进一步的,所述膏状物在 2.0265 x 105pa 气压下,降温至-90℃时甲醇液体部分凝固为甲醇晶体,含有晶体的膏状物放置至-80℃保温,甲醇液体,甲醇晶体和木炭粉的体积比为1:0.2:(1-2);所述甲醇与附加甲醇气体全部换算为甲醇气体时和阳极气体的体积比为1:(15-30)。

18、进一步的,所述膏状物还含有干冰粉末,干冰粉末和甲醇晶体的体积比为1:10,体积比测算温度为-80℃。

19、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

20、本工艺电解液配置采用了列管反应器,保证反应器进出口温差不超过5℃,可最大限度地保证反应过程的安全,减少副产物的发生,采用了反应产物与原料进行换热,降低了工艺系统的能量损失;

21、本工艺电解液的配置在吸收塔内完成,可根据电解槽电压和电流变化实时调整电解液配比,提高电解槽阳极nf3收率,电解液的配置为连续密闭过程,可充分保证设备运行安全,进入电解槽内的电解液连续流动,保证了电解过程离子交换反应稳定,最大限度地减少了cf4等杂质的生成,电解槽内电压、电流以及电解液浓度保持不变,因此阳极收集的气体浓度比例稳定,有利于下游纯化系统的稳定运行,产品纯度可靠;

22、本工艺可通过变频调节进料泵、循环泵的流量来调整电解液流速,以满足不同工况对电解液的浓度要求,电解槽采用溢流的出料方式,保证了电解槽的液面稳定,电解槽底部形成的固体沉积物可定期排放,延长了电解槽的使用周期,进入电解液缓存罐内的固体沉积物,通过过滤器去除,使整个电解液配置系统能连续稳定运行,电解液循环罐设置了氮气保护,可有效避免电解液携带的气体积聚发生爆炸,电解液在系统内循环套用,使电解液得到充分利用,降低了原料消耗。

技术特征:1.一种连续配置和回收三氟化氮电解液工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述反应器(2)内设置列管取热,列管外通入冷媒进行取热。

3.如权利要求1所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述hf吸收塔(4)为填料塔。

4.如权利要求1所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述电解槽(6)底部设置了排污口,定期排放的电解液被送至电解液缓存罐(7),电解槽(6)为连续进料,温度为130-150℃,电解液在电流的作用下,在阳极产生nf3气体,在阴极产生h2气体,电解液缓存罐(7)顶部排出的尾气送至尾气吸收装置。

5.如权利要求1所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,步骤s6阳极气体纯化具体为:阳极产生的气体通入缓冲罐,缓冲罐底部装有进气孔,阳极气体从缓冲罐底部的进气孔进入;在缓冲罐底部,装有膏状物,缓冲罐顶部装有旋风筒,旋风筒吹散气体和木炭粉,使木炭粉与甲醇液体不断地混合分散。

6.如权利要求5所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述膏状物包括甲醇和木炭粉,甲醇和木炭粉的体积比为1:(1-2),膏状物为粒径1-2cm的颗粒。

7.如权利要求6所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述甲醇全部以气体形式存在时,甲醇气体和阳极气体的体积比为1:(19-39)。

8.如权利要求6所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述阳极气体从缓冲罐底部进入时,还通入附加甲醇气体。

9.如权利要求8所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述膏状物在 2.0265 x 105pa 气压下,降温至-90℃时甲醇液体部分凝固为甲醇晶体,含有晶体的膏状物放置至-80℃保温,甲醇液体,甲醇晶体和木炭粉的体积比为1:0.2:(1-2);所述甲醇与附加甲醇气体全部换算为甲醇气体时和阳极气体的体积比为1:(15-30)。

10.如权利要求9所述的一种连续配置和回收三氟化氮电解液工艺,其特征在于,所述膏状物还含有干冰粉末,干冰粉末和甲醇晶体的体积比为1:10,体积比测算温度为-80℃。

技术总结本申请公开了一种连续配置和回收三氟化氮电解液工艺,涉及三氟化氮电解液技术领域,包括以下步骤:S1、准备工艺设备;S2、原料HF加热至260‑280℃与原料NH<subgt;3</subgt;温度升至260‑280℃后混合反应;S3、反应产物经降温后进入HF吸收塔(4)下部;S4、高纯HF从HF吸收塔(4)下部进入,在温度为145‑165℃,经过吸收剂后送入电解槽(6);S5、循环电解液经过滤后作为吸收剂送至HF吸收塔(4)顶部;S6、阳极气体纯化,分离后的杂质气体进行冷阱回收;能够实现最大限度地保证反应过程的安全,减少副产物的发生,降低了工艺系统的能量损失,提高电解槽阳极NF<subgt;3</subgt;收率,充分保证设备运行安全,电解液在系统内循环套用,使电解液得到充分利用,降低了原料消耗。技术研发人员:邓韬,李伟,刘明旻受保护的技术使用者:广州广钢气体能源股份有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240726/120928.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表