一种多晶硅悬臂梁阵列结构及其制备方法和应用与流程

- 国知局

- 2024-07-27 12:32:35

[0001]本发明属于微机电系统领域,尤其涉及一种多晶硅悬臂梁阵列结构及其制备方法和应用。背景技术:[0002]微机械系统致力于将能量传递、运动变换和控制调节集成为一体,微构件由此常被设计成具有多种功能的组合器件。例如,微构件常被要求将界面信号转换为机械信号进而完成机械运动,这就需要其具备一定的弹性形变。而许多微机电系统如微型马达、微型齿轮、微型开关等整体尺寸很小,微构件与衬底间的距离在几纳米甚至几微米量级。由于尺寸效应,当微构件尺寸接近纳米尺度时,它将表现出许多与宏观尺寸构件截然不同的性质。随着尺寸的减小,表面积与体积之比增大,表面效应增强,与构件表面积成比例的表面力(如静电力、范德华力、流体中的粘性拖力等)会取代体积力(惯性力)而成为主导力。微构件的尺寸微小,且易发生弹性形变,这些特性都使其极易受到表面力的影响,弯向下面的衬底,因此,在微构件的制造生产和运行过程中,都可能由于粘着力过大,使微器件的性能受到严重影响,甚至动作失效。粘附问题是造成废品的重要原因,并直接导致微机电系统(mems)的一次成品率低、成本随即增加。[0003]微构件间的粘附已然成为影响mems成品率和可靠性的主要原因之一。要克服粘附问题,人们首先想到在构件结构设计和制作工艺方面做些调整,但往往收效不大。从概念上分析,降低悬臂梁衬底表面的表面能应是最基本的措施,表面改性是一种降低表面能的有效方法。[0004]因此,微构件表面改性被认为是降低悬臂梁衬底表面能,进一步解决mems中粘附问题,提高悬臂梁工作可靠性的一个有效手段。技术实现要素:[0005]本发明实施例的目的在于提供一种多晶硅悬臂梁阵列结构的制备方法,旨在解决背景技术中提出的问题。[0006]本发明实施例是这样实现的,一种多晶硅悬臂梁阵列结构的制备方法,其包括以下步骤:[0007]在硅片衬底上沉积一层的类金刚石薄膜(dlc膜);[0008]干法刻蚀所述类金刚石薄膜后,再在其表面生长二氧化硅层;[0009]利用cf4和he的混合气体干法刻蚀所述二氧化硅层后,再在其表面生长多晶硅层;[0010]利用cl2和he的混合气体干法刻蚀所述多晶硅层后,再腐蚀去除所述二氧化硅层,形成多晶硅悬臂梁,并经清洗、烘干后,得到所述多晶硅悬臂梁阵列结构。[0011]作为本发明实施例的一个优选方案,所述类金刚石薄膜的厚度为50~150nm。[0012]作为本发明实施例的另一个优选方案,所述硅片衬底为si(100)。[0013]作为本发明实施例的另一个优选方案,所述cf4和he的混合气体中,cf4与he的体积比为(1~3):(5~7)。[0014]cf4生成cf3*、cf2*、cf*和f*活性基,当它们与sio2作用时,生成可挥发的氟化硅气体,由于cf3*不腐蚀硅,只腐蚀硅化物,而f*则对硅有很大的腐蚀性,为了避免去净sio2后伤及下面的单晶硅层,则希望cf3*多而f*少,掺入适量的he就可以抑制f*的产生以及f*的活性,使sio2与硅的相对腐蚀速率(选择比)增大。[0015]作为本发明实施例的另一个优选方案,所述cl2和he的混合气体中,cl2和he的体积比为(2~4):(6~8)。[0016]作为本发明实施例的另一个优选方案,所述步骤中,利用hf缓冲液腐蚀去除所述二氧化硅层。[0017]作为本发明实施例的另一个优选方案,所述hf缓冲液包括hf、nh4f和h2o。[0018]作为本发明实施例的另一个优选方案,所述hf缓冲液中,hf、nh4f和h2o的体积比为10:(30~50):(2~4)。[0019]本发明实施例的另一目的在于提供一种上述制备方法制得的多晶硅悬臂梁阵列结构。[0020]本发明实施例的另一目的在于提供一种上述的多晶硅悬臂梁阵列结构在微机电系统中的应用。[0021]本发明实施例提供的一种多晶硅悬臂梁阵列结构的制备方法,可有效提高多晶硅悬臂梁工作可靠性,其通过在衬底上制备一层dlc膜薄层对衬底表面进行改性,并通过干法刻蚀技术使dlc膜图形化,利用牺牲层技术得到多晶硅悬臂梁阵列结构。该多晶硅悬臂梁阵列结构不需要改变悬臂梁的形态就可以得到更优异的效果,其未发生粘附的多晶硅悬臂梁长度明显增加,说明悬臂梁与衬底之间因为dlc膜的存在,毛细引力和固体间粘着力有效降低,衬底的表面能得到了有效的减弱,悬臂梁构件发生负面弯曲的几率大大减小,有效提高了多晶硅悬臂梁工作的可靠性。[0022]其中,该dlc膜具有优异的耐磨性能,低的摩擦系数,具有自润滑特性,是一种理想的表面抗磨损改性膜。[0023]微结构受到的表面作用力主要由毛细引力和范德华力引起。在大气环境下和有液体存在的环境下,毛细作用力起主要作用,在构件和衬底接触处涂覆疏水性涂层,可以有效地减弱毛细引力的作用;范德华力(fvdw)是由原子瞬间偶极运动引起的相互作用产生的,范德华力在一定程度上总是存在的,可以采用低表面能的表面层来减小范德华力的作用。这种dlc膜具有的低表面能和疏水特性,正好可以用作衬底表面改性材料,提高悬臂梁工作可靠性。[0024]使用这种方法的目的在于dlc膜可以用很小的厚度隔离开悬臂梁和衬底,降低悬臂梁与衬底之间的毛细引力和固体间粘着力,降低衬底表面能,减弱悬臂梁构件发生负面弯曲的几率,提高多晶硅悬臂梁工作可靠性。附图说明[0025]图1为沉积dlc膜的示意图。[0026]图2是刻蚀dlc膜的示意图。[0027]图3是刻蚀dlc膜的俯视示意图。[0028]图4是生长二氧化硅层的示意图。[0029]图5刻蚀二氧化硅层的示意图。[0030]图6刻蚀二氧化硅层的俯视示意图。[0031]图7是生长多晶硅的示意图。[0032]图8是刻蚀多晶硅的示意图。[0033]图9是刻蚀多晶硅的俯视示意图。[0034]图10是本发明实施例提供的一种多晶硅悬臂梁阵列结构的示意图。[0035]图11是实施例1提供的有dlc膜的多晶硅悬臂梁扫描电镜示意图。[0036]图12是对比例1提供的没有dlc膜的多晶硅悬臂梁扫描电镜示意图(图11与图12的放大倍数一致)。[0037]图13为测量粘附力的曲线图。[0038]图中:1-硅片衬底,2-dlc膜,3-二氧化硅层,4-多晶硅层,5-多晶硅悬臂梁。具体实施方式[0039]为下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。[0040]实施例1[0041]该实施例提供了一种多晶硅悬臂梁阵列结构的制备方法,其包括以下步骤:[0042]s1、如附图1所示,采用现有的等离子体增强化学的气相沉积法(plasma enhanced chemical vapor deposition,pecvd)技术在si(100)硅片衬底1上沉积一层厚度为100nm的类金刚石薄膜(dlc膜2)。[0043]s2、如附图2所示,干法刻蚀上述dlc膜2后(其俯视图如附图3所示),再利用现有的pecvd技术在其表面生长二氧化硅层3,如附图4所示。其中,该步骤干法刻蚀的具体工艺为:在射频电场的作用下,进入反应室的o2产生辉光放电,生成了活性基o*与dlc膜发生反应,生成可挥发的co、co2气体。[0044]s3、如附图5所示,光刻后,利用cf4和he的混合气体干法刻蚀上述二氧化硅层3(其俯视图如附图6所示),然后利用现有的低压力化学气相沉积法(low pressure chemical vapor deposition,lpcvd)在其表面生长多晶硅层4,如附图7所示。其中,cf4和he的混合气体中,cf4与he的体积比为2:6。[0045]s4、如附图8所示,利用cl2和he的混合气体干法刻蚀上述多晶硅层4后,再利用hf缓冲液腐蚀去除上述二氧化硅层3(其俯视图如附图9所示),形成多晶硅悬臂梁5,并经清洗、烘干后,即可得到多晶硅悬臂梁阵列结构,如附图10所示。其中,cl2和he的混合气体中,cl2和he的体积比为3:7;hf缓冲液包括hf、nh4f和h2o,且hf、nh4f和h2o的体积比为10:40:3。[0046]实施例2[0047]该实施例提供了一种多晶硅悬臂梁阵列结构的制备方法,其包括以下步骤:[0048]s1、如附图1所示,采用现有的等离子体增强化学的气相沉积法(plasma enhanced chemical vapor deposition,pecvd)技术在si(100)硅片衬底1上沉积一层厚度为50nm的类金刚石薄膜(dlc膜2)。[0049]s2、如附图2所示,干法刻蚀上述dlc膜2后(其俯视图如附图3所示),再利用现有的pecvd技术在其表面生长二氧化硅层3,如附图4所示。[0050]s3、如附图5所示,光刻后,利用cf4和he的混合气体干法刻蚀上述二氧化硅层3(其俯视图如附图6所示),然后利用现有的低压力化学气相沉积法(low pressure chemical vapor deposition,lpcvd)在其表面生长多晶硅层4,如附图7所示。其中,cf4和he的混合气体中,cf4与he的体积比为1:7。[0051]s4、如附图8所示,利用cl2和he的混合气体干法刻蚀上述多晶硅层4后,再利用hf缓冲液腐蚀去除上述二氧化硅层3(其俯视图如附图9所示),形成多晶硅悬臂梁5,并经清洗、烘干后,即可得到多晶硅悬臂梁阵列结构,如附图10所示。其中,cl2和he的混合气体中,cl2和he的体积比为2:8;hf缓冲液包括hf、nh4f和h2o,且hf、nh4f和h2o的体积比为10:30:2。[0052]实施例3[0053]该实施例提供了一种多晶硅悬臂梁阵列结构的制备方法,其包括以下步骤:[0054]s1、如附图1所示,采用现有的等离子体增强化学的气相沉积法(plasma enhanced chemical vapor deposition,pecvd)技术在si(100)硅片衬底1上沉积一层厚度为150nm的类金刚石薄膜(dlc膜2)。[0055]s2、如附图2所示,干法刻蚀上述dlc膜2后(其俯视图如附图3所示),再利用现有的pecvd技术在其表面生长二氧化硅层3,如附图4所示。[0056]s3、如附图5所示,光刻后,利用cf4和he的混合气体干法刻蚀上述二氧化硅层3(其俯视图如附图6所示),然后利用现有的低压力化学气相沉积法(low pressure chemical vapor deposition,lpcvd)在其表面生长多晶硅层4,如附图7所示。其中,cf4和he的混合气体中,cf4与he的体积比为3:5。[0057]s4、如附图8所示,利用cl2和he的混合气体干法刻蚀上述多晶硅层4后,再利用hf缓冲液腐蚀去除上述二氧化硅层3(其俯视图如附图9所示),形成多晶硅悬臂梁5,并经清洗、烘干后,即可得到多晶硅悬臂梁阵列结构,如附图10所示。其中,cl2和he的混合气体中,cl2和he的体积比为4:6;hf缓冲液包括hf、nh4f和h2o,且hf、nh4f和h2o的体积比为10:50:4。[0058]实施例4[0059]该实施例提供了一种多晶硅悬臂梁阵列结构的制备方法,其包括以下步骤:[0060]s1、如附图1所示,采用现有的等离子体增强化学的气相沉积法(plasma enhanced chemical vapor deposition,pecvd)技术在si(100)硅片衬底1上沉积一层厚度为80nm的类金刚石薄膜(dlc膜2)。[0061]s2、如附图2所示,干法刻蚀上述dlc膜2后(其俯视图如附图3所示),再利用现有的pecvd技术在其表面生长二氧化硅层3,如附图4所示。[0062]s3、如附图5所示,光刻后,利用cf4和he的混合气体干法刻蚀上述二氧化硅层3(其俯视图如附图6所示),然后利用现有的低压力化学气相沉积法(low pressure chemical vapor deposition,lpcvd)在其表面生长多晶硅层4,如附图7所示。其中,cf4和he的混合气体中,cf4与he的体积比为1.5:5.5。[0063]s4、如附图8所示,利用cl2和he的混合气体干法刻蚀上述多晶硅层4后,再利用hf缓冲液腐蚀去除上述二氧化硅层3(其俯视图如附图9所示),形成多晶硅悬臂梁5,并经清force)。从图中可以看出,探针与dlc膜表面间的粘附力在3.8nn左右,而探针与si(100)表面间的粘附力在11.2nn左右。因此,采用dlc膜对si表面进行改性有效地降低了多晶硅悬臂梁与衬底间粘附力,使未发生粘附的多晶硅悬臂梁长度统计平均值从不到80μm增加到145μm左右。[0078]通过观测未发生粘附的悬臂梁的临界长度,可以计算悬臂梁与衬底间单位面积上的粘附能γs。[0079]若取多晶硅杨氏模量为为170gpa,无dlc膜时,多晶硅悬臂梁临界长度为80μm,单位面积上粘附能γs大约为49.8mjm-2;有dlc膜时,临界长度为145μm,多晶硅悬臂梁与衬底间单位面积的粘附能大约为4.6mjm-2。可以看出,dlc膜有效地降低悬臂梁与衬底间的粘附能。[0080]用扫描电子显微镜观测未发生粘附的多晶硅悬臂梁最长长度。观察实施例1有dlc膜的多晶硅悬臂梁发生粘附情况的扫描电镜图,如图11所示;观察对比例1没有dlc膜的多晶硅悬臂梁发生粘附情况的扫描电镜图,如图12所示;在超净实验室中,用原子力显微镜测量s(100)和dlc膜表面粘附力,硅探针缓慢压在固体表面上,然后探针向上移动与固体表面分离,通过探针在固体表面“压入-分离”过程中法向力随位移变化来表征固体表面的粘附力。[0081]此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122331.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

MEMS器件的制作方法

下一篇

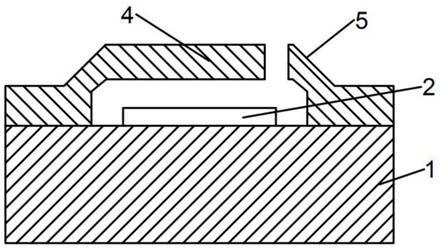

返回列表