一种新型红外探测器及制备方法与流程

- 国知局

- 2024-07-27 12:33:44

1.本发明涉及半导体的技术领域,尤其涉及一种新型红外探测器及制备方法。背景技术:2.非制冷式红外探测器产品的核心结构是微桥谐振腔结构,而传统红外探测器微桥谐振腔结构是单层结构,其对入射红外线的吸收效率相对较低。有人提出使用多层结构来提升红外吸收率,但通过传统叠层方案制造多层结构时,一般采用制造一层结构后在制造下一层结构,因此每一层需要重复一套微桥结构的制造工艺,工艺复杂性和成本都比较高。3.另外,传统红外探测器微桥谐振腔结构是通过利用si或sio2或有机物作为牺牲层,通过释放工艺来实现的,其中有机物牺牲层会给生产线带来有机污染,无法大规模使用;而另外两种牺牲层在释放时,释放气体可能会损伤其他膜层,因此,微桥结构的上下表面均设置有释放保护层,再加上敏感层、电极层、结构层、吸收层等,导致整个结构膜层过于复杂,对于多层结构就更加复杂,其结构应力控制非常困难,且性能也会因膜层的堆叠而下降。技术实现要素:4.本发明的目的在于克服现有技术中多层结构的制备,工艺复杂性和成本比较高,以及利用si或sio2或有机物作为牺牲层,易造成有机污染,其释放气体可能会损伤其他膜层,整个结构膜层过于复杂等缺陷,提供一种新型红外探测器及制备方法。5.为实现上述目的,本发明提供如下技术方案:6.一种新型红外探测器,包括设置在带读取电路的衬底上的多层微桥谐振腔结构,使用一次成型的多个支撑与电连接孔,自上到下贯穿多层微桥谐振腔结构,实现对多层微桥谐振腔结构的支撑,以及多层微桥谐振腔结构与衬底的电连接。7.进一步,每个所述微桥谐振腔结构均包括支撑与电连接孔、微桥表面,每个所述支撑与电连接孔由外向内均包括电极层、吸收与支撑层,其中,所述电极层和吸收与支撑层依次延伸覆盖于最上层的微桥谐振腔结构的微桥表面,所述电极层具有图形,同时,所述电极层还沿每一层微桥谐振腔结构中的敏感层向微桥表面伸出,并与设置在对应层微桥谐振腔结构中敏感层上的电极层连接。8.进一步,每一层所述微桥表面自下而上均包括敏感层、电极层和吸收与支撑层。9.进一步,每个所述微桥谐振腔结构均包括支撑与电连接孔、微桥表面,每个所述支撑与电连接孔由外向内均包括孔电极层、吸收与支撑层,其中,所述孔电极层还沿每一层微桥谐振腔结构的敏感层向微桥表面伸出,并与设置在对应层微桥谐振腔结构中敏感层上的电极层连接,所述吸收与支撑层还延伸覆盖于最上层微桥谐振腔结构的微桥表面;所述孔电极层的厚度大于电极层的厚度。10.进一步,每一层所述微桥表面下而上均包括敏感层、电极层和吸收与支撑层,且在最上层的微桥谐振腔结构的电极层和吸收与支撑层之间设置有刻蚀阻挡层。11.进一步,多层所述微桥谐振腔结构还自上而下贯穿设置有多个释放孔和梁结构。12.进一步,所述敏感层包括非晶硅或氧化钒材料,所述电极层包括ti、ta、pt或其金属化合物或合金材料。13.一种基于上文所述的新型红外探测器的制备方法,包括以下步骤:14.a)在带有读取电路的衬底上沉积顶层金属层,再进行图形化处理,然后填充介质使其平坦化;15.b)依次沉积第一层的碳基牺牲层、敏感层和电极层,并对电极层进行图形化处理;16.c)重复步骤b),直至沉积最上层的碳基牺牲层、敏感层;17.d)光刻刻蚀形成多个支撑与电连接孔,多个支撑与电连接孔从最上层微桥谐振腔结构贯穿至最下层微桥谐振腔结构直至接触衬底;18.e)保留光刻胶,使用各向同性气体,对各个支撑与电连接孔的侧面刻蚀每一层对应的敏感层,使其向远离支撑与电连接孔的方向缩进指定距离,然后再去胶并清洗;19.f)使用反应离子预清洗,处理步骤e)形成的结构表面及支撑与电连接孔的内部,再沉积电极层,并进行图形化处理;20.g)沉积吸收与支撑层,并进行图形化处理,然后,光刻刻蚀分别形成自上而下贯穿的多个梁结构和释放孔;21.h)释放各个层对应的碳基牺牲层,形成最终结构。22.一种基于上文所述的新型红外探测器的制备方法,包括以下步骤:23.a)在带有读取电路的衬底上沉积顶层金属层,再进行图形化处理,然后填充介质使其平坦化;24.b)依次沉积第一层的碳基牺牲层、敏感层和电极层,并对电极层进行图形化处理;25.c)重复步骤b),直至沉积最上层的碳基牺牲层、敏感层和电极层,并对电极层进行图形化处理;26.d)沉积刻蚀阻挡层;27.e)光刻刻蚀形成多个支撑与电连接孔,多个支撑与电连接孔从最上层微桥谐振腔结构贯穿至最下层微桥谐振腔结构直至接触衬底;28.f)保留光刻胶,使用各向同性气体,对各个支撑与电连接孔的侧面刻蚀每一层对应的敏感层,使其向远离支撑与电连接孔的方向缩进指定距离,然后再去胶并清洗;29.g)使用反应离子预清洗,处理步骤f)形成的结构表面及支撑与电连接孔的内部;30.h)沉积孔电极层,并进行图形化处理,将最上层微桥谐振腔结构的微桥表面的孔电极层去除,停在刻蚀阻挡层上,仅保留支撑与电连接孔内的孔电极层,再沉积吸收与支撑层;其中,所述孔电极层的厚度大于所述电极层的厚度;31.i)光刻刻蚀分别形成自上而下贯穿的多个梁结构和释放孔;32.j)释放各个层对应的碳基牺牲层,形成最终结构。33.进一步,所述指定距离设置为0.1um‑1um,所述权利要求8和权利要求9的步骤b)中在完成对电极层进行图形化处理后,还可以再沉积吸收与支撑层。34.本发明有益的技术效果在于:35.1、使用碳基材料作牺牲层,使用o2氧气作为释放气体,该释放气体不会对常规的敏感层和电极层等关键膜层造成损伤,取消释放保护层的使用,降低膜层结构的复杂度,同时,在敏感层上设置较薄的电极层,以实现真空匹配。36.2、本发明的多层微桥谐振腔结构先形成多层平面微桥结构,再一次成型形成支撑与电连接孔,其中在形成支撑与电连接孔时,使用各向同性刻蚀气体,将敏感层沿孔侧壁往里面推进一部分,后续利用基于化学气相沉积技术的mocvd或ald等技术,将电极层填充在孔侧壁以及敏感层在孔侧面刻蚀掉的位置,形成电连接结构,并通过沉积吸收与支撑层来增强支撑效果;最后在一次成型刻蚀形成梁结构和释放孔结构,并释放形成多层微桥结构,其一次性成型的制备方法工艺简单,成本更低。37.3、最终使得整个微桥谐振腔结构的表面膜层结构更加简化,从而降低微桥结构应力平衡的难度,同时降低额外膜层带来的成本,大幅度提升产品的性能,极具应用前景。附图说明38.图1为本发明的总体流程示意图;39.图2为本发明的总体结构制作过程的图示示意图;40.其中,1‑支撑与电连接孔,2‑电极层,3‑吸收与支撑层,4‑敏感层,5‑衬底,6‑碳基牺牲层,7‑顶层金属层,8‑梁结构,9‑释放孔。具体实施方式41.下面结合附图及较佳实施例详细说明本发明的具体实施方式。42.本发明提供了一种新型红外探测器,包括设置在带读取电路的衬底上的多层微桥谐振腔结构,使用一次成型的多个支撑与电连接孔,这些支撑与电连接孔自上到下贯穿所有层的微桥谐振腔结构,实现对多层微桥谐振腔结构的支撑,以及与衬底的电连接。这样,多层微桥谐振腔结构呈平面叠放状态,在此基础上一次成型多个支撑与电连接孔,使其自上而下贯穿整个多层微桥谐振腔结构,实现对其的支撑和与衬底的电连接,对应的梁结构和释放孔也可以采用一次成型工艺制备,避免逐层进行单独制备,有助于减少工艺复杂度,降低生产成本。43.在尽量降低工艺复杂度的前提下,为了确保支撑与电连接孔的良好电连接效果,本发明设计了两种结构形式的多层微桥谐振腔结构,具体如下:44.对于第一种结构形式的多层微桥谐振腔结构,每个支撑与电连接孔1由外向内均包括电极层2、吸收与支撑层3,该电极层2还覆盖于最上层的微桥谐振腔结构的微桥表面,即除去支撑与电连接孔的部分,且具有图形,即最上层的微桥谐振腔结构的电极层2与每个支撑与电连接孔1内部的电极层2连成一体,为同一层,便于工艺制作,同时,该支撑及电连接孔1的电极层2沿每一层微桥谐振腔结构的敏感层4向微桥表面伸出,并与设置在敏感层4上的电极层2连接,这样,每一层微桥谐振腔结构的敏感层4与支撑与电连接孔1接触的地方都向远离孔的方向缩回一段距离,也就是空出一个小区域,从而使支撑与电连接孔1内的电极层2与每一层微桥谐振腔结构的电极层2连接的地方,多出了这一个小区域,确保两者之间的良好电连接,进而保障每层与衬底5之间的良好电连接,还可以进一步增强机械支撑。45.该吸收与支撑层3也还覆盖于最上层微桥谐振腔结构的微桥表面,即最上层的微桥谐振腔结构的吸收与支撑层3与每个支撑与电连接孔1内部的吸收与支撑层3连成一体,为同一层,便于工艺制作,由于支撑与电连接孔1是自上而下贯穿的,这样,整个微桥表面、支撑与电连接孔1的侧壁和底部都可以吸收红外线,增加了对红外线的吸收面积,提高了产品性能。46.在第一种结构形式的多层微桥谐振腔结构中,每一层微桥谐振腔结构自下而上均包括碳基牺牲层6、敏感层4、电极层2和吸收与支撑层3,或者仅有最上层的微桥谐振腔结构在电极层2上设置有吸收与支撑层3,当然碳基牺牲层6在形成最终产品的时候被释放掉。虽然最上层的微桥谐振腔结构中的吸收与支撑层3对红外线的吸收起主要作用,但是红外线在照射过程中会逐层透射进入下一层微桥谐振腔结构,因此,可以在每一层微桥谐振腔结构的最顶层都可以设置吸收与支撑层3,对透射下来的红外线进行再次吸收,进一步提高对红外线的吸收效率。47.对应的制备方法,如图1和2所示,具体包括以下步骤:48.a)在带有读取电路的衬底5上沉积顶层金属层7,再进行图形化处理,部分顶层金属层7作为反射层存在,然后填充介质使其平坦化,方便后续膜层的沉积提供平整的基础;49.b)依次沉积第一层的碳基牺牲层6、敏感层4和电极层2,并对电极层2进行图形化处理,可选地,再沉积吸收与支撑层3;该敏感层4可以采用非晶硅或氧化钒等材料,该电极层2为ti、ta、pt或其金属化合物或合金等材料;50.c)重复步骤b),直至沉积最上层的碳基牺牲层6、敏感层4;51.d)光刻刻蚀形成多个支撑与电连接孔1,它们一次成型,均自上而下贯穿所有层的微桥谐振腔结构;52.e)保留光刻胶,使用各向同性气体,对各个支撑与电连接孔1的侧面刻蚀每一层对应的敏感层4,使其向远离支撑与电连接孔1的方向缩进指定距离,一般设置为0.1um‑1um,然后再去胶并清洗;53.f)使用反应离子预清洗,处理步骤e)形成的结构表面及支撑与电连接孔的内部;再沉积电极层2,并进行图形化处理,54.g)沉积吸收与支撑层3,并进行图形化处理,然后,光刻刻蚀分别形成多个梁结构8和释放孔9,它们一次成型,均自上而下贯穿所有层的微桥谐振腔结构;55.h)释放各个层对应的碳基牺牲层6,形成最终结构。56.对于第二种结构形式的多层微桥谐振腔结构,考虑到支撑与电连接孔1内部的电极层2要尽量厚些,才能更好地保障各层与衬底5之间的电连接,同时也可以提高支撑力,因此,可以在每个支撑与电连接孔1单独设置电极层2即孔电极层,同样由外向内均包括孔电极层、吸收与支撑层3,该孔电极层还沿每一层微桥谐振腔结构的敏感层向微桥表面伸出,并与设置在敏感层4上的电极层2连接,但不覆盖于最上层微桥谐振腔结构的微桥表面;而吸收与支撑层3还覆盖于最上层微桥谐振腔结构的微桥表面,以便吸收红外线。也就是说,支撑与电连接孔1中的孔电极层与最上层微桥谐振腔结构的电极层2不是同样的一层,需要另外沉积,为了避免最上层微桥谐振腔结构的电极层2与孔电极层重叠接触,不利于后续工艺的进行,在其电极层2和吸收与支撑层3之间设置有刻蚀阻挡层。这样,可以根据支撑与电连接孔1的支撑要求,沉积对应厚度的孔电极层,再利用光刻刻蚀工艺进行刻蚀,微桥表面的刻蚀停在刻蚀阻挡层上,仅保留支撑与电连接孔1内的孔电极层,然后再沉积吸收与支撑层3。57.对于第二种结构形式的多层谐振腔结构,每一层微桥谐振腔结构自下而上均包括碳基牺牲层6、敏感层4、电极层2和吸收与支撑层3,或者仅有最上层的微桥谐振腔结构在电极层2上设置有吸收与支撑层3,且在电极层2和吸收与支撑层3之间设置有刻蚀阻挡层。58.对应的制备方法,与上述方法类似,具体包括以下步骤:59.a)在带有读取电路的衬底5上沉积顶层金属层7,再进行图形化处理,部分顶层金属层7作为反射层存在,然后填充介质使其平坦化,方便后续膜层的沉积提供平整的基础;60.b)依次沉积第一层的碳基牺牲层6、敏感层4和电极层2,并对电极层2进行图形化处理;可选地,再沉积吸收与支撑层3;该敏感层4可以采用非晶硅或氧化钒等材料,该电极层2为ti、ta、pt或其金属化合物或合金等材料;61.c)重复步骤b),直至沉积最上层的碳基牺牲层6、敏感层4和电极层2,并对电极层2进行图形化处理;62.d)沉积刻蚀阻挡层,可采用氮化硅等有利于红外线吸收的材料制备;63.e)光刻刻蚀形成多个支撑与电连接孔1,它们一次成型,均自上而下贯穿所有层的微桥谐振腔结构;64.f)保留光刻胶,使用各向同性气体,对各个支撑与电连接孔1的侧面刻蚀每一层对应的敏感层4,使其向远离支撑与电连接孔1的方向缩进指定距离,一般设置为0.1um‑1um,然后再去胶并清洗;65.g)使用反应离子预清洗,处理步骤f)形成的结构表面及孔的内部;66.h)沉积孔电极层,并进行图形化处理,将最上层的微桥表面的孔电极层去除,停在刻蚀阻挡层上,仅保留支撑与电连接孔1内的孔电极层,再沉积吸收与支撑层3;67.i)光刻刻蚀分别形成多个梁结构8和释放孔9,它们一次成型,均自上而下贯穿所有层的微桥谐振腔结构;68.j)释放各个层对应的碳基牺牲层6,形成最终结构。69.以上所述仅为本发明的优选实施例,所述实施例并非用于限制本发明的保护范围,因此凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明所附权利要求的保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122420.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

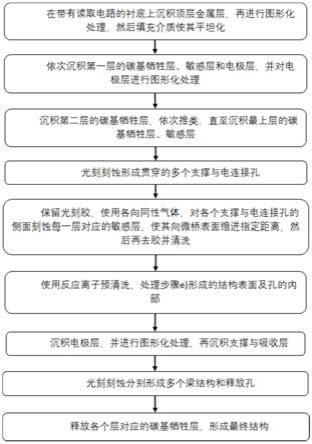

返回列表