基于多通孔硅基板的MEMS芯片封装结构及其制备方法与流程

- 国知局

- 2024-07-27 12:37:42

基于多通孔硅基板的mems芯片封装结构及其制备方法技术领域1.本发明属于芯片封装技术领域,具体涉及基于多通孔的硅基板的温度和应力双重隔离mems芯片封装结构及其制备方法。背景技术:2.mems(微机电系统, micro‑electro‑mechanical system)器件是用三维加工技术制造微米或纳米尺度的零件或部件,精度高,但十分脆弱,因此mems器件的封装,除了需要满足电源分配、信号分配、散热通道、机械支撑和环境保护等基本要求,降低或隔离封装应力也是重要的考虑因素。3.由封装引入的机械应力是由封装材料和mems芯片的热膨胀系数不同,导致温度变化引起mems芯片与封装材料间的不等量体积变化而引起的应力。热应力的引入会导致对应力敏感的mems结构产生不正常形变,从而抑制mems器件的分辨率、灵敏度和稳定性等性能参数;特别严重时会导致器件失效。4.为降低或隔离mems器件封装应力,国内外相关研究人员提出了多种解决途径:专利cn 108878376a《一种同时具备低应力和抗高过载的电子器件及其封装方法》提出在封装管壳底部和侧面以及封装盖板内表面滴加保护软胶并压制形成下保护软胶、侧保护软胶和上保护软胶,再通过点胶的方式将电子芯片粘接于下保护胶上。该方法既可以提高器件的抗过载能力,又具有相对较低的封装应力,但该方法封装工艺复杂,且对于需要同时封装mems芯片和asic芯片的mems传感器来说,其未能解决mems芯片与asic近距离互联时的散热问题。5.专利cn 110723713a《用于低应力mems封装的粘接结构、封装结构及其制造方法》提出了一种在封装基板上采用增材制造方式制造三维粘接结构来隔离封装应力的方法。通过在封装基板与mems芯片之间增加一定厚度的交替重叠的阵列式应力隔离层,达到缓解基板所传递上来的应力,但mems芯片与隔离层的粘接存在条状间的凹陷,这就导致粘胶与mems芯片粘接面存在厚度的严重不均匀。这种不均匀厚度的粘胶导致粘胶的应力分布不均匀,这造成了顶层柱条自身产生应力时mems芯片受力不均衡,会影响mems器件的性能。另外,一般情况下封装腔体高度及大小是有限制的,所以隔离层厚度是有很大的局限性的。6.专利cn 110745772a《一种mems应力隔离封装结构及其制造方法》提出mems承载台采用硅片刻蚀形成的平面波纹状弹簧机构拉伸并悬空于支撑架上,mems芯片安装于mems承载台上。平面波纹弹性机构的微变形可完全的缓解封装体传递的应力,因此安装在承载台上的mems芯片基本不会受到封装体应力的影响。该专利在缓解封装管壳应力方面有效果,但在实际中很难实现,存在装配难度大、不能解决asic芯片散热问题。7.专利cn 112158792a《一种适用于mems加速度传感器芯片的低应力封装结构》提出了一种分别在管壳腔体底部两端和mems芯片底部相应的两端设置金属层区,仅mems芯片底部一端金属区通过金属焊料与管壳腔体底部对应一端金属区粘接,而芯片底部另一端的金属区与管壳腔体底部的另一端的金属区只接触,不粘接。这样类悬臂的设计可使封装应力得到有效的释放,同时管壳腔体底部和mems芯片底部仅接触而未粘接的金属层区,可为芯片提供机械支撑,提高封装结构的抗冲击能力和可靠性。但在实际操作过程中,零膨胀系数的金属焊料价格昂贵,制造成本高。8.专利cn 112225168a《一种mems器件的应力隔离封装结构》提出在封装管壳的封装底板上制作台阶,将应力隔离基板的固定区固定在台阶上,应力隔离基板的悬空区悬空在封装底板上方,与封装底板间形成空隙区,固定区与悬空区通过刚性的基板颈部连接,悬空区和固定区之间制作基板隔离槽,基板隔离槽处于台阶外,不与台阶接触,mems芯片固定在悬空区,不与封装管壳直接接触,通过基板隔离槽隔离封装管壳传递给mems芯片的机械应力,同时又保证隔离系统不引入外来的、影响mems芯片性能的其他干扰因素,但是器件的抗过载能力弱,且不能解决asic芯片散热问题美国专利us 2018/0230005a1《mems isolation platform with three‑dimensional vibration and stress isolation》陈述了各种形式的三维震动与应力隔离的基座,与专利cn 110745772a原理相似,其基座也是通过制作出独立的承载台,承载台与结构外围通过局部弹性悬挂联接,实现mems芯片承载台与封装体的柔性联接。其同样存在平面波纹联接方案类似的缺点。9.专利us 10278281b1《mems stress isolation and stabilization system》展示了一种采用刚性应力隔离板来避免mems与封装管壳直接接触的封装方法,应力隔离板制成台阶凸台状,上部凸台作为mems承载台,下部台阶与封装管壳直接连接。应力隔离机构上部凸台面积比mems芯片面积小,通过减小接触面积达到减少mems所受的应力的目的,应力隔离机构在台阶下部挖出凹坑,目的是减少整个隔离系统与封装管壳的接触面,减少应力隔离机构来自封装管壳的应力,同时在台阶下部正面挖出一定的隔离槽,减弱台阶两部分之间应力的传递,这种刚性应力隔离板通过逐步减少封装管壳应变的方法来减少mems芯片所受外部传递来的应力。但由于台阶上部凸台面积小于mems芯片的面积,mems芯片在凸台上的安装难以达到绝对的对称,而上部凸台本身的支撑面也会随外部条件的变化产生应变,这样导致mems芯片所受凸台的应力是局部的,局部的应力改变mems芯片局部的特性,使mems芯片的工作难以达到设计的预期或者造成器件工作的不稳定。10.综上,国内外现有的降低或隔离mems器件封装应力的方法主要有以下几种:(1)使用硬度低的软胶粘贴mems芯片于封装管壳上,其缺点在于软胶容易变形、抗机械冲击能力弱。(2)采用点粘或凸柱的方式减少mems芯片与封装管壳的接触面积,其缺点在于芯片与管壳间的连接强度低,抗机械冲击能力弱;mems芯片形变的均衡性难以保证。(3)通过在封装管壳上粘贴弹性封装衬底实现mems芯片与管壳间的隔离,其缺点在于衬底成本高,封装工艺复杂,抗机械冲击能力弱,还可能导致信号延迟。技术实现要素:11.本发明为解决mems芯片封装的温升和热应力两个问题,提供了一种基于多通孔硅基板的温度和应力双重隔离mems芯片封装结构和制备方法。12.本发明采用以下技术方案。本发明提供基于多通孔硅基板的mems芯片封装结构,包括:封装管壳、粘胶、多通孔硅基板、asic电路芯片和mems结构芯片;所述多通孔硅基板上设置阵列式分布的若干通孔构成的多孔区域;所述asic电路芯片和mems结构芯片分别设置于多通孔硅基板的上表面上并分别位于阵列式分布若干通孔两侧,所述asic电路芯片和mems结构芯片分别与多通孔硅基板之间通过粘胶粘合;mems芯片的管脚与asic芯片的管脚通过金丝引线键合连接;粘胶了mems芯片和asic芯片的多通孔硅基板下表面通过粘胶固定在管壳底面,其中粘胶区域仅位于asic芯片投影的下方的硅基板底面区域内,多孔区域以及mems芯片投影下方的硅基板底面区域内没有粘胶;asic芯片管脚与管壳内腔管脚通过金丝引线键合。13.进一步地,硅基板是平面硅基板、背面为“l”型硅基板或者有结构凹面的基板。14.本发明所取得的有益技术效果:本发明提供的方法与传统基于硅基板的mems芯片封装结构相比具有可释放机械应力、有效隔离asic温升等优点,在高精度mems芯片封装领域具有良好的应用前景。附图说明15.图1为传统基于硅基板mems芯片封装剖视图。16.图2为本发明具体实施例中基于阵列式多通孔的硅基板的mems芯片封装剖视图。17.图3为本发明具体实施例基于“l”型硅基板mems芯片封装剖视图。18.图4为基于硅基板为正方形通孔长方形阵列的mems芯片封装俯视图。19.图5为基于硅基板为圆柱形通孔长方形阵列的mems芯片封装俯视图。20.图6为基于硅基板为椭圆柱形通孔长方形阵列的mems芯片封装俯视图。21.图7为基于硅基板为正六边形通孔蜂窝式阵列的mems芯片封装俯视图。22.图8为基于硅基板为正方形通孔花瓣形阵列的mems芯片封装俯视图。23.图9为基于硅基板为圆柱形通孔花瓣形阵列的mems芯片封装俯视图。24.其中图中标记:101:封装管壳;102:粘胶;103:硅基板;104:asic电路芯片;105:mems结构芯片;203:多通孔硅基板;206:通孔通孔;其中206a、206b、206c、206e、206f以及206d为通孔不同的阵列形式。具体实施方式25.下面结合附图对本发明的一种实现形式作进一步描述。26.传统基于硅基板mems芯片封装结构由封装管壳101、粘胶102、硅基板103、asic电路芯片104和mems结构芯片105组成,如图1所示。硅基板103下表面直接通过粘胶102面粘于封装管壳101底面,asic电路芯片104和mems结构芯片105分别通过粘胶102面粘于硅基板103上表面两侧。27.下面以阵列式多通孔的硅基板为例,介绍基于多通孔硅基板的温度和应力双重隔离mems芯片封装结构。28.以下实施例以一种阵列式多通孔硅基板为例阐述一种温度和应力双重隔离的mems芯片封装结构,但本方法不局限于此,也可适用于背面为“l”型硅基板或有结构凹面的基板。29.图2所示为于多通孔的硅基板的温度和应力双重隔离mems芯片封装结构剖视图,图3所示为一种基于“l”型硅基板的mems芯片的封装结构剖视图,图4所示为硅基板mems芯片的封装结构俯视图。30.图2中asic电路芯片104和mems结构芯片105通过粘胶固定于硅基板103上表面的两侧,硅基板上设置阵列式分布的若干通孔构成的多孔区域,多孔区域的多个通孔206位于asic电路芯片104和mems结构芯片105粘接区域之间。硅基板103下底面通过粘胶102固定在封装管壳上,其中粘胶区域仅位于asic电路芯片投影的下方区域内,多孔区域以及mems芯片投影下方的硅基板与封装管壳101之间没有粘胶。31.硅基板上的阵列式分布的多个通孔结构,降低了硅基板上位于该区域的结构刚度,一定程度上实现了硅基板mems芯片粘片区域与asic粘片区域的弹性机械连接。32.设计充分利用粘胶自身的厚度和限定的粘胶区域,将多孔区域和mems芯片下方的部分硅基板悬浮于管壳上,实现类似悬臂梁的结构形式,使得mems结构芯片不受硅基板粘接应力的影响。管壳的应力以及硅基板的应力均通过硅基板的多孔区域构成的类似悬臂板结构进行了应力释放。33.当asic电路工作时,asic电路温升,将导致位于asic底面的硅基板温度随之快速升高,而硅基板上多个通孔的设计增大了asic芯片底部位置硅基板到mems芯片底部位置硅基板之间的热阻,同时阵列的通孔结构增加了硅基板与周围空气的接触面积,这使得硅基板上的热量被大量耗散到空气中,进而降低了传递到mems芯片底部位置的热量,从而实现了mems芯片与asic芯片以及管壳之间的热隔离。34.该封装结构的制备方法如下:采用单晶硅晶圆设计并加工出阵列式多通孔型的硅基板。硅基板采用微刻蚀工艺在单晶硅晶圆上加工出特定尺寸的、特定阵列分布的多通孔结构。加工完成后划片形成单个硅基板,即如图2中所示的硅基板203。采用粘胶在硅基板203的上表面、多孔阵列的两侧,分别粘胶mems芯片和asic芯片,然后采用金丝引线键合连接mems芯片的pad与asic芯片的pad,实现电信号互联。再采用粘胶将粘胶了mems芯片和asic芯片的硅基板粘胶固定在管壳底面,其中粘胶区域仅位于asic芯片投影的下方的硅基板底面区域内,多孔区域以及mems芯片投影下方的硅基板底面区域内没有粘胶。最后再采用金丝引线键合连接asic芯片pad与管壳内腔pad,实现器件内部与外部信号互联。35.硅基板203下表面通过特定区域的粘胶102固定在封装管壳101底面上,较小的的粘接面积既实现了机械固定,又降低了硅基板的粘接应力,同时硅基板203的多通孔结构降低了硅基板在该区域的结构刚度,实现了mems芯片底部硅基板与asic芯片底部硅基板之间的弹性机械连接。36.类似悬臂结构的设计使得mems结构芯片105处于悬空状态,不与封装管壳101直接接触,通过硅基板203隔离封装管壳101传递给mems结构芯片105的机械应力,同时又保证隔离系统不引入外来的、影响mems结构芯片105性能的其他干扰因素,从而实现了封装管壳与mems芯片之间的应力隔离。37.为了降低asic电路工作时asic电路温升对mems结构芯片的影响,在硅基板203上设计的阵列分布的通孔206,阵列式通孔的设计增大了asic芯片底部位置硅基板到mems芯片底部位置硅基板之间的热阻,同时阵列的通孔结构增加了硅基板与周围空气的接触面积,这使得硅基板上热传导的热量被通过多孔结构进行热对流的方式大量耗散到空气中,进而进一步降低了通过硅基板传递到mems芯片底部位置的热量,从而实现了asic芯片与mems芯片之间的热隔离。38.硅基板上的通孔可设计成正方形柱206a、圆柱形206b、椭圆柱206c、正六边形206d等形状。孔的阵列形式可以是长方形阵列(206a、206b、206c)、花瓣形阵列(206e、206f)、蜂窝式阵列(206d)等。通孔的形状、阵列分布及阵列密集度可以根据器件设计要求、应力隔离要求、隔热要求等具体要求进行拓扑优化设计,实现最优组合。39.这种mems芯片封装设计方法同时降低了温升和机械热应力对mems结构芯片的影响。40.阵列的通孔设计既能保证有效的温度隔离,又能保证mems芯片下面准悬浮的硅基板具有足够的刚度,实现有效的外界环境感知,不会因为类悬臂结构的硅基板降低mems芯片外界环境感知的强度。通孔可设计成正方形柱、圆柱形、椭圆柱、正六边形等形状。通孔的形状及阵列形式也可以根据具体要求进行拓扑优化设计,设计成长方形阵列、花瓣形阵列、蜂窝式阵列、或其他阵列形状。41.该mems芯片封装结构具有结构简单、加工工艺步骤少、特殊工艺要求少、易于操作等优点,实现了mems芯片与封装管壳以及asic芯片之间的温度和应力双重隔离。42.本发明公开和揭示的所有组合可以通过借鉴本文公开内容产生,尽管本发明的组合已通过详细实施过程进行了描述,但是本领域技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的装置进行拼接或改动,或增减某些部件,更具体地说,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容之中。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122787.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

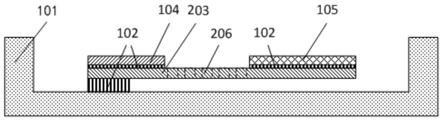

返回列表