一种压差传感器封装结构的制作方法

- 国知局

- 2024-07-27 12:43:17

1.本实用新型属于微机电系统技术领域,尤其涉及一种压差传感器封装结构。背景技术:2.目前在一级封装市场,差压传感器的封装结构多采用晶体管轮廓(to)类封装,封装工艺复杂,产品体积大,防水特性差,并且封装体内只有一个表压微机电系统(mems),无温度线性补偿功能。对于需要进行温度补偿功能的差压传感器通常还需要通过将一级封装的差压传感器与专用集成电路(asic)芯片配合后再做二级封装实现温度线性补偿,应用不方便。另外,现有封装结构在填充密封胶时,胶内易产生气泡,且气泡无法排出。再者,由于封装结构的限制,占用体积较大,不利于产品的小型化设计。技术实现要素:3.旨在克服上述现有技术中存在的问题,本实用新型的目的在于提供一种压差传感器封装结构,应用方便、可排出密封胶中的气泡确保密封性和防水性,且有利于产品的小型化设计。4.为解决上述现有技术中存在的问题,本实用新型实施例提供了一种压差传感器封装结构,包括基板,所述基板上罩设有顶端敞口的壳体,所述壳体的内腔包括由顶端到底端依次连通的第一柱形腔、过渡导向腔和第二柱形腔,所述第一柱形腔的口径小于所述第二柱形腔的口径;5.所述基板和所述内腔围成的封装空间内设置有mems芯片和asic芯片,所述asic芯片与所述mems芯片均与所述基板电连接;所述封装空间内填充有密封胶,且所述密封胶至少覆盖所述mems芯片和所述asic芯片;6.所述基板背离所述壳体的一侧设有与所述mems芯片的背腔连通的通孔结构。7.进一步,所述第一柱形腔和所述第二柱形腔均为圆柱形腔,所述过渡导向腔的内壁面为由顶端到底端径向渐扩的回转面,所述回转面的母线为斜线或弧线。8.进一步,所述mems芯片通过第一金属引线与所述基板上的焊盘ⅰ电连接,所述asic芯片通过第二金属引线与所述基板上的焊盘ⅱ电连接;或者,所述mems芯片通过第一金属引线与所述asic芯片电连接,所述asic芯片通过第二金属引线与所述基板上的焊盘ⅱ电连接;9.所述密封胶覆盖所述mems芯片,所述asic芯片、所述第一金属引线和所述第二金属引线。10.进一步,所述mems芯片和所述asic芯片通过贴片胶并排粘贴于所述基板上;11.或者,所述asic芯片和所述mems芯片层叠设置,所述asic芯片通过贴片胶粘贴于所述基板上,所述mems芯片通过贴片胶粘贴在所述asic芯片背离所述基板的一侧,所述asic芯片上开设有连通孔,所述通孔结构通过所述连通孔与所述mems芯片的背腔连通。12.进一步,所述基板由陶瓷或环氧树脂材质制成;所述壳体通过导电胶与所述基板密封粘接,其中导电胶为银浆、锡膏或环氧胶;13.所述密封胶为硅胶、环氧胶或全氟聚醚类凝胶。14.进一步,所述壳体用于与所述基板固定的一端的端面和所述壳体的外周面之间设有用于确保可靠密封及防止所述导电胶溢出的倒角。15.进一步,所述壳体的外周面上设有用于安装o型圈的环形凹槽。16.进一步,所述基板背离所述封装空间的一侧还设置有多个用于与外部器件电连接的焊盘ⅲ。17.进一步,所述基板背离所述壳体的一侧设有凹槽,所述凹槽的槽底设有所述通孔结构,所述凹槽内设置有覆盖所述通孔结构的防水防尘结构。18.进一步,所述防水防尘结构包括防水透气膜;19.或者,所述防水防尘结构包括防水透气膜和防尘网,所述防尘网通过黏胶粘接在所述防水透气膜背离所述封装空间的一侧。20.由于采用了上述技术方案,本实用新型取得的有益效果如下:21.本实用新型的压差传感器封装结构,包括基板,基板上罩设有顶端敞口的壳体,壳体的内腔包括由顶端到底端依次连通的第一柱形腔、过渡导向腔和第二柱形腔,第一柱形腔的口径小于第二柱形腔的口径;基板和内腔围成的封装空间内设置有mems芯片和asic芯片,asic芯片与mems芯片均与基板电连接;封装空间内填充有密封胶,且密封胶至少覆盖mems芯片和asic芯片;基板背离壳体的一侧设有与mems芯片的背腔连通的通孔结构。22.mems芯片和asic芯片封装在同一个封装空间内,使该压差传感器封装结构集成了温度线性补偿功能,应用方便;另外,第二柱形腔的尺寸大于第一柱形腔,可增大封装空间,以对其内部部件进行有效避让,减小了封装结构的外形尺寸,有利于产品向小型化发展;密封胶将mems芯片和asic芯片覆盖,起到气压传递和防水防腐蚀的作用,且填充密封胶时,过渡导向腔可以将密封胶中的气泡导出,防止胶内残留气泡,确保密封性和防水效果,进一步提高了差压传感器封装结构的防水特性。23.综上所述,本实用新型应用方便、可排出密封胶中的气泡确保密封性和防水性,且有利于产品的小型化设计。附图说明24.图1是本实用新型压差传感器封装结构第一种实施例的结构示意图;25.图2是图1的仰视图;26.图3是图1在终端结构上的安装示意图;27.图4是本实用新型压差传感器封装结构第二种实施例的结构示意图;28.图5是本实用新型压差传感器封装结构第三种实施例的结构示意图;29.图6是本实用新型压差传感器封装结构第四种实施例的结构示意图;30.图中:1-基板,11-通孔结构,12-焊盘ⅲ,13-凹槽,2-壳体,21-第一柱形腔,22-过渡导向腔,221-斜线,222-弧线,23-第二柱形腔,24-倒角,25-环形凹槽,3-mems芯片,4-asic芯片,41-连通孔,5-密封胶,6-第一金属引线,7-第二金属引线,8-o型圈,9-防水防尘结构,91-防水透气膜,92-防尘网,a-终端结构。具体实施方式31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。32.实施例一:33.由图1至图3共同所示,本实施例公开了一种压差传感器封装结构,包括基板1,基板1上罩设有顶端敞口的壳体2,壳体2的内腔包括由顶端到底端依次连通的第一柱形腔21、过渡导向腔22和第二柱形腔23,第一柱形腔21的口径小于第二柱形腔23的口径;基板1和壳体2的内腔围成的封装空间内设置有mems芯片3和asic芯片4,asic芯片4与mems芯片3均与基板1电连接;封装空间内填充有密封胶5,且密封胶5至少覆盖mems芯片3和asic芯片4;在填充密封胶5时,过渡导向腔22用于将密封胶5中的气泡导出以确保密封性和防水性;基板1背离壳体2的一侧设有与mems芯片3的背腔连通的通孔结构11,本实施例中,通孔结构11包括一个通孔,还有一些实施例中,通孔结构11包括多个呈阵列排布的微孔。34.本实施例中,第一柱形腔21和第二柱形腔23均为圆柱形腔,过渡导向腔22的内壁面为由顶端到底端径向渐扩的回转面,回转面的母线为斜线221或弧线222(参见图4)。还有一些实施例中,第一柱形腔21和第二柱形腔23均为圆柱形腔矩形腔,过渡导向腔22为锥形腔;除此之外还有其他结构,只要能保证可将密封胶5中的气泡导出的任何结构均适用于本技术。35.本实施例中,mems芯片3和asic芯片4通过环形的贴片胶并排粘贴于基板1上;其中,贴片胶为硅胶、环氧胶或daf胶膜,环形的贴片胶围设在通孔结构11的外周,起到密封作用,防止从通孔结构11进入的压力泄露,提高压差传感器的检测灵敏性和精度。且,mems芯片3通过第一金属引线6与基板1上的焊盘ⅰ(图中未示出,设置于基板1朝向封闭空间的一侧)电连接,asic芯片4通过第二金属引线7与基板1上的焊盘ⅱ(图中未示出,设置于基板1朝向封闭空间的一侧)电连接;密封胶5覆盖mems芯片3,asic芯片4、第一金属引线6和第二金属引线7。其中,第一金属引线6和第二金属引线7可采用现有的金线、铝线或铜线等,实现mems芯片3、asic芯片4和基板1之间的信号传输。为进一步提高信号传输的可靠性、耐腐蚀性和导电率,本实施例的第一金属引线6和第二金属引线7优选采用金线。36.密封胶5优选具有防水防腐蚀、低模量高弹性的物理特性的硅胶、环氧胶或全氟聚醚类凝胶,就能对被覆盖的元器件起到防护作用,又能有效感知外界压力变化,形成微形变作用在mems芯片3上。37.还有一些实施例中,封装空间内设置有一个内壳,mems芯片3和asic芯片4通过贴片胶并排粘接于内壳上,内壳上设有连通mems芯片3的背腔和内壳的内腔的贯通孔,通孔结构11与内壳的内腔连通;在此不做赘述。38.本实施例中,基板1为由陶瓷材料制成的陶瓷基板或由环氧树脂材质制成的pcb;壳体2由金属材料、塑料、尼龙或树脂纤维制作制成;壳体2通过导电胶与基板1密封粘接,其中导电胶为银浆、锡膏或环氧胶。优选地,壳体2采用黄铜制成,具有较好的强度,表面可进行镀镍或镀金处理,防止锈蚀,基板1采用pcb,在实现壳体2与基板1装配的同时,借助导电胶使得壳体2和基板1导通,起到信号屏蔽的作用,提高压差传感器封装结构的检测灵敏性和精度。39.为了确保壳体2和基板1密封连接可靠性以及防止导电胶溢出,本实施例对上述结构作了进一步优化,壳体2用于与基板1固定的一端(底端)的端面和壳体2的外周面之间设有用于确保可靠密封及防止导电胶溢出的倒角24。倒角24的设置可以消除加工毛刺,避免因毛刺引起的密封问题。40.本实施例中,壳体2呈两端开口的筒形结构,壳体2的外周面上设有环形凹槽25、该环形凹槽25用于安装o型圈8。o型圈8可使壳体2与终端结构a密封连接,在特殊环境下,防止水进入到压差传感器封装结构中。本实施例中,基板1成矩形结构,基板1背离封装空间的一侧还设置有多个用于与外部器件电连接的焊盘ⅲ12,多个焊盘ⅲ12沿圆周排布,且通孔结构11位于多个焊盘ⅲ12围成的空间内。41.下面基于上述结构对其工作原理进行说明:42.密封胶5作为第一感压端感受压力变化,并将压力变化转化为形变量传递至mems芯片3;通孔结构11作为第二感压端,外部气体经通孔结构11直接作用于mems芯片3;mems芯片3将第一感压端和第二感压端的两端压力差引起的压差形变量转换成模拟信号并传送给asic芯片4,asic芯片4将接收到的模拟信号转换成数字压力信号,并进行信号放大及校准等处理,并根据预存储的温度系数对数字压力信号进行温度补偿,实现温度线性补偿功能,获得的补偿压力信号经基板1上的焊盘ⅲ12传输给外部器件。43.实施例二:44.本实施例是基于实施例一作出的进一步改进,下面仅针对改进之处进行详细阐述。45.由图5所示,基板1背离壳体2的一侧设有凹槽13,凹槽13的槽底设有通孔结构11,凹槽13内设置有覆盖通孔结构11的防水防尘结构9。46.一些实施例中,防水防尘结构9包括通过黏胶(优选psa或haf黏胶))粘接在凹槽13的槽底的防水透气膜91;本实施例中,防水防尘结构9包括通过黏胶粘接在凹槽13的槽底的防水透气膜91和防尘网92,防尘网92通过黏胶粘接在防水透气膜91背离封装空间的一侧,该防尘网92不仅能起到防尘作用,还能对防水透气膜91进行保护,进一步增加了产品的可靠性。47.其中,防水透气膜91由eptfe材质或pva材质制成。48.一方面密封胶5可以阻止水由产品正面即壳体2的敞口处进入mems芯片3的敏感膜,另一方面防水防尘结构9可以防止外部的水由产品背面即通孔结构11处进入mems芯片3的敏感膜,实现了全面防水。49.实施例三:50.本实施例是基于实施例一或实施例二的进一步改进,下面仅针对改进之处进行详细阐述。51.由图6所示,asic芯片4和mems芯片3层叠设置,asic芯片4通过环形的贴片胶粘贴于基板1上,mems芯片3通过环形的贴片胶粘贴在asic芯片4背离基板1的一侧,asic芯片4上开设有连通孔41,通孔结构11通过连通孔41与mems芯片3的背腔连通。进一步节省了占用体积,减小封装尺寸,结构更为紧凑、小巧,更加利于产品的小型化设计。其中,一个贴片胶围设在通孔结构11的外周,起防止从通孔结构11进入的压力泄露,另一个贴片胶围设在连通孔41的外周,起防止从连通孔41进入的压力泄露;提高了压差传感器封装结构的检测灵敏性和精度。52.综上所述,本实用新型应用方便、可排出密封胶中的气泡确保密封性和防水性,且有利于产品的小型化设计。53.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123213.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

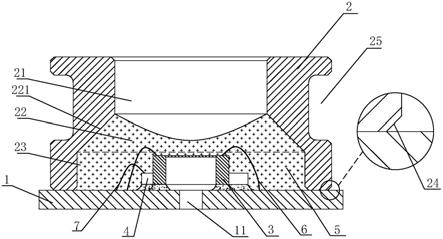

返回列表