一种基于玻璃熔融键合的极小漏率真空漏孔封装方法

- 国知局

- 2024-07-27 12:43:03

1.本发明涉及一种极小漏率真空漏孔的制作及其封装方法,尤其是一种基于玻璃熔融键合的极小漏率真空漏孔封装方法。背景技术:2.熔融键合是将特殊处理后的材料在特定的温度和压力下键合起来的技术,一般包含两个工艺步骤:1、室温下的预键合。2、高温下的退火步骤。其原理是随着温度升高,材料的粘度下降,流动性增加,在接触界面形成材料流填补键合空隙,当温度降低后,材料流重新凝固起到连接作用。熔融键合的特点之一在于不需要使用任何中间层材料和粘结剂,也不需要额外施加电场作用,步骤简单,连接可靠,键合强度大。熔融键合所具有的另一个特点是对键合材料的选择更为广泛,因此其常用于微机电系统封装以及ic生产中。3.真空漏孔作为真空计量技术中的关键标尺,其本身能够在特定的环境条件下提供恒定的已知漏率,基于这一特性使其广泛应用于真空部件的漏率检测以及测量仪器的校准等方面。完整的真空漏孔包括真空漏孔元件以及封装部件,按照泄漏机制的不同,一般可以将真空漏孔分为渗透型真空漏孔以及通道型真空漏孔。渗透型真空漏孔是根据材料对气体的选择透过性制成的,气体的泄漏过程包括吸附、渗透以及脱附,而气体在通道型真空漏孔的泄漏则是通过漏孔元件的限流通道,常见的限流通道有金属压扁管、玻璃毛细管以及粉末烧结通道等。4.目前对于极小漏率检测的要求使得通道型真空漏孔的限流通道尺寸进一步减小至微纳米级别,这对极小漏率真空漏孔的封装提出了挑战,如何实现可靠的微观通道-宏观设备连接成为了新的问题。当前极小漏率真空漏孔的封装方法以真空胶封以及机械夹紧结构为主,但是胶封在高真空环境下存在放气现象,而且胶质可能会堵塞限流通道,这些影响到真空漏孔的实际使用。而机械夹紧结构在封装过程中会直接对漏孔元件施加压力,这使得脆性材料(如硅、玻璃等)制作的漏孔元件大概率受到破坏。因此,有必要提供一种适用于极小漏率真空漏孔封装方法,为极小漏率真空漏孔提供可靠的微-宏观连接,确保其在高真空下的使用性能。技术实现要素:5.本发明提供一种基于玻璃熔融键合的极小漏率真空漏孔封装方法,用以解决上述问题。6.一种基于玻璃熔融键合的极小漏率真空漏孔封装方法,首先采用mems紫外光刻工艺以及硅-硅直接键合技术制作极小漏率真空漏孔元件,之后对真空漏孔元件以及抛光处理的玻璃管进行清洗,并在室温下对准,接着一起放置在高温炉中进行热处理,随着温度升高,抛光处理的玻璃管端面率先发生熔融现象,在热处理最高温度下保持一定时间以保证玻璃管端面与真空漏孔元件键合界面产生足够的材料回流,之后进入去应力退火步骤消除玻璃管热处理产生的内部应力,待冷却至室温后,取出键合产品并使用聚四氟乙烯前后卡套将其装夹在带卡套的真空刀口法兰上完成极小漏率真空漏孔的封装。7.作为上述方法的优选实施方式,所述方法按如下的步骤操作:8.a、取一新硅片,用丙酮擦拭表面去除表面浮尘、颗粒,接着放入真空环境中,用氧离子轰击硅片60min以激活硅片表面;9.b、在步骤a处理后的硅片表面上旋涂az3740光刻胶,甩胶机转速设定为800r/s持续8s,再进入1500r/s持续35s,之后放入烘箱90℃烘烤40min固化光刻胶;10.c、在步骤b的基础上对硅片进行掩模版紫外曝光,将硅片与掩模版贴合,水平放置在深紫外曝光台上,打开汞灯照射极紫外光,曝光10s,接着在显影液中显影90s,在硅片表面上形成光刻胶图形掩模,并用rie刻蚀机在硅片表面刻蚀出深度为100nm的槽形;11.d、取另一双抛硅片作为盖板,利用激光在中心位置打孔,作为出气口,接着将其与步骤c的带图形硅片一起放入h2so4:h2o2(2:1)溶液中清洗30min,去除表面杂质以及残余光刻胶,之后再一并放入nh4oh:h2o2:h2o(1:1:5)溶液中,水浴加热至78℃,保持10min;12.e、用去离子水冲洗步骤d处理后的硅片,在氮气吹干表面水分后,室温下在乙二醇溶液中将盖板硅片与图形硅片对准贴合,取出后用无尘纸吸去表面多余乙二醇溶液并将贴合硅片加热至200℃,保持120min,完成预键合之后再放入高温炉中,加热至1100℃并保持30min,冷却至室温后得到极小漏率真空漏孔元件;13.f、用金刚石切割刀片将玻璃管切割至合适长度,并分别用抛光砂纸和研磨膏将玻璃管端面抛光处理,之后浸入1%hf溶液中超声清洗20min,除去玻璃管表面蜡质及研磨颗粒;14.g、将步骤f处理后的玻璃管用h2so4:h2o2(2:1)溶液清洗30min以除去表面有机杂质,用去离子水冲净后浸泡在无水乙醇中10min,之后取出用氮气吹干,将清洁完成的玻璃管与真空漏孔元件对准放置,保持与真空漏孔元件出气口的轴向对准;15.h、将步骤g的样品放入高温炉,加热至780℃并保持5min,之后按照2℃/min的降温速率降温至550℃并保持60min,再按1℃/min的速率降温至400℃,之后随炉冷却至室温,得到玻璃管与真空漏孔元件熔融键合样品,气流通过该样品的路径为从真空漏孔元件两侧通道进入,从中心孔流出,并通过玻璃管进入外部设备中;16.i、选用聚四氟乙烯前后卡套,将步骤h得到的样品装夹至带卡套的真空刀口法兰上,用力矩扳手施加一定的力矩使卡套拧紧,完成极小漏率真空漏孔的封装。17.作为上诉方法的优选实施方式,步骤b中的旋涂的az3740光刻胶厚度约为400nm。18.作为上述方法的优选实施方式,步骤c中的掩模版图案为周期8um,长15mm,宽1mm,共125线的直线光栅。19.作为上述方法的优选实施方式,步骤d中心位置打孔的直径为2mm。20.作为上述方法的优选实施方式,步骤f中的玻璃管材质为高硼硅酸盐玻璃管,外径为8mm,内径为5mm,切割长度为30mm,端面抛光表面粗糙度《10nm。21.作为上述方法的优选实施方式,步骤i中拧紧卡套的力矩为2n·m。22.与现有技术相比,本发明的有益技术效果体现在:23.1、采用熔融键合技术将玻璃管与真空漏孔元件耦联,提供了一种新颖的微-宏观连接方式,该方法操作简单便捷,键合强度大,连接可靠,成品率高,可以实现批量生产。24.2、高硼硅酸盐玻璃与硅在一定温度范围内的热膨胀系数差距小,两者熔融键合不会因为存在过大热应力而造成破坏。25.3、780℃/5min的热处理参数选择避免了高硼硅酸盐玻璃管完全熔化弯曲,同时保留了足够的机械强度允许后续机械封装。26.4、以熔融键合的玻璃管为受力平台,保证真空漏孔元件在机械夹紧的过程中不受力,避免真空漏孔元件受到破坏。27.5、聚四氟乙烯前后卡套具有自润滑特性,易于变形,能够保证密封的可靠性。28.6、硅-玻璃熔融键合以及卡套夹紧封装具备足够的密封性能,选用的材料自身放气率极小,封装过程中无需使用任何粘结剂,因此可以用于极小漏率真空漏孔的封装并在高真空乃至超高真空环境中使用。附图说明29.图1是极小漏率真空漏孔元件制备以及玻璃熔融键合工艺流程图。30.图2是制作的熔融键合样品气体微-宏观连接流动方向剖面示意图。31.图3是本发明的基于玻璃熔融键合的极小漏率真空漏孔封装方法的结构剖面示意图。32.图中标号:1-硅片、2-az3740光刻胶、3-掩模版、4-极紫外光、5-rie刻蚀气体、6-乙二醇溶液、7-双抛硅片、8-玻璃管、9-聚四氟乙烯前后卡套、10-卡套、11-真空刀口法兰。具体实施方式33.如图3所示,本实例是一种基于玻璃熔融键合的极小漏率真空漏孔封装方法,具体实施方式按如下步骤操作:34.1、如图1(a),取一新硅片1,用丙酮擦拭表面去除表面浮尘、颗粒,接着放入真空环境中,用氧离子轰击硅片60min以激活硅片表面;35.2、如图1(b)所示,在步骤1处理后的硅片1表面上旋涂az3740光刻胶2,甩胶机转速设定为800r/s持续8s,再进入1500r/s持续35s,之后放入烘箱90℃烘烤40min固化光刻胶;36.3、在步骤2的基础上对硅片1以及az3740光刻胶2进行掩模版紫外曝光,如图1(c)所示,将涂好az3740光刻胶2的硅片1与掩模版3贴合,水平放置在深紫外曝光台上,打开汞灯,在极紫外光4下照射曝光10s,接着在显影液中显影90s,在硅片1表面上形成光刻胶掩模,之后如图1(d)在rie刻蚀机中,用rie刻蚀气体5在硅片1上刻蚀出深度为100nm的槽形;37.4、取另一双抛硅片7作为盖板,利用激光在中心位置打孔,作为出气口,接着将其与步骤3处理后的硅片1一起放入h2so4:h2o2(2:1)溶液中清洗30min,去除表面杂质以及残余光刻胶,如图1(e),得到清洁的硅片表面,之后再一并放入nh4oh:h2o2:h2o(1:1:5)溶液中,水浴加热至78℃,保持10min;38.5、用去离子水冲洗处理后的硅片1以及双抛硅片7,在氮气吹干表面水分后,如图1(f)所示,室温下在乙二醇溶液6中将双抛硅片7与硅片1对准贴合,取出后用无尘纸吸去表面多余乙二醇溶液6并将贴合样品加热至200℃,保持120min,完成预键合之后放入高温炉中,加热至1100℃并保持30min,如图1(g)所示,冷却至室温后硅片1与双抛硅片7键合完成,得到真空漏孔元件;39.6,用金刚石切割刀片将玻璃管8切割至合适长度,并分别用抛光砂和研磨膏将玻璃管8端面抛光处理,之后浸入1%hf溶液中超声清洗20min,除去玻璃管8表面蜡质及研磨颗粒;40.7、将步骤6处理后的玻璃管8用h2so4:h2o2(2:1)溶液清洗30min以除去表面有机杂质,用去离子水冲净后浸泡在无水乙醇中10min,之后取出用氮气吹干,将清洁完成的玻璃管8与真空漏孔元件对准放置,与双抛硅片7的出气口保持轴向对准,如图1(h)所示;41.8、将步骤7的样品放入高温炉,加热至780℃并保持5min,之后按照2℃/min的降温速率降温至550℃并保持60min,再按1℃/min的速率降温至400℃,之后随炉冷却至室温,得到玻璃管8与真空漏孔元件熔融键合样品,如图2所示,气流通过该样品的路径为从真空漏孔元件两侧由硅片1和双抛硅片7密封形成的通道进入,从双抛硅片7上的中心孔流出,并通过玻璃管8进入外部设备中;42.9、如图3所示,选用聚四氟乙烯前后卡套9,将步骤8得到的样品装夹至带卡套10的真空刀口法兰11上,用力矩扳手施加一定的力矩使卡套10拧紧,完成极小漏率真空漏孔的封装。43.本实施方法利用玻璃熔融键合以及卡套结构封装真空漏孔,其封装漏率低于10-13pa.m3.s-1,达到超高真空封装要求,可用于极小漏率真空漏孔的封装。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123185.html

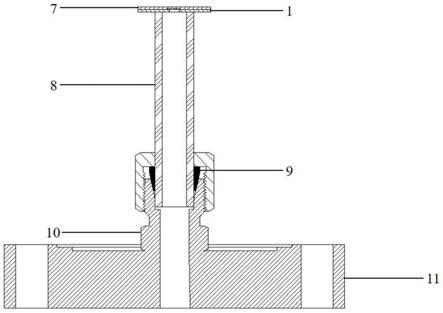

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。