MEMS腔体结构的形成方法与流程

- 国知局

- 2024-07-27 12:43:22

mems腔体结构的形成方法技术领域1.本发明涉及半导体技术领域,且更具体而言,涉及一种mems腔体机构的形成方法。背景技术:2.微电子机械系统(micro-electro-mechanical systems,mems)是利用薄膜沉积、光刻和蚀刻技术在半导体基底和cmos基底上形成的。mems器件具有较小的尺寸、以较低的成本集成的能力以及与cmos电路控制的能力等优点。因此,mems器件正被广泛用于各个领域/应用中。3.mems器件的示例包括射频电容器、射频欧姆开关、mems陀螺仪、mems超声波器件,以及由氧化物层/氮化物层/金属层等组成膜片的所有类型的mems器件。许多mems器件需要在腔体结构中进行密封封装,以满足晶圆级封装要求。这些腔体结构可以保护这些易碎的mems器件不受环境影响,并是获得高性能的必要条件。这些腔体可以保持在不同的真空度和/或部分填充惰性气体环境中。4.mems腔体结构是一种在mems领域广泛使用的结构,例如,腔体结构形成于射频电容器、射频欧姆开关、mems陀螺仪、mems超声波器件以及由氧化物层作/氮化物层作/金属层作为膜片的所有类型mems器件。在相关技术中mems腔体结构的形成方法中,腔体结构是通过沉积非晶态牺牲层(如a-si、a-ge或聚合物),然后通过湿法蚀刻剂、干法蚀刻剂、蒸气蚀刻剂释放牺牲层而形成。5.然而,非晶态薄膜在诸如电介质薄膜(例如:氧化铝薄膜)和金属薄膜的材料上具有较差的粘附性能。因此,分层缺陷会出现在牺牲层中,并在后续的工艺步骤中,如沉积、cmp或蚀刻等,由于粘附性差而对有源层产生不利影响,从而导致良率低,在某些情况下会刮掉整个晶圆。同时,在氟基蚀刻剂的mems释放过程中,除去牺牲层后,蚀刻剂将使电介质薄膜和金属薄膜的表面氟化。氟化的电介质层和/或金属层具有高度的亲水性,在操作过程中可能会导致mems失灵。在某些情况下,在循环操作下的反复物理接触中,摩擦力会严重导致有源表面和/或非有源表面上的材料磨损。技术实现要素:6.本发明的实施例提供了一种mems腔体结构的形成方法,可以提高mems可制造性、功能稳定性和可靠性的工艺良率。7.为解决上述技术问题,本发明的实施方式提供了一种mems腔体结构的形成方法,该方法包括:在底层上形成粘附材料层;在所述粘附材料层上形成支撑结构和在由所述支撑结构围成的空间中填充牺牲层;在所述支撑结构和所述牺牲层上形成封盖层,所述底层、所述支撑结构和所述封盖层共同形成腔体;以及释放所述牺牲层和所述粘附材料层,以形成所述腔体结构。8.优选地,所述底层为基底。9.优选地,在所述在底层上形成粘附材料层之前,所述方法还包括:在基底上形成所述底层。10.优选地,在所述在底层上形成粘附材料层之前,所述方法还包括:对所述底层进行预处理,以提高所述底层的表面能。11.优选地,在所述粘附材料层上形成支撑结构和牺牲层之前,所述方法还包括:对所述粘附材料层进行预处理,以提高所述粘附材料层的表面能。12.优选地,在所述在底层上形成粘附材料层之前,对所述底层进行非预处理;在所述粘附材料层上形成支撑结构和牺牲层之前,对所述粘附材料层进行非预处理。13.优选地,所述释放所述牺牲层和所述粘附材料层包括:图案化所述封盖层,以形成穿过所述封盖层到所述腔体内的释放孔;以及通过所述释放孔,释放所述牺牲层和所述粘附材料层。14.优选地,所述释放所述牺牲层和所述粘附材料层包括:基于所设计的蚀刻时间和蚀刻率,释放所述牺牲层和所述粘附材料层,以在去除所述牺牲层后进一步去除所述腔体中的所述粘附材料层。15.优选地,该方法进一步包括:基于所述粘附材料层的材料和厚度,确定所述设计的蚀刻时间和蚀刻率。16.优选地,所述释放所述牺牲层和所述粘附材料层包括:用湿法蚀刻剂、干法蚀刻剂或蒸气蚀刻剂,对所述牺牲层和所述粘附材料层进行蚀刻。17.优选地,所述粘附材料层的材料为氧化物、氮化物、金属或亚氧化物。18.优选地,所述底层为电介质或金属薄膜。19.优选地,所述金属薄膜为铝、钌、铑、钨或铱。20.优选地,所述封盖层为微电子机械系统机构或膜片。21.优选地,所述牺牲层的材料可以是非晶态硅,非晶态锗、或聚合物22.与相关技术中的工艺方法相比,在本发明实施例提供的mems腔体结构的形成方法中,在底层上形成粘附材料层,然后在粘附材料层上形成牺牲层。形成粘附材料层的目的是为了改善非晶态薄膜与腔体底层的粘附性。通过对底层和/或粘附材料层进行预处理,提高底层和/或粘附材料层的表面能;从而进一步提高牺牲层和底层之间的粘附性。在牺牲层与底下的电介质层或金属层之间的粘附性得到改善后,牺牲层在后续工艺中的完整性得到增强,在后续集成步骤中不会出现非晶层分层,从而获得高的生产良率。同时,作为粘附促进剂的粘附材料层也起到了隔离的作用,牺牲层通过粘附材料层与底层隔离。在这种情况下,在牺牲层释放过程中,粘附材料层可以减少底层在蚀刻剂气态/气态化学成分中的暴露时间;从而防止底表面层的氟化,提高腔体中接触面的疏水性,从而延长器件的可靠性和使用寿命。附图说明23.为了更好地说明本发明实施例或相关技术中的技术方案,现将本发明实施例和相关技术中使用的附图简要介绍如下。需要说明的是,以下描述的附图仅仅是本发明实施例的一部分,其他附图也可以由本领域的技术人员获得,无需付出创造性的努力。24.图1是根据本发明实施例的mems腔体结构的形成方法的示意性流程图;以及25.图2a-图2g分别是mems腔体结构的形成方法的各步骤中的mems腔体结构的示意性剖视图图。具体实施方式26.为了说明本发明的实施例的有益效果,在详细描述本发明的实施例之前,下面将描述本发明发明人发现现有技术中存在问题的工艺。在相关技术的形成mems腔体结构的方法中,腔体结构是通过沉积牺牲层,然后通过蚀刻剂释放牺牲层而形成的。在某些情况下,在高接触角的材料上,如氧化铝等,需要非晶态或聚合物牺牲层。因此,牺牲层与这种高接触角材料的粘附对于mems集成来说变得复杂。一方面,非晶态或聚合物的牺牲层在电介质薄膜材料和金属薄膜材料上的界面粘附性较差,导致牺牲层的分层,在随后的工艺步骤中,如沉积、cmp和蚀刻等,造成有源层的缺陷。此外,在mems器件的释放过程中,在牺牲层被去除后,氟基化学蚀刻剂会使电介质和/或金属薄膜的表面氟化,从而导致在操作过程中与摩擦力有关的mems故障,并引起表面的材料磨损。因此,就上述问题而言,本发明提供了一种改进的mems腔体结构的形成方法。27.图1是根据本发明实施例的形成mems腔体结构的方法的示意性流程图。如图1所示,本发明实施例提供了一种形成mems腔体结构的方法,该方法包括以下步骤。28.在步骤s1中,在底层上形成粘附材料层。粘附材料层可以是氧化物、氮化物、金属(例如:w)或金属亚氧化物,但不是热氧化物。底层可以是一个基底(cmos基底或空白基底)。底层也可以是步骤s1之前在基底上形成的mems结构层。在这种情况下,底层可以是一个电介质层或金属层。电介质层的材料可以是氧化铝,而金属层的材料可以是铝、钌、铑、钨或铱。29.在步骤s2中,在粘附材料层上形成支撑结构和填充在由支撑结构围成的空间中的牺牲层。牺牲层的材料可以是a-si、a-ge、或聚合物。即使是高接触角材料上的聚合物也可能有粘附问题。因此,在将这些层涂在基底上之前,hmds被用于聚酰亚胺,或光刻胶。30.在步骤s3中,在支撑结构和牺牲层上形成封盖层,并且底层、支撑结构和封盖层共同形成腔体。该封盖层可以是有源mems结构或膜。31.在步骤s4中,释放牺牲层和粘附材料层,从而形成腔体结构。32.本发明提供的腔体结构的形成方法可以应用于任何在mems器件的制造过程中需要形成腔体的过程。例如,该方法可应用于任何形状的mems器件的制造过程,如梁结构、桥结构或膜片结构等。以膜片结构为例,膜片为封盖层,膜片支撑结构可以形成腔体。33.与相关技术中的工艺方法相比,本发明提供的方法,在步骤s1中,在底层上形成粘附材料层,然后在步骤s2中,在粘附材料层上形成牺牲层。形成粘附材料层的一个目的是改善非晶层在腔体的底层上的粘附性。粘附材料层可以是超薄的氧化物、氮化物、金属或亚氧化物(如wox,snox),可以用物理或化学薄膜沉积方法形成。粘附材料层可以增加接触角,以便更好地粘附非晶层。低温牺牲层被粘附在氧化铝或其他电介质/金属的表面。在牺牲层和底下的电介质或金属层之间的粘附性得到改善后,牺牲层在后续工艺中的完整性得到增强,而不会出现非晶层分层,从而在后期工艺过程中产生更高的生产良率。34.作为本发明提供的一个优选实施例,在步骤s1之前,可以对底层进行预处理,以提高底层的表面能。并且/或者在步骤s2之前,对粘附材料层进行预处理,以提高粘附材料层的表面能。预处理方法包括等离子体处理、热诱导气体处理和/或湿化学处理。在对底层表面进行预处理后,可以进一步增强底层和粘附材料层之间的粘附。同样地,在对粘附材料表面进行预处理后,可以进一步增强粘附材料层和牺牲层之间的粘附,并且这种表面化学处理不会影响器件的性能。35.此外,作为粘附促进剂的粘附材料层还起到隔离的作用,牺牲层通过粘附材料层与底层隔离。在这种情况下,当在步骤s4中释放牺牲层时,粘附材料层可以减少底层对蚀刻材料的接触时间,从而防止底层的表面被氟化。这种方法可以增加腔体中接触面的疏水性,可以修改和/或控制底层表面状况,以为了在牺牲层释放过程中更好的疏水性,从而延长器件的可靠性,例如,延长射频器件在运行期间的切换周期寿命。36.具体而言,步骤s4中释放牺牲层并去除腔体中的粘附材料层的过程包括:基于设计的蚀刻时间和蚀刻率,释放牺牲层和粘附材料层,以在去除牺牲层后进一步去除腔体中的粘附材料层。这里,蚀刻时间和蚀刻率是根据粘附材料层的材料和厚度确定的。37.例如,蚀刻剂采用xef2,粘附材料层采用超薄氧化物,牺牲层采用非晶态材料。在非晶态牺牲层的释放蚀刻过程中,暴露超薄氧化物表面后,可在xef2中去除超薄氧化物。在xef2中,氧化层的蚀刻率比非晶材料低得多。因此,蚀刻时间和蚀刻率是根据选定的超薄氧化物的材料和厚度来确定的,以便在xef2释放过程中可以完全去除超薄氧化物,同时尽量减少底下表面暴露于xef2的时间,从而尽量减少这些表面的氟化。38.超薄氧化物的蚀刻率可以被考虑用来处理这些层,以优化与特定mems设计有关的牺牲层释放蚀刻的工艺参数。xef2中的牺牲层释放工艺是一个放热过程,因此,超薄氧化物在腔体内可以被更快地腐蚀。然而,在mems释放过程中,该层是完好无损的,并且可以在电场电介质区域下方的电介质层/金属层和/或释放的腔体外的a-si虚拟填充区域上检测到。适当的拆解过程与合适的显微镜和/或化学元素分析可以在金属线或垫片上面的场区中检测到这层。39.本发明提供的mems腔体结构的形成方法的优选实施例应用于射频电容器或射频欧姆开关的集成工艺,下面将参照附图进行详细描述,以进一步说明本发明的技术方法和效果。40.如图2a所示,处理硅晶圆基底21,直到一个特定的步骤,在该步骤中,底层22被沉积在硅晶圆基底21上并被图案化。底层22可以是电介质、金属薄膜,或通过原子层沉积(atomic layer deposition,ald)技术沉积的原子层。41.如图2b所示,在底层22上沉积粘附材料层23,该粘附材料层由超薄二氧化硅(100-200a)制成,可以通过ald、apcvd、pecvd、hdpcvd、sacvd、溅射等方法形成。二氧化硅对底层22具有良好的粘附力,底层22是电介质、金属薄膜或原子层。42.如图2c所示,在粘附材料层23上形成支撑结构24和填充在由支撑结构24所围成的空间中的牺牲层25。牺牲层25由非晶硅材料制成,其对由二氧化硅制成的粘附材料层23具有良好的粘附性。虽然图中只说明了一个腔体结构,但这并不意味着,在本发明的工艺中在硅片基底21上只形成一个腔体结构,在硅片基底21上可以形成多个腔体结构。牺牲层的厚度定义了移动的mems结构上方和/或下方mems的间隙高度。对于器件操作参数(例如,拉入、拉起和释放电压、电容、接触力等)的可接受变化,精确控制a-si牺牲层的厚度是必要的,这对其操作至关重要。43.如图2d所示,在支撑结构24和牺牲层25上形成封盖层26,并且底层22、支撑结构24和封盖层26一起定义了腔体。44.如图2e所示,在本实施例中,释放孔27形成,以用于mems释放过程。穿过封盖层26进入腔体内的释放孔27是用光刻图案和蚀刻工艺形成的。45.如图2f所示,基于设计的蚀刻时间和蚀刻率,非晶态牺牲层25用xef2进行蚀刻,在设计的蚀刻时间内,粘附材料层23的超薄氧化物可以保护底层22不受xef2影响。如图2g所示,在非晶态牺牲层25蚀刻完成后,xef2可以进一步去除位于牺牲层下面的粘附材料层23的超薄氧化物。在实际应用中,在腔体的角落可能会留下一些超薄氧化物残留,然而,这种工艺方法最终可以最小化底层22的电介质、金属薄膜或原子层暴露在xef2中的程度。这样,可以最大限度地防止底层的表面变成亲水表面,从而提高腔体内接触面的疏水性,进而延长器件的可靠性和使用寿命。46.与相关技术中的工艺方法相比,在本发明实施例提供的mems腔体结构的形成方法中,在底层上形成粘附材料层,然后在粘附材料层上形成牺牲层。形成粘附材料层的目的是为了提高腔体的底层的非晶态粘附性。在牺牲层和底下的电介质或金属层之间的粘附性得到改善后,牺牲层在后续工艺步骤中的完整性得到加强,从而获得较高的生产良率,且没有非晶层分层。同时,粘附材料层作为粘附层起到隔离的作用,牺牲层通过粘附材料层与底层隔离。在这种情况下,当牺牲层被释放时,粘附材料层可以减少底层在蚀刻剂气态/气态化学物质中的xef2暴露时间,从而防止底层的表面被氟化,提高腔体内的接触面的疏水性,从而延长器件的可靠性和使用寿命。47.上述描述仅包括本发明的示例性实施例,并不打算限制本发明的范围。基于本发明的说明书和附图,所有可直接或间接应用于其他相关技术领域的等效结构或等效工艺转化都在本发明的范围内。48.最后,应该注意的是,以上描述的实施例仅仅是为了说明本发明,但不打算提供任何限制。尽管已经参照上述实施例对本发明进行了详细描述,但本领域的技术人员应当理解,仍然可以对上述实施例中描述的技术方案进行修改,或者对其中的部分或全部技术特征进行等效替换,但这些修改或替换并不会使相应技术方案的实质偏离本发明的范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123228.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

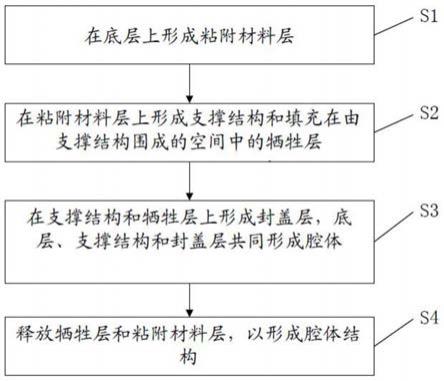

返回列表